Изобретение относится к способам очистки зернистых материалов, преимущественно заполнителей для бетонов, например щебня и гравия, от комовой глины.

Известен способ промывки заполнителей для бетонов, осуществляемый в промы- вочных машинах различных типов (корытных мойках, барабанных машинах, вибрационных промывочных машинах, струйных промывочных машинах).

К недостаткам этого способа относят высокую энергоемкость, связанную с необходимостью затрат энергии на диспергирование глины, низкую эксплуатационную надежность, большой расход промывочной воды и необходимость применения специального оборудования для ее очистки от диспергированных глинистых частиц, высокую удельную металлоемкость. Промывочные машины могут эффективно промывать

материал с содержанием комовой глины не более 10%.

Известны способы очистки заполнителей для бетонов, основанные на различии физико-механических средств (характеристик трения и упругости) разделяемых мате-,- риалов. Эти способы реализуются в классификаторах упругости .различных ти- - пов и вибрационных классификаторах.

Недостатки указанных способов - низкая эффективность разделения и производительность (до 40 т/ч).

Наиболее близким по технической сущности к изобретению является способ разделения зернистых материалов по гидравлической крупности в горизонтальном потоке разделительной жидкости. Гидравлическая крупность - скорость свободного равномерного падения (осаждения) в невозмущенной среде. Процесс осаждения частиц материала крупнее 1,5 м

VI

VI

ю

происходит в турбулентном режиме. Для этого случая гидравлическая крупность частицы определяется, например, эмпирической формулой В.Н.Гончарова:

0 33,1

где рт - плотность материала частицы; РВ - плотность разделительной жидкоти (воды);

- эквивалентный диаметр частицы. В стандартном горизонтальном потоке идкости наряду с осаждением происходит оризонтальное транспортирование частиц. астицы с одинаковой гидравлической рупностью имеют одинаковые траектории, то обеспечивает их осаждение на дно в пределенной зоне.

Указанный способ реализуется в камерном гидравлическом классификаторе.

Исходный материал загружают полотку в классификатор и разделяют по гидравлиеской крупности в горизонтальном потоке оды, При этом тяжелые засоряющие примеси выпадают а первой по ходу потока камере, очищенный материал - во второй, а легкий сор - в третьей. Отсортированный материал выгружают через разгрузочные камеры.

Недостатком данного способа является низкое качество разделения материалов, обусловленное тем, что часть засоряющих примесей имеет гидравлическую крупность, незначительно отличающуюся от гидравли- ческой крупности очищаемого материала, и не разделяется з гидравлическом классификаторе. По этой причине применение указанного способа для очистки щебня и гравия от комовой глины неэффективно.

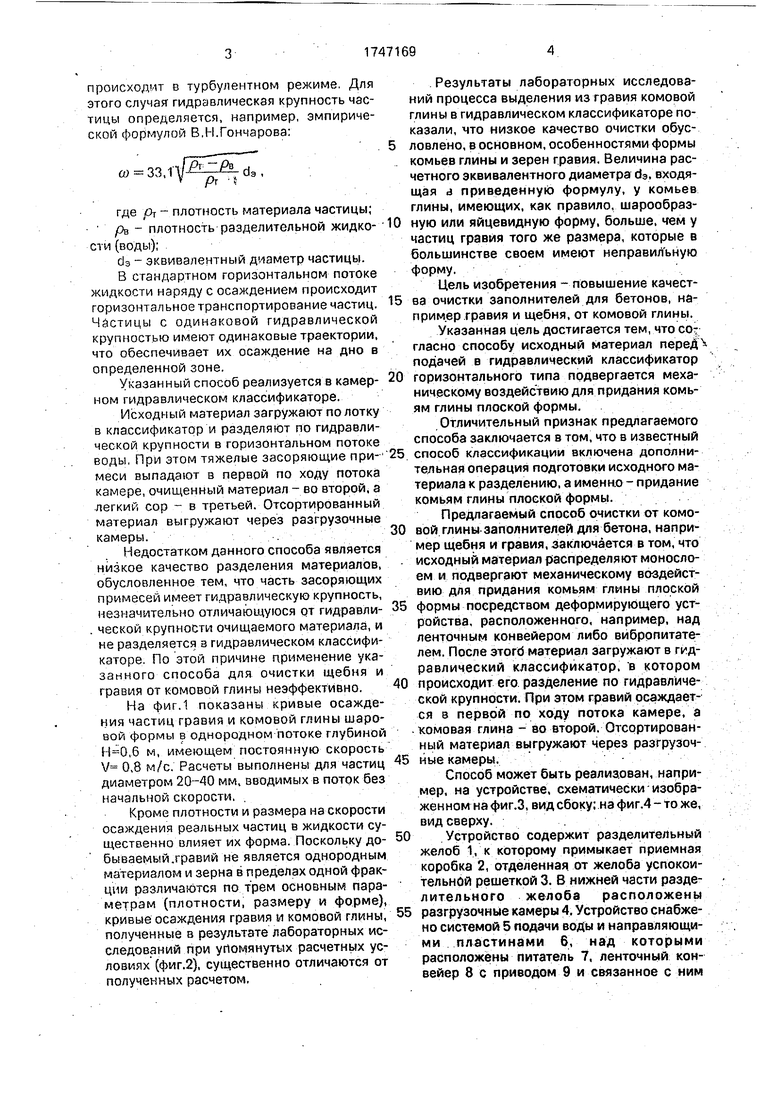

На фиг. показаны кривые осаждения частиц гравия и комовой глины шаровой формы в однородном потоке глубиной ,6 м, имеющем постоянную скорость V 0,8 м/с. Расчеты выполнены для частиц диаметром 20-40 мм, вводимых в поток без начальной скорости,

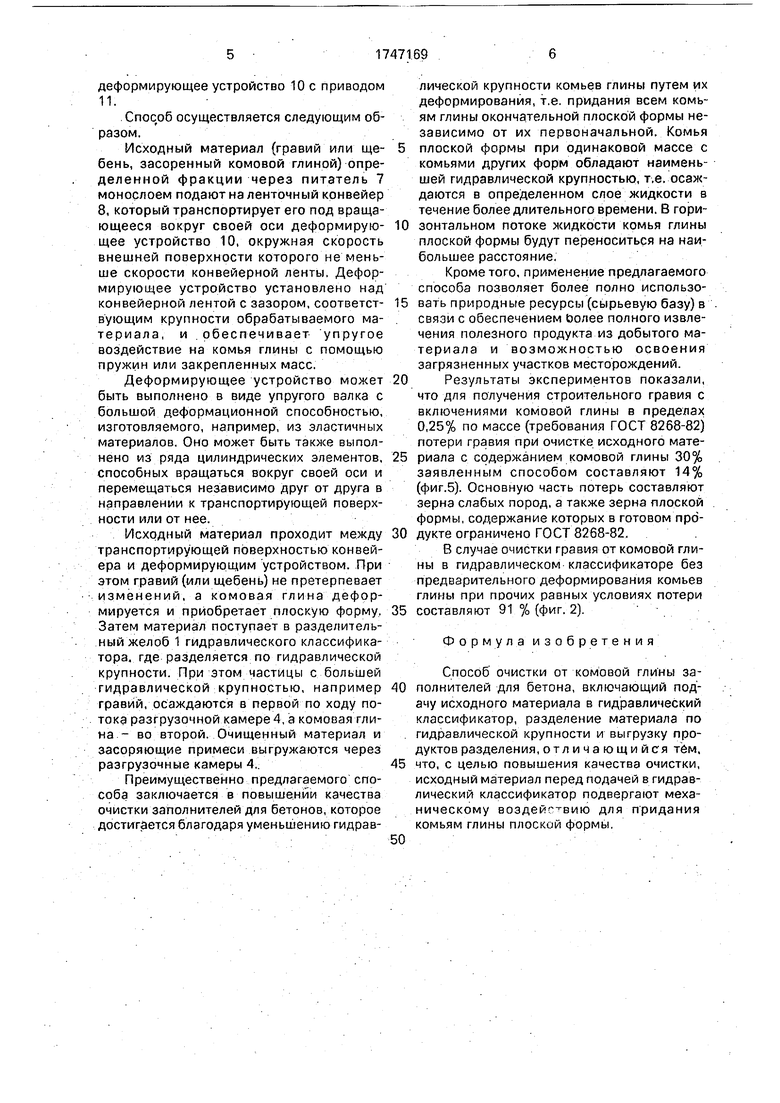

Кроме плотности и размера на скорости осаждения реальных частиц в жидкости существенно влияет их форма. Поскольку добываемый.гравий не является однородным материалом и зерна в пределах одной фракции различаются по трем основным параметрам (плотности, размеру и форме), кривые осаждения гравия и комовой глины, полученные в результате лабораторных исследований при упомянутых расчетных условиях (фиг.2), существенно отличаются от полученных расчетом.

Результаты лабораторных исследований процесса выделения из гравия комовой глины в гидравлическом классификаторе показали, что низкое качество очистки обусловлено, в основном, особенностями формы комьев глины и зерен гравия. Величина расчетного эквивалентного диаметра d3, входящая а приведенную формулу, у комьев глины, имеющих, как правило, шарообразную или яйцевидную форму, больше, чем у частиц гравия того же размера, которые в большинстве своем имеют неправильную форму.

Цель изо&ретения - повышение качества очистки заполнителей для бетонов, например гравия и щебня, от комовой глины. Указанная цель достигается тем, что сот гласно способу исходный материал переД подачей в гидравлический классификатор

горизонтального типа подвергается механическому воздействию для придания комьям глины плоской формы.

Отличительный признак предлагаемого способа заключается в том, что в известный

способ классификации включена дополнительная операция подготовки исходного материала к разделению, а именно - придание комьям глины плоской формы.

Предлагаемый способ очистки от комовой глины заполнителей для бетона, например щебня и гравия, заключается в том, что исходный материал распределяют монослоем и подвергают механическому воздействию для придания комьям глины плоской

формы посредством деформирующего устройства, расположенного, например, над ленточным конвейером либо вибропитателем. После этого материал загружают в гидравлический классификатор, в котором

происходит его разделение по гидравлической крупности. При этом гравий осаждается в первой по ходу потока камере, а - хомовая глина - во второй. Отсортированный материал выгружают через разгрузочные камеры.

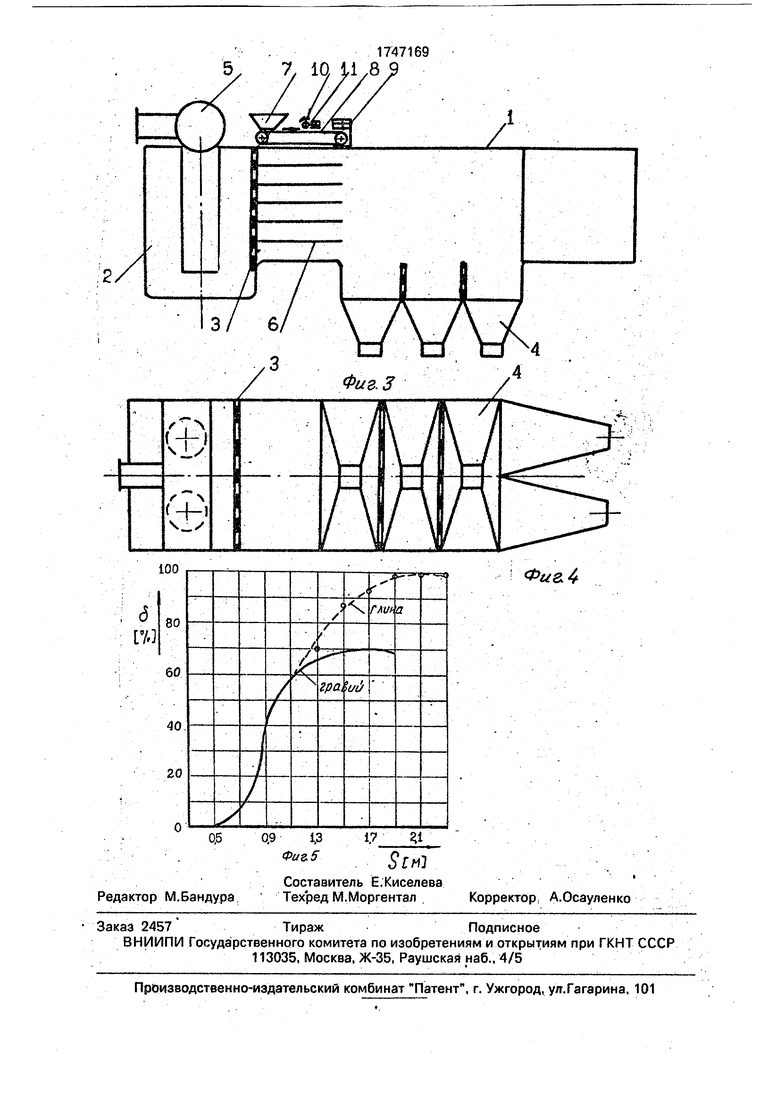

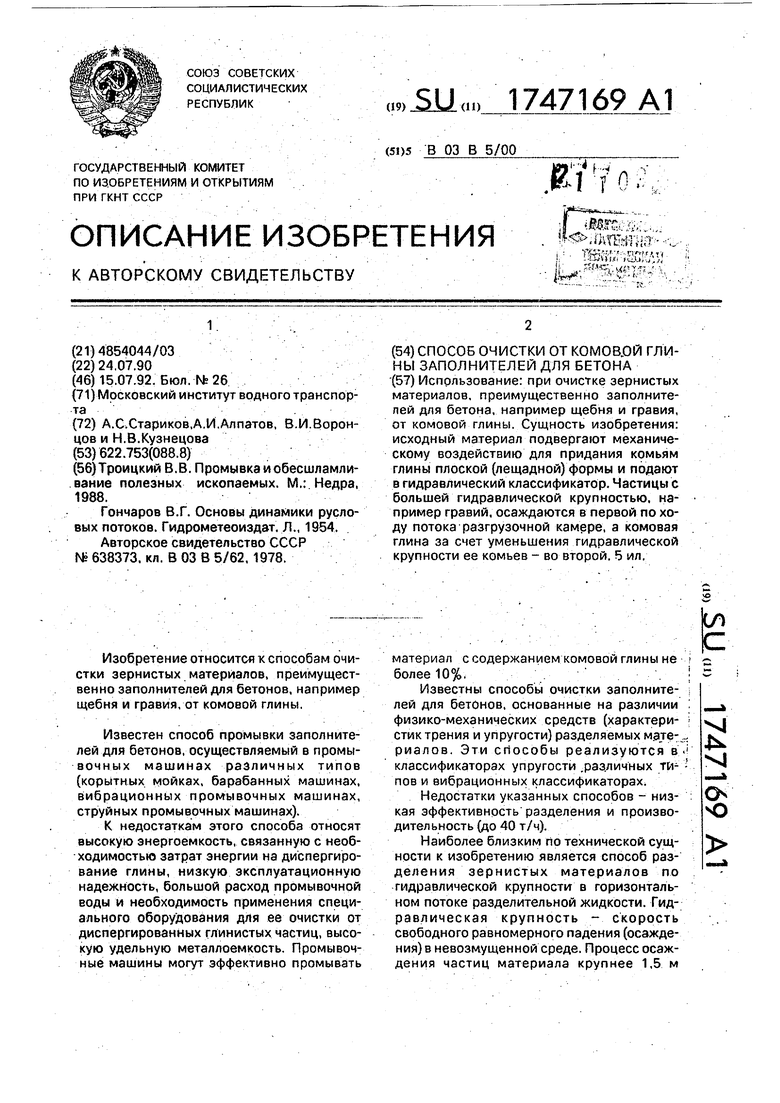

Способ может быть реализован, например, на устройстве, схематически-изображенном на фиг.З, вид сбоку; на фиг.4 - то же, вид сверху.

Устройство содержит разделительный желоб 1, к которому примыкает приемная коробка 2, отделенная от желоба успокоительной решеткой 3. В нижней части разделительного желоба расположены

разгрузочные камеры 4. Устройство снабжено системой 5 подачи воды и направляющими пластинами 6, над которыми расположены питатель 7, ленточный конвейер 8 с приводом 9 и связанное с ним

деформирующее устройство 10 с приводом 11.

Способ осуществляется следующим образом.

Исходный материал (гравий или ще- бень, засоренный комовой глиной) определенной фракции через питатель 7 монослоем подают на ленточный конвейер 8, который транспортирует его под вращающееся вокруг своей оси деформирую- щее устройство 10, окружная скорость внешней поверхности которого не меньше скорости конвейерной ленты. Деформирующее устройство установлено над конвейерной лентой с зазором, соответст- вующим крупности обрабатываемого материала, и обеспечивает упругое воздействие на комья глины с помощью пружин или закрепленных масс.

Деформирующее устройство может быть выполнено в виде упругого валка с большой деформационной способностью, изготовляемого, например, из эластичных материалов. Оно может быть также выполнено из ряда цилиндрических элементов, способных вращаться вокруг своей оси и перемещаться независимо друг от друга в направлении к транспортирующей поверхности или от нее.

Исходный материал проходит между транспортирующей поверхностью конвейера и деформирующим устройством. При этом гравий (или щебень) не претерпевает изменений, а комовая глина деформируется и приобретает плоскую форму, Затем материал поступает в разделительный желоб 1 гидравлического классификатора, где разделяется по гидравлической крупности. При этом частицы с большей гидравлической крупностью, например гравий, осаждаются в первой по ходу потока разгрузочной камере 4, а комовая глина - во второй. Очищенный материал и засоряющие примеси выгружаются через разгрузочные камеры 4.

Преимущественно предлагаемого способа заключается в повышении качества очистки заполнителей для бетонов, которое достигается благодаря уменьшению гидрав

лической крупности комьев глины путем их деформирования, т.е. придания всем комьям глины окончательной плоской формы независимо от их первоначальной. Комья плоской формы при одинаковой массе с комьями других форм обладают наименьшей гидравлической крупностью, т.е. осаждаются в определенном слое жидкости в течение более длительного времени. В горизонтальном потоке жидкости комья глины плоской формы будут переноситься на наибольшее расстояние.

Кроме того, применение предлагаемого способа позволяет более полно использовать природные ресурсы (сырьевую базу) в связи с обеспечением йолее полного извлечения полезного продукта из добытого материала и возможностью освоения загрязненных участков месторождений.

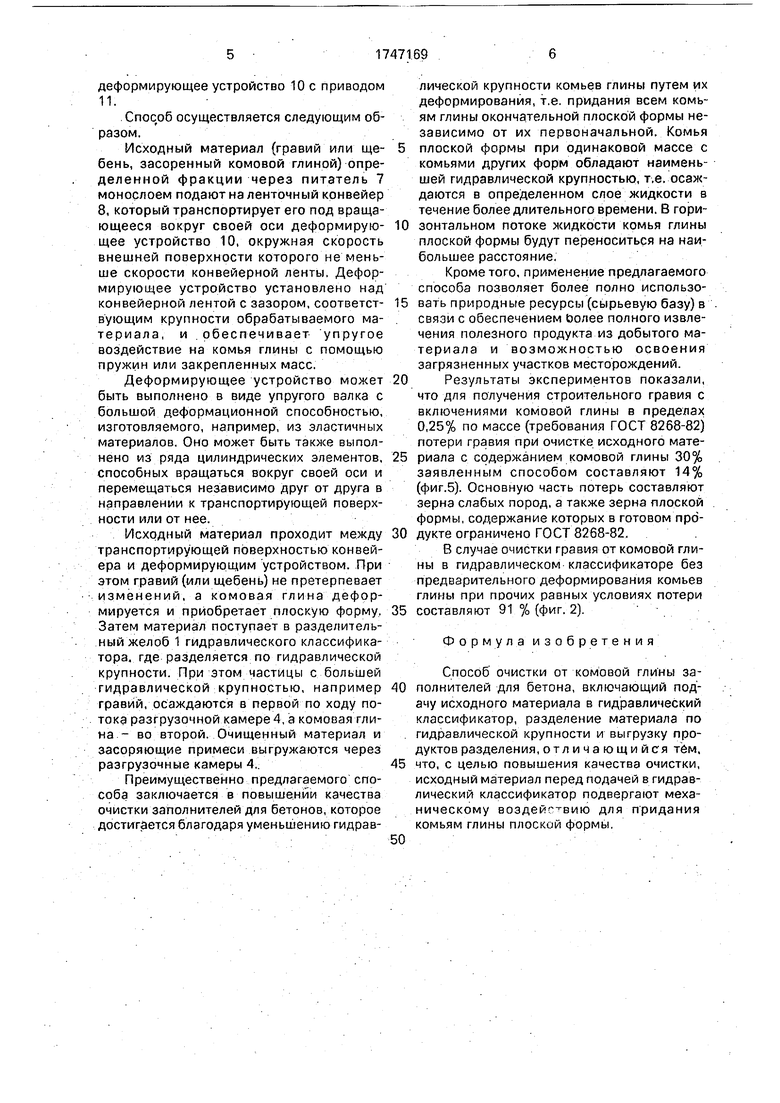

Результаты экспериментов показали, что для получения строительного гравия с включениями комовой глины в пределах 0,25% по массе (требования ГОСТ 8268-82) потери гравия при очистке исходного материала с содержанием комовой глины 30% заявленным способом составляют 14% (фиг.5). Основную часть потерь составляют зерна слабых пород, а также зерна плоской формы, содержание которых в готовом продукте ограничено ГОСТ 8268-82.

В случае очистки гравия от комовой глины в гидравлическом классификаторе без предварительного деформирования комьев глины при прочих равных условиях потери составляют 91 % (фиг. 2).

Формула изобретения

Способ очистки от комовой глины заполнителей для бетона, включающий подачу исходного материала в гидравлический классификатор, разделение материала по гидравлической крупности и выгрузку продуктов разделения, отличающийся тем, что, с целью повышения качества очистки, исходный материал перед подачей в гидравлический классификатор подвергают механическому воздействию для придания комьям глины плоский формы.

о

0,5

Редактор М. Банду pa

SlM

Составитель Е.Киселева Техред М.Моргентал

Корректор А.Осауленко

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический классификатор | 1990 |

|

SU1719082A1 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| Способ отделения глины от полезного ископаемого и устройство для его осуществления | 1990 |

|

SU1776207A3 |

| Вибрационная промывочная машина | 1975 |

|

SU942795A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ КОМОВОЙ ГЛИНЫ ОТ ПОЛЕЗНОГО ИСКОПАЕМОГО | 1991 |

|

RU2011439C1 |

| ЦЕНТРОБЕЖНЫЙ ВИБРАЦИОННЫЙ СЕПАРАТОР | 1967 |

|

SU191440A1 |

| Способ гидравлической классификации твердых частиц по крупности | 1988 |

|

SU1554970A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГО ЗАПОЛНИТЕЛЯ ПОВЫШЕННОГО КАЧЕСТВА И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630934C1 |

| Центробежный обогатительно-классифицирующий аппарат | 2021 |

|

RU2764714C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

Использование: при очистке зернистых материалов, преимущественно заполнителей для бетона, например щебня и гравия, от комовой глины. Сущность изобретения: исходный материал подвергают механическому воздействию для придания комьям глины плоской (лещадной) формы и подают в гидравлический классификатор. Частицы с большей гидравлической крупностью, например гравий, осаждаются в первой по ходу потока разгрузочной камере, а комовая глина за счет уменьшения гидравлической крупности ее комьев - во второй, 5 ил.

| Троицкий В.В | |||

| Промывка и обесшламливание полезных ископаемых | |||

| М.: Недра, 1988 | |||

| Гончаров В.Г | |||

| Основы динамики русловых потоков | |||

| Гидрометеоиздат | |||

| Л., 1954 | |||

| Камерный гидравлический классификатор | 1977 |

|

SU638373A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-07-15—Публикация

1990-07-24—Подача