Изобретение относится к обработке металлов давлением, в частности, к устройствам для изготовления деталей из проволоки.

Наиболее близким к изобретению является устройство для приложения заданной тормозной силы к движущейся со сматывающей катушки проволоке, содержащее тормозной механизм, управляемый натяжением проволоки и имеющий установленный шарнирно и подпружиненный компенсационный рычаг с роликом, контактирующим с проволокой, и гибкий тормозной элемент, обхватывающий сматывающую катушку и неподвижно закрепленный одним концом [1] .

Недостатком этого устройства является постоянное усилие торможения.

Задачей изобретения является обеспечение изменяемого оптимального усилия торможения на всех этапах работы.

Это решается тем, что устройство снабжено дополнительным тормозным механизмом, управляемым магнитной силой, зависящей от движения проволоки. Дополнительный тормозной механизм расположен за местом контакта ролика с проволокой по ходу ее движения. Гибкий тормозной элемент связан с компенсационным рычагом своим незакрепленным концом. Дополнительный тормозной механизм выполнен в виде центробежной тормозной муфты и связанного с ней тормоза, управляемого магнитной силой. Дополнительный тормозной механизм снабжен тормозящим роликом, обхватываемым проволокой и связанным с тормозом, управляемым магнитной силой. Тормозящий ролик связан с тормозом, управляемым магнитной силой через центробежную тормозную муфту. В качестве тормоза использован тормоз, основанный на действии вихревых токов. В качестве тормоза использован тормоз гистерезисного типа. Основанный на действии вихревых токов тормоз выполнен в виде вихреточной шайбы, связанной с тормозящим роликом, и закрепленного магнита, расположенного с регулируемым зазором относительно торца вихреточной шайбы. Тормоз гистерезисного типа выполнен в виде шайбы, выполненной из гистерезисного материала и связанной с тормозящим роликом, и закрепленного неподвижного магнита, расположенного с регулируемым зазором относительно шайбы.

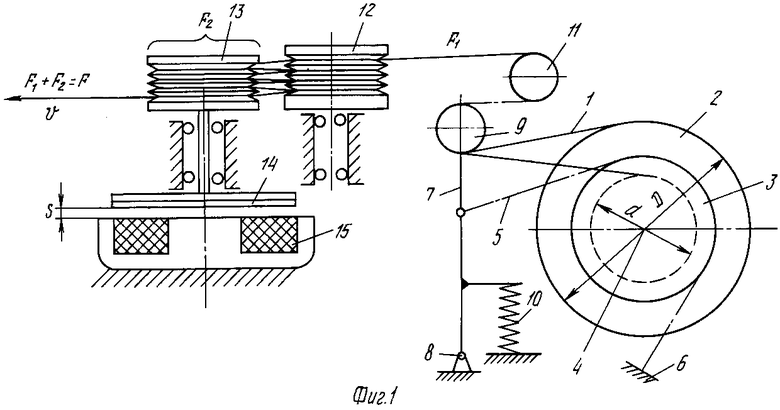

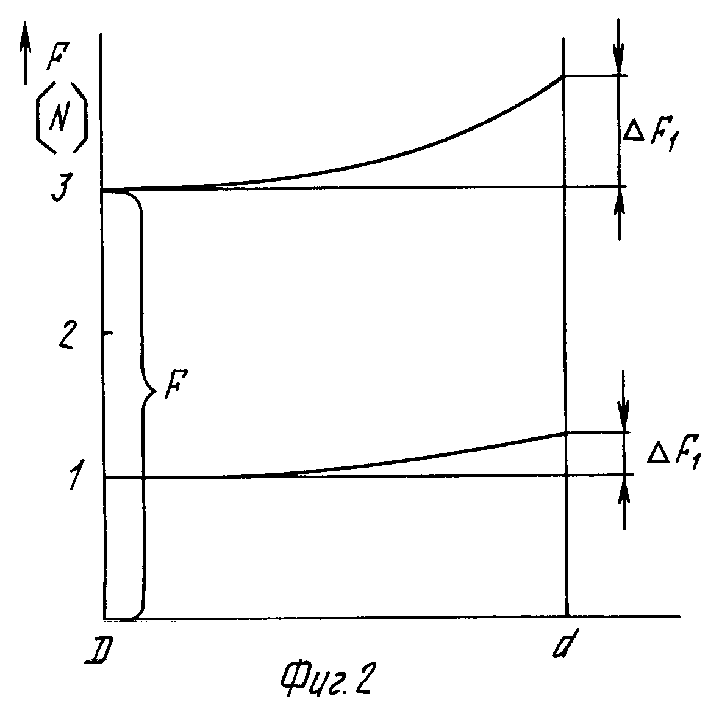

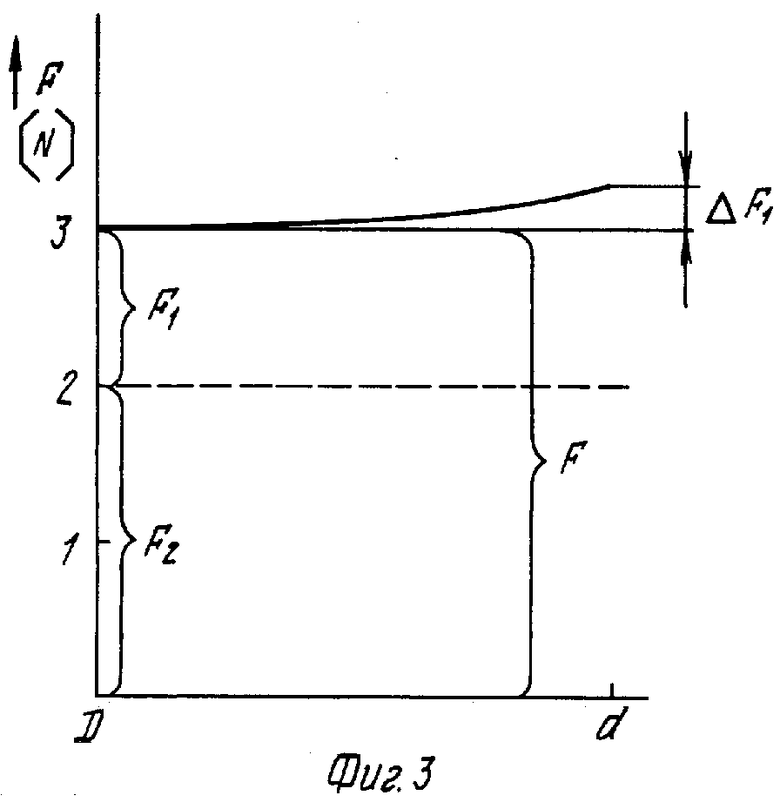

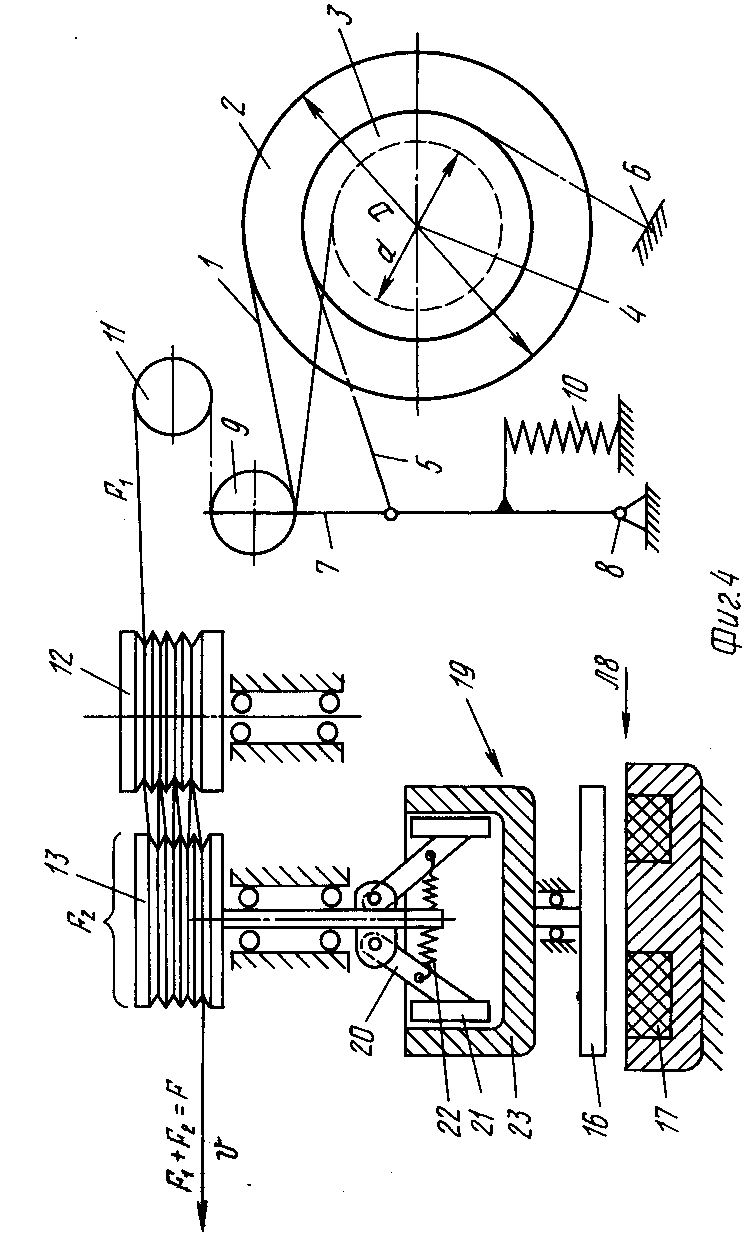

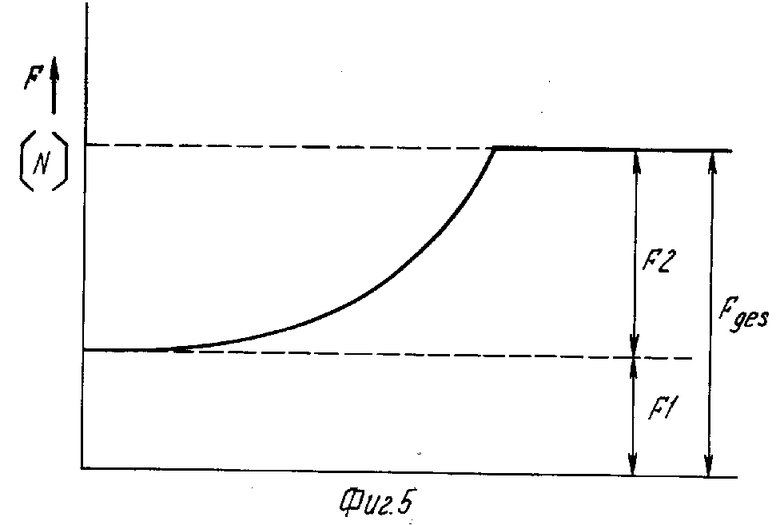

На фиг. 1 показано устройство питающей катушки с тормозом для проволоки для образования натяжения нити, состоящее из тормоза компенсирующего рычага и зависимого от скорости тормоза; на фиг. 2 и 3 диаграмма характеристики силы натяжения проволоки через диаметр рулона; на фиг. 4 - устройство питающей катушки с тормозом для проволоки для образования натяжения проволоки, состоящее из тормоза компенсирующего рычага, зависимой от скорости комбинации тормозной муфты и гистерезистого тормоза; на фиг. 5 - диаграмма характеристики силы натяжения проволоки при разгоне.

Проволока 1 сматывается с постоянной скоростью с питающей катушки 2, например, крутильным, канатосвивочным перерабатывающим или перемоточным устройством. Питающая катушка 2 жестко соединена с тормозным диском 3 и установлена на оси 4 с возможностью свободного вращения. Тормозной диск 3 частично обвивается тормозным тросом 5, который неподвижно зачален в точке 6 соединения, а на другом конце связан с компенсирующим рычагом 7. Последний представляет собой рычаг, шарнирно соединенный с одной стороны в точке 8 качаний.

Компенсирующий рычаг 7 имеет на своем свободном конце ролик 9, частично обвиваемый проволокой 1, и отклоняется пружиной сжатия 10 (на чертеже влево) так, что тормозной трос 5 натягивается. В пути движения проволоки за роликом 9 компенсирующего рычага 7 расположен неподвижный огибной ролик 11, за которым находится другая пара роликов, состоящая из огибного ролика 12 и измерительного ролика 13. Оба (ролика) многократно обвиваются проволокой.

Огибной и измерительный ролики установлены с возможностью свободного вращения. В примере выполнения по фиг. 1 измерительный ролик 13 прочно на кручение связан с металлическим диском 14, выполненным в виде вихреточного диска. Возможно также соединять вихреточный диск 14 с измерительным роликом 13 через передачу с повышением или понижением. Напротив вихреточного диска 14 расположен магнит 15, между ними имеется небольшой зазор шириной S, которая является преимущественно регулируемой, так как магнит имеет возможность перемещения в направлении вихреточного диска.

При сматывании питающая катушка 2 имеет сначала диаметр D, затем диаметр уменьшается до диаметра d. Сматываемая с питающей катушки 2 проволока 1 обвивает ролик 9 компенсирующего рычага 7 и огибной ролик 11 соответственно на 180о, так что она в этом участке направлена S- или Z-образно. Ролик 9 компенсирующего рычага 7 движется в основном параллельно между проволочной ветвью, подводимой к нему и сходящей с него. За огибным роликом 11 проволока обвивает огибной и измерительный ролики попарно.

Устройство работает следующим образом.

Проволока 1 приводит в действие вихреточный диск 14 с постоянной скоростью, благодаря этому в вихреточном диске образуются вихревые токи. Следовательно, образуется тормозной момент, вызывающий натяжение проволоки 1, соответственно, силу натяжения проволоки F2 (фиг. 3). Сила натяжения пружины 10 вызывает затем натяжение проволоки, соответственно, силу натяжения проволоки F1. Если это натяжение проволоки 1 ослабляется, то сила натяжения пружины 10 отклоняет компенсирующий рычаг 7 в направлении увеличения проволочной петли, образующейся между питающей катушкой 2 и неподвижным огибным роликом 11. Благодаря этому одновременно тормозной трос 5 натягивается в направлении усиленного торможения питающей катушки 2 с тем, что появляется тенденция к росту натяжения проволоки 1.

Обратный процесс происходит при росте натяжения проволоки 1. Видно, что тормозящий момент, оказанный силой натяжения F1 проволоки 1 на питающую катушку 2, зависит от диаметра питающей катушки. Поэтому необходимая для преодолевания заданного тормозного момента сила натяжения проволоки при большом диаметре D питающей катушки меньше, чем при малом диаметре d. В направлении движения питающей катушки изменение силы натяжения нити Δ F1 (фиг. 3), а общая сила натяжения F= F1+F2 на выходе тормоза складывается из составляющей F1, которая вызывается первым зависимым от натяжения проволоки 1 тормозом, и второй составляющей F2, которая вызывается зависимым от скорости тормозом.

Эта вторая составляющая ΔF2 при заданной постоянной скорости проволоки 1 выбирается большей, чем первая зависимая от натяжения проволоки составляющая F1, поэтому также и изменение ΔF1 этой составляющей по сравнению с общей силой натяжения проволоки незначительно.

На диаграмме по фиг. 2 изображена эпюра силы натяжения проволоки 1 по диаметру для тормоза компенсирующего рычага 7. Если обрабатываются только питающие катушки с низким натяжением проволоки, то значение роста ΔF1 силы натяжения проволоки 1 может поддерживаться, правда низким. Однако, оно в процентном отношении по сравнению с общей силой натяжения велико: точно такое же, как при более высоком выбранном натяжении проволоки. Но при более высоком выбранном натяжении проволоки получается также большое абсолютное отклонение ΔF1 на эпюре силы натяжения проволоки по диаметру катушки 2.

Напротив, комбинированное тормозное устройство имеет то преимущество, что изменение силы натяжения проволоки в направлении движения катушки незначительно как в суммарном выражения, так и в процентном отношении.

При выполнении в виде гистерезисного тормоза (фиг. 4) используется диск 16 из материала остаточного магнетизма, который намагничивается неподвижным магнитом 17 и который поэтому противопоставляет относительному движению вследствие становящегося необходимым перемагничивания тормозной момент, который является постоянным.

У примера выполнения по фиг. 4 измерительный ролик 13 посредством зависимого от скорости тормоза связан с другим тормозом 18, затормаживающем ведомый элемент тормозной муфты 19. Тормозное устройство, таким образом, состоит из тормозной муфты 19 и тормоза 18. Тормозная муфта выполнена в виде центробежной муфты. К тому же вал измерительного ролика 13 имеет качающиеся рычаги 20, шарнирно закрепленные на валу, а на своем свободном конце - соединительные колодки 21. Качающиеся рычаги 20 пружинами 22 оттянуты радиально внутрь. Ведомый элемент тормозной муфты 19 представляет собой установленный с возможностью вращения стакан 23 охватывающий соединительные колодки 21. Тормоз 18 выполнен в виде гистерезисного тормоза с диском 16 из материала остаточного магнетизма и неподвижного магнита 17.

Устройство работает следующим образом.

Смотанная проволока направляется через измерительный ролик 13 и приводит его в действие. В неподвижном состоянии и при очень низких числах оборотов центробежная муфта 19 не вводится в зацепление, поэтому вторым тормозным устройством на роликах 12, 13 тормозная сила на проволоку не оказывается, а оказывается лишь первым тормозным устройством. Эта сила натяжения проволоки может быть очень незначительной.

При повышающемся числе оборотов происходит зацепление тормозной муфты 19. Тормозной момент, оказанный на диск 16 магнитом 17, все же еще больше, чем момент, переданный соединительными колодками 21 и соединительным стаканом 23, поэтому на измерительный ролик 13 передается тормозной момент, соответствующий лишь моменту, переданному на тормозной муфте 19. Этот момент является зависимым от числа оборотов и увеличивается по мере увеличения числа оборотов.

При достижении определенного числа оборотов, которое может регулироваться путем установки центробежных пружин 22, момент сцепления на ведомом элементе тормозной муфты 19 преодолевает оказанный тормозом 18 тормозной момент с тем, что теперь момент на измерительном ролике 13 соответствует моменту, оказанному тормозом 18. Эпюра силы натяжения проволоки 1, оказанной таким образом при разгоне машины, показана на диаграмме по фиг. 5.

Использование: в устройствах для обработки проволоки. Сущность: устройство содержит измерительный ролик, который огибается проволокой и связан с диском, выполненным по одному варианту из вихреточного материала, а по другому - из гистерезисного материала. Напротив диска установлен магнит. При выполнении диска из гистерезисного материала он связывается с роликом через тормозную центробежную муфту. При подаче проволоки она вращает измерительный ролик и диск, который взаимодействует через магнитные силы с магнитом. За счет этого обеспечивается оптимальное регулируемое натяжение проволоки. 9 з. п. ф-лы, 5 ил.

Приоритет по пунктам:

02.02.90 по пп. 1,2,3,7 и 9;

17.02.90 по пп. 8 и 10;

20.06.90 по пп. 4-6.

Авторы

Даты

1994-04-30—Публикация

1991-02-01—Подача