Изобретение относится к мотальному оборудованию и касается машины для непрерыной намотки нитевидного материала.

Известна машина, в которой осуществляется относительное перемещение между контактным роликом и шпинделем намотки в соответствии с увеличивающимся в процессе намотки диаметром катушки путем поворота револьверной головки [1]

В известной машине контактный ролик жестко закреплен на ее станине. Шпиндели намотки установлены на качающихся рычагах, которые закреплены с возможностью поворота на револьверной головке. Благодаря этому шпиндели могут принимать внешнее и внутреннее радиальное положение относительно револьверной головки. В начале процесса намотки относительное перемещение шпинделем и контактным роликом создается поворотом рычага при неподвижной револьверной головке. В заключение рычаг фиксируется относительно револьверной головки, а перемещение между шпинделем намотки и контактным роликом обеспечивается поворотом револьверной головки.

Для этого с помощью пневматического или гидравлического цилиндра к револьверной головке прикладывается вращающий момент. Этому вращающему моменту противодействует вращающий момент,созадваемый силой, которую оказывает неподвижный контактный ролик на катушку или шпиндель намотки. Увеличение этой силы при увеличивающемся диаметре катушки вызывает поворот револьверной головки.

В процессе намотки в машине возникает периодическое изменение силы прижима, возникающей между контактным роликом и образующейся катушкой. Это объясняется тем, что сила прижима создается тем же устройством управления, которое регулирует и относительное перемещение между контактным роликом и работающим шпинделем. Поэтому неизбежны движения рывками, возникающие при вращении револьверной головки и периодические колебания силы прижима.

Известна машина для непрерывной намотки нити, в которой револьверная головка остается неподвижной во время намотки, и одновременно рабочий шпиндель также остается неподвижным [2] Контактный ролик установлен на суппорте, перемещающемся в основном радиально к шпинделю намотки. Поэтому контактный ролик может перемещаться относительно суппорта. В зависимости от этого перемещения управляются пневматические механизмы типа цилиндр поршень, служащие для компенсации веса суппорта.

Поэтому на катушку воздействует контактный ролик не весом всех конструктивных элементов суппорта, а с уменьшенным усилием. При увеличении диаметра катушки она сообщает суппорту минимальное усилие, необходимое для их перемещения.

Известна также машина для намотки нити, в которой шпиндель намотки установлен на подвижном суппорте. Контактный ролик закрепле на также перемещающемся держателе. Суппорт шпинделя намотки установлен посредством пневмоцилиндра, который нагружается давлением в зависимости от перемещения держателя котактного ролика. За счет этого компенсируется вес суппорта со шпинделем намотки и катушкой. При увеличении диаметра намотки сила давления в цилиндре уменьшается таким образом, что суппорт опускается под собственным весом. Но при этом неизбежен эффект движения рывками [3] Эта машина для намотки не подходит для непрерыной намотки на два попеременно работающих шпинделя, так как она содержит также вращающуюся револьверную головку, на которой установлены оба шпинделя намотки.

Задачей изобретения является создание машины для намотки, в которой радиальное усилие прижима между контактным роликом и катушкой в процессе намотки изменяется непрерывно и очень незначительно, и которая является по конструкции очень простой и компактной.

Предполагается, что положение контактного ролика в процессе намотки остается неизменным при увеличении диаметра. Это означает, что контактный ролик может осуществлять в своей направляющей лишь незначительные перемещения радиально к рабочему шпинделю в диапазоне порядка нескольких миллиметров, предпочтительно менее 1 мм. Необходимое относительное перемещение, с помощью которого расстояние между осью контактного ролика и осью рабочего шпинделя подгоняется к увеличивающемуся диаметру катушки, осуществляется поворотом револьверой головки. При этом поворот осуществляется двигателем. Двигатель управляется сенсором, который регистрирует перемещение контактного ролика, в частности путь, который проходит держатель контактного ролика. При этом двигатель револьверной головки управляется таким образом, что револьверная головка и при очень малых перемещениях контактного ролика поворачивается настолько, что шпиндель намотки отклоняется своим увеливающимся диаметром катушки от контактного ролика в то время, как контактный ролик при небольшом изменении своего положения снова возвращается в исходное положение.

Работа двигателя револьверной головки (привод вращения) осуществляется в зависимости от выходного сигнала сенсора, который регистрирует отклонение между фактическим и заданным положением контактного ролика. Работа привода вращения может осуществляться циклически. Для этого с помощью устройства регулирования поворота задается определенное максимальное значение отклонения между фактическим и заданным положением контактного ролика, например программируется. Если отклонение меньше, чем заданное максимальное значение отклонения, привод вращения тормозится, т.е. револьверная головка не может изменить своего положения поворота. Если действительное отклонение между заданным и фактическим положением контактного ролика превышает максимальное значение, тормоз отключается и револьверная головка вращается с заданной скоростью до тех пор, пока отклонение между заданным и фактическим значением снова не войдет в рамки, ограниченные максимальным значением отклонения.

В других режимах работы привод вращения функционирует постоянно, и револьверная головка вращается непрерывно таким образом, что отклонение между заданным и фактическим значением положения контактного ролика устанавливается на определенное низкое значение.

Контактный ролик и его держатель, а также рабочий шпиндель намотки и револьверная головка с приводом вращения образуют вместе с устройством управления вращения и сенсором контур регулирования, с помощью которого положение контактного ролика поддерживается в основном неизменным.

В противоположность всем известным машинам для намотки нити в машине согласно изобретению осевое расстояние между контактным роликом и рабочим шпинделем намотки определяется не в зависимости от силы прижима между контактным роликом и рабочим шпинделем намотки, а приводом вращения, который воздействует на револьверную головку, увеличивая осевое расстояние.

Движения рывками при вращении револьверной головки не происходит потому, что револьверная головка приводится в положительном направлении принудительно. Величина усилия прижима определяется только лишь усилием, воздействующим на контактный ролик. Шпиндели намотки расположены на револьверной головке неподвижно относительно нее, благодаря чему в противоположность вышеуказанным машинам для непрерывной намотки получаются значительно более стабильная конструкция и постоянная характеристика усилия прижима.

Машина для непрерывной намотки нити согласно изобретению используется преимущественно для намотки выпрядаемого химического волокна в прядильных установках. Револьверная головка может вращаться в том же направлении, что и рабочий шпиндель. Вначале намотка осуществляется с малой силой прижима, и за счет этого исключается повреждение первых слоев нити. Кроме того, можно поддерживать изменение усилия прижима в очень малых границах.

При этом в начальном положении намотки контактный ролик и рабочий шпиндель размещены таким образом, что их осевая плоскость пересекает траекторию перемещения шпинделя.

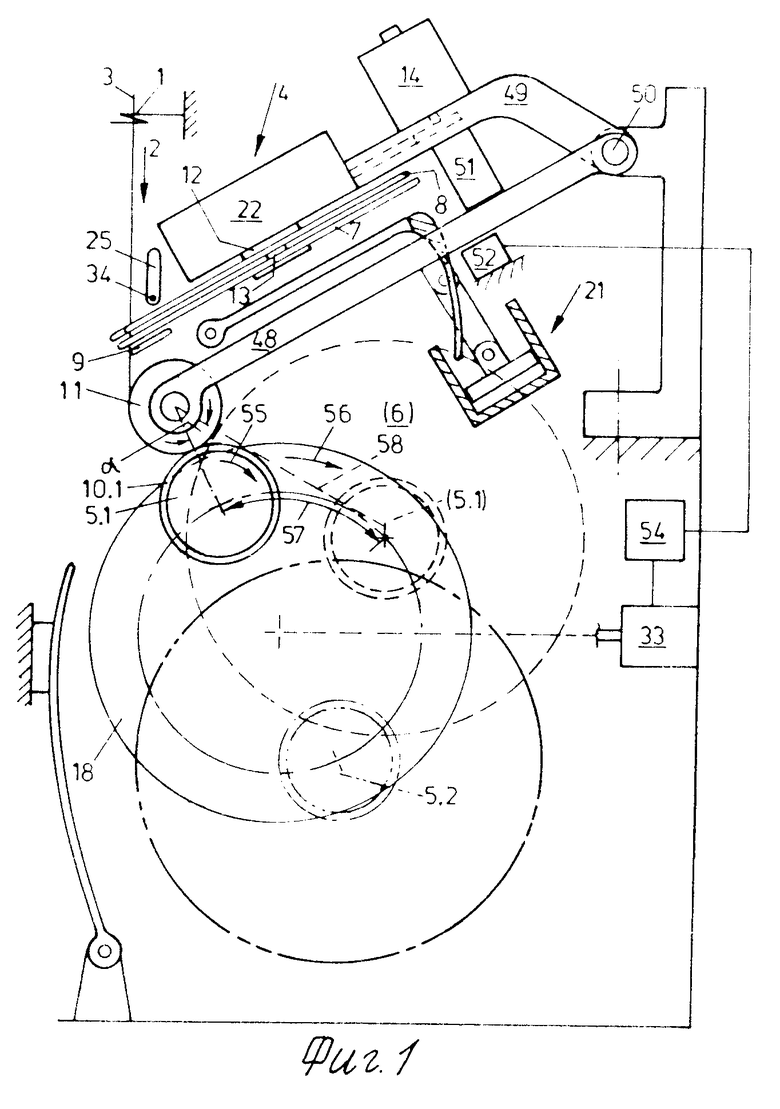

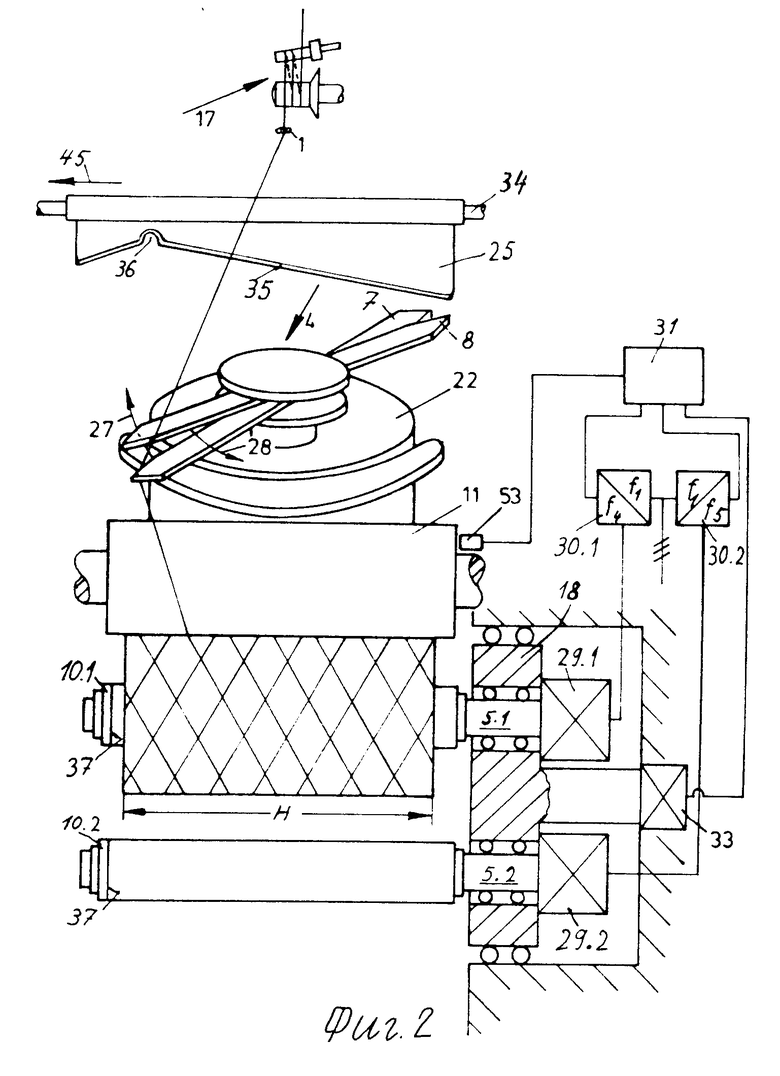

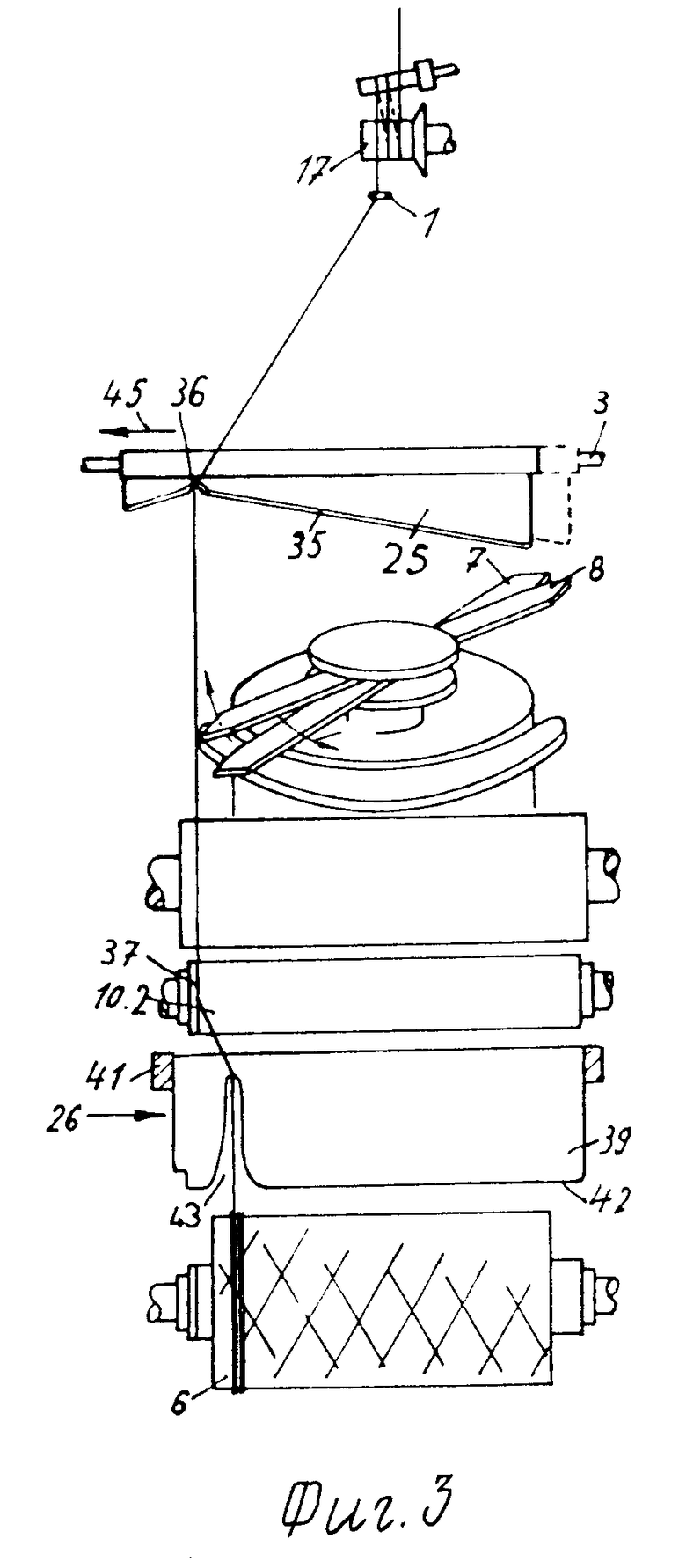

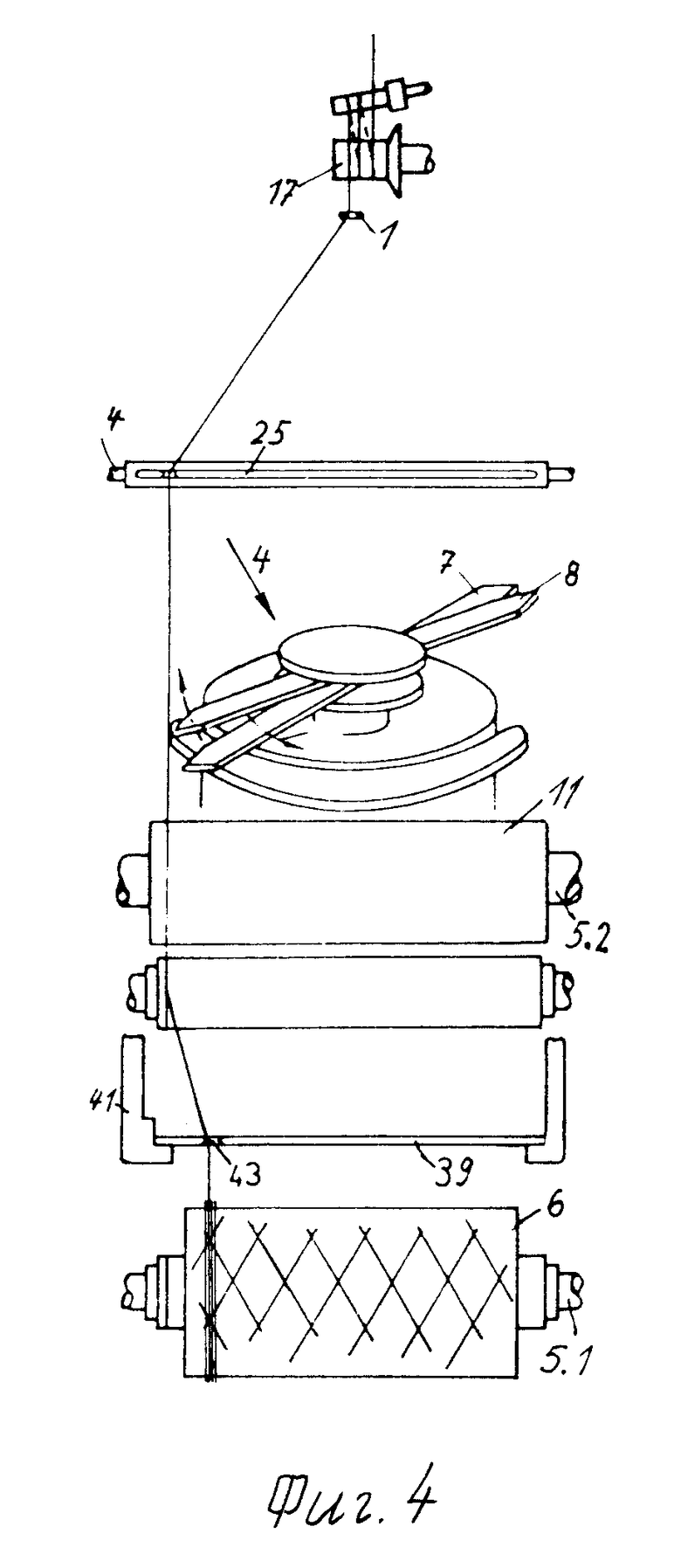

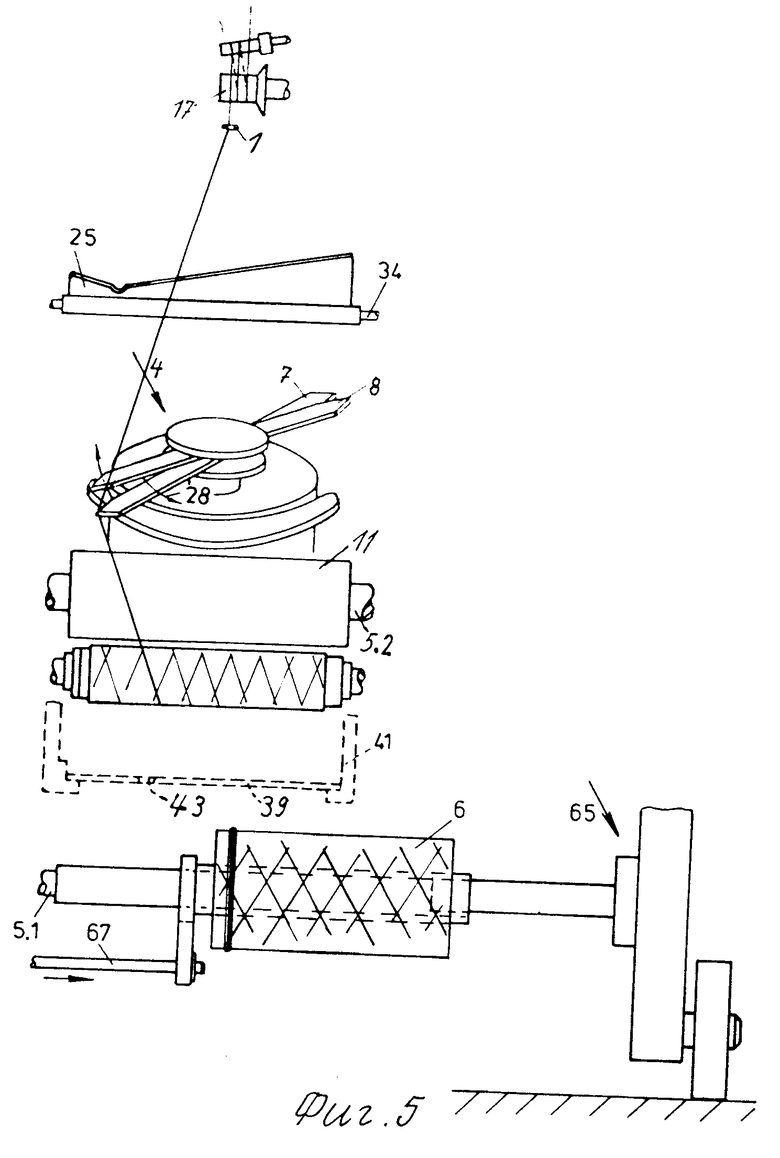

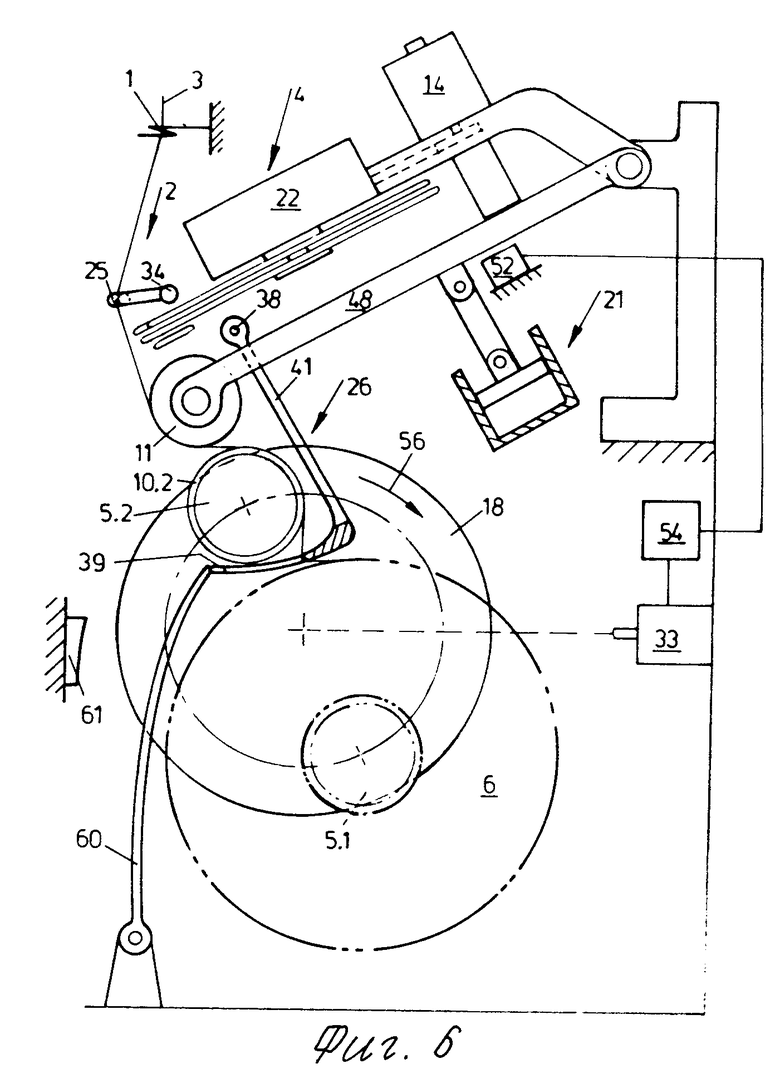

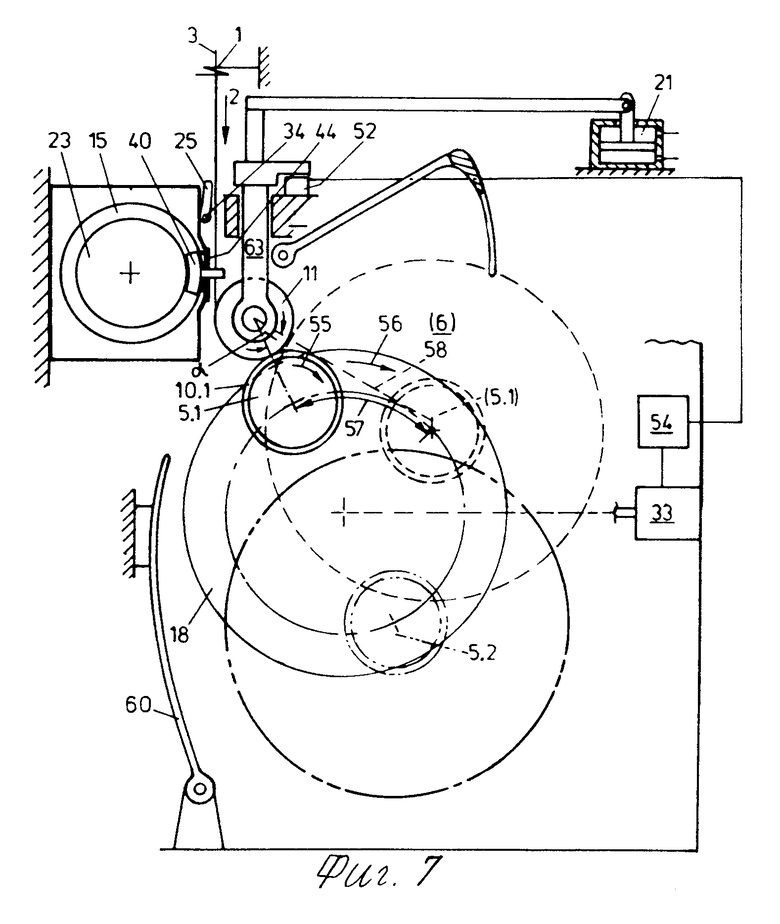

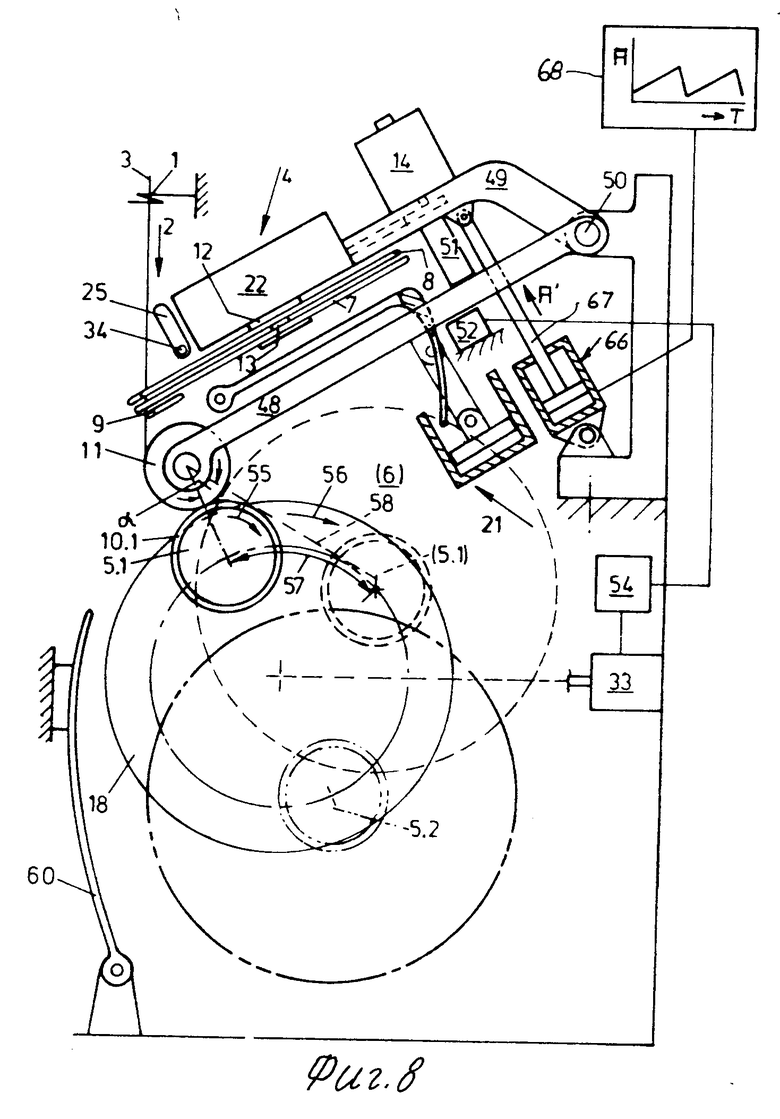

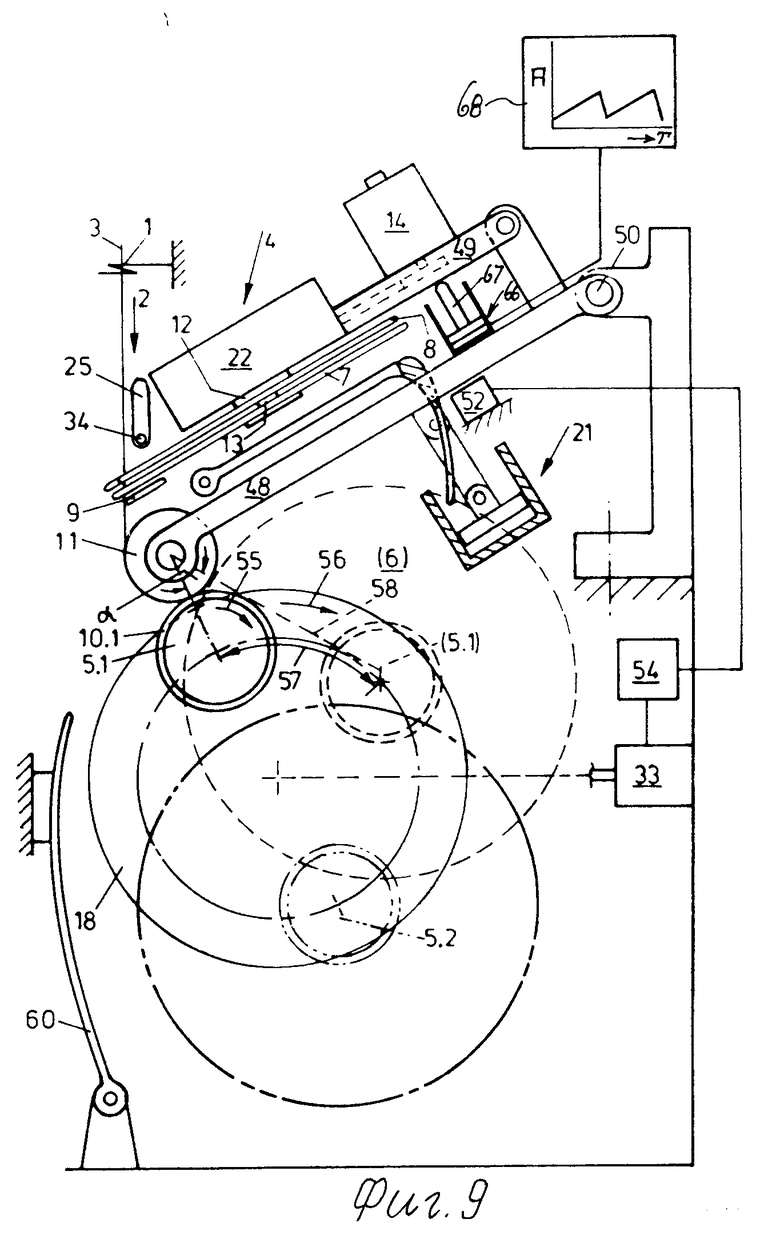

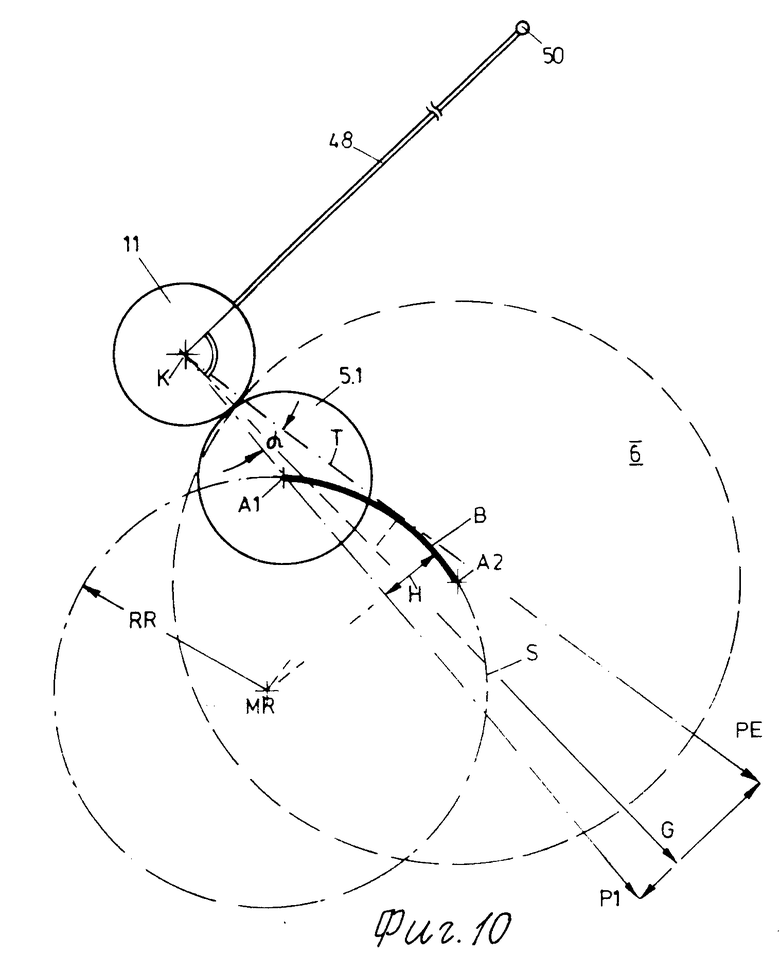

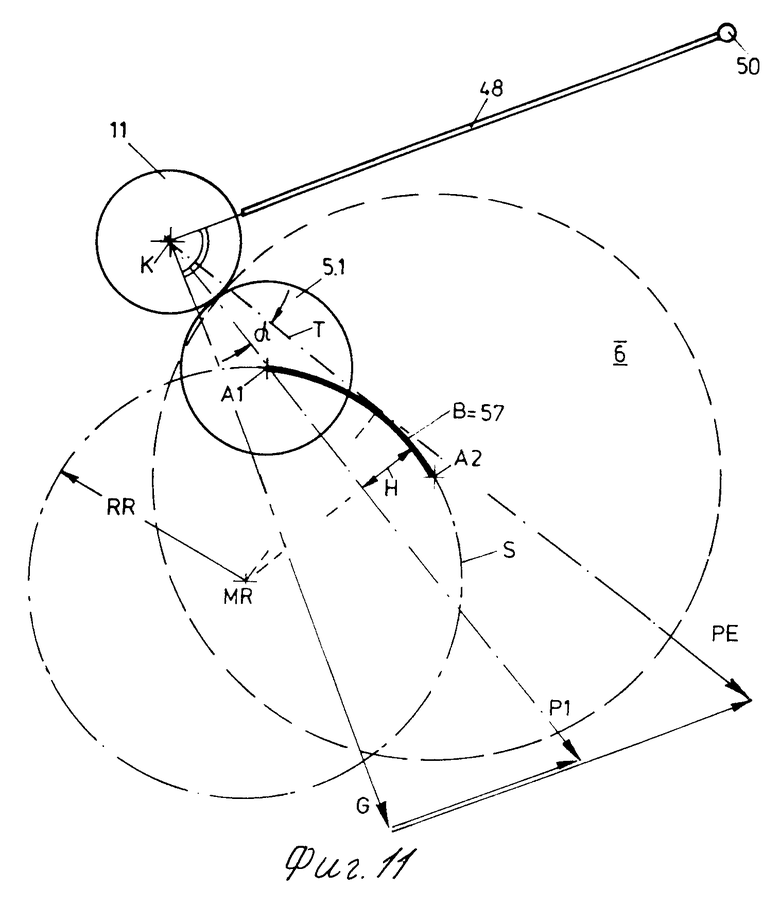

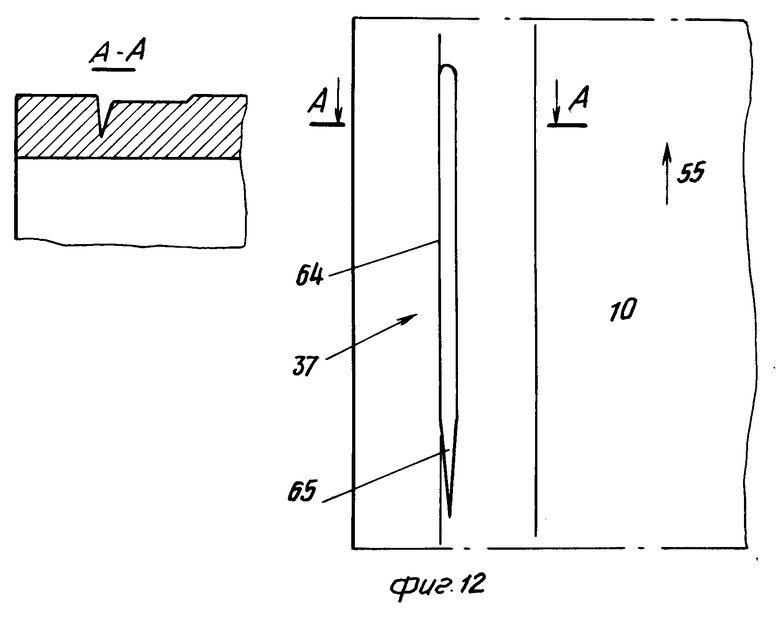

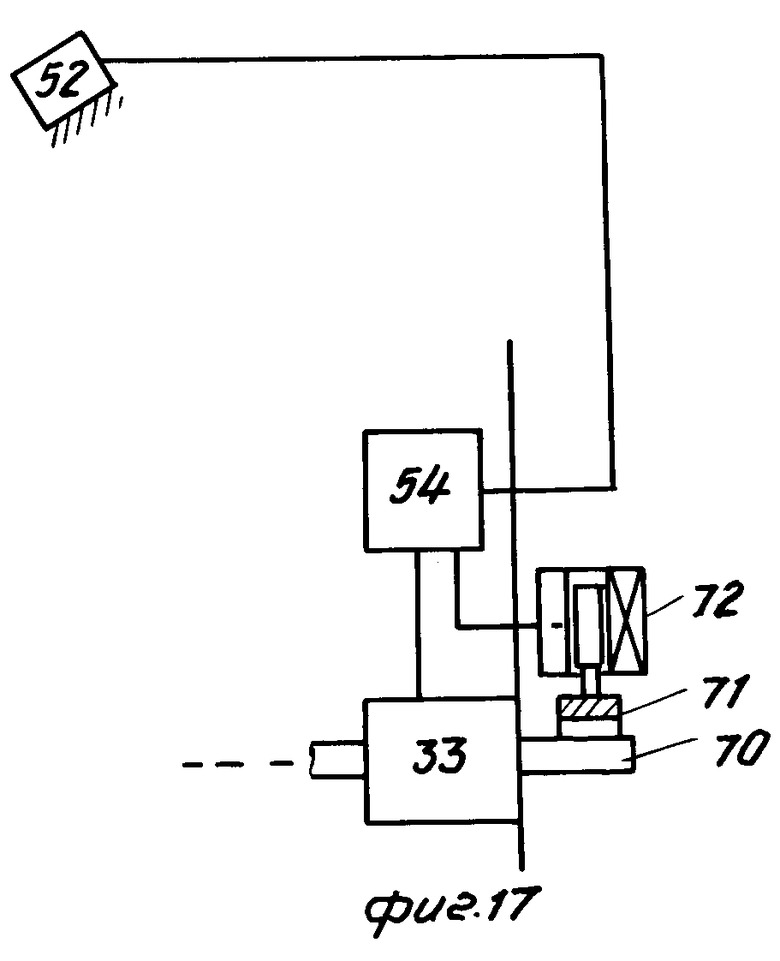

На фиг. 1 показана машина для намотки в работе, вид сбоку; на фиг. 2 то же, вид спереди; на фиг. 3, 4, 5 вид спереди на машину при смене катушки; на фиг. 6 вид сбоку на машину по фиг. 1 при смене катушки; на фиг. 7 другой пример выполнения машины для намотки с раскладчиком с реверсивным резьбовым валом; на фиг. 8, 9 пример выполнения, в котором регулируется расстояние между раскладчиком и контактным роликом; на фиг. 10, 11 схематический экскиз усилий прижима между контактным роликом и катушкой; на фиг. 12, 13 гильза катушки; на фиг. 14 подвешивание направляющей для контактного ролика; на фиг. 15 катушка, полученная на машие для непрерывной намотки; на фиг. 16 диаграмма изменения расстояния между раскладчиком и контактным роликом; на фиг. 17 выполнение по фиг. 1, 6, 7, 8, 9, в котором двигатель револьверной головки выполнен в виде тормозного двигателя.

В представленной на фигурах машине для намотки нить 3 непрерывно подается с постоянной скоростью подающим устройством 17. Сначала нить проводится через направляющую головку 1, образующую острие раскладчика. Затем нить под направлением перемещения 2 подводится к раскладчику 4. За раскладчиком нить направляется к контактном ролику 11 под углом, большим чем 90о, и затем наматывается на катушку 6. Катушка 6 образуется на гильзе 10.1. Гильза 10.1 катушки насаживается на свободно вращающийся рабочий шпиндель 5.1. Шпиндель 5.1 вместе с насаженой на него гильзой 10.1 и образующейся на ней катушкой находится вначале на рабочей позиции. Второй шпиндель 5.2 намотки холостой шпиндель вместе с насаженной на него пустой гильзой 10.2 находится в позиции ожидания. Оба шпинделя 5.1 и 5.2 расположены на револьверной головке 18 с возможностью свободного вращения. Во всех примерах выполнения шпиндели 5.1 и 5.2 приводятся от синхроных двигателей 29.1 и 29.2. Синхронные двигатели 29.1 и 29.2 закреплены по одной оси со шпинделями на револьверной головке 18. Синхронные двигатели питаются через датчики частоты переменным током с регулируемой частотой. Управление датчиками 30.1 и 30.2 частоты осуществляется через регулятор 31 сенсором 53, скорости вращения. Сенсор 53 скорости вращения регистрирует скорость контактного ролика. С помощью регулятора 31 управляются датчики 30.1 или 30.2 частоты соответствующих рабочих шпинделей 5.1 таким образом, что скорость вращения контактного ролика 11, а вместе с ней и тангенциальная скорость катушки остаются постоянными, несмотря на увеличивающийся диаметр катушки.

Синхронные двигатели 29.1 и 29.2 могуть быть заменены на асинхронные двигатели. В этом случае на частоты регулирования F4 или F5 накладывается сигнал управления, благодаря чему точно выдерживается заданое значение скорости вращения шпинделя, которое устанавливается регулятором 31.

Револьверная головка 18 расположена с возможностью вращения на станине машины для намотки нити и поворачивается с помощью приводного двигателя (привода) 33, благодаря чему шпиндели 5.1 или 5.2 попеременно могут переходить из рабочей в нерабочую позицию, когда катушка 6 на одном из шпинделей полностью намотана.

Двигатель 33 револьверной головки служит для поворота револьверной головки таким образом, чтобы осевое расстояние между контактным роликом 11 и рабочим шпинделем 5.1 увеличивалось при увеличении диаметра катушки.

Двигатель 33 револьверной головки может быть выполнен в виде тормозного двигателя. Свойством такого двигателя является то, что его ротор является неподвижным, т.е. не может вращаться, если тормозной двигатель не подключен к источнику тока. Такой двигатель револьверной головки, выполненный в качестве тормозного двигателя, схематически представлен на фиг. 17. Фиг. 17 является более подробным изображеием фиг. 1, 6, 7, 8, 9 и представляет собой привод вращения и устройство для регулирования поворота револьверной головки 18. На вал 70 двигателя 33 револьверной головки и револьверную головку воздействует тормоз 71. Тормоз 71 управляется электромагнитом 72. Электромагнит связан с устройством 54 регулирования поворота. Устройсто 54 регулирования поворота включает попеременно либо цепь тока в роторе двигателя 33 револьверной головки, или цепь тока электромагнитов 72 тормоза 71 в зависимости от выходного сигнала сенсора 52, регистрирующего перемещение держателя 48 или 63 контактного ролика.

Двигатель револьверной головки может быть также шаговым двигателем, непрерывно вращающимся с очень малой скоростью, который укрепляется с помощью устройства для регулирования вращения в зависимости от выходного сигнала сенсора 52, регистрирующего перемещение держателя 48 или 63 контактного ролика таким образом, что осевое расстояние между контактным роликом и рабочим шпинделем 5.1 непрерывно увеличивается с увеличением диаметра катушки.

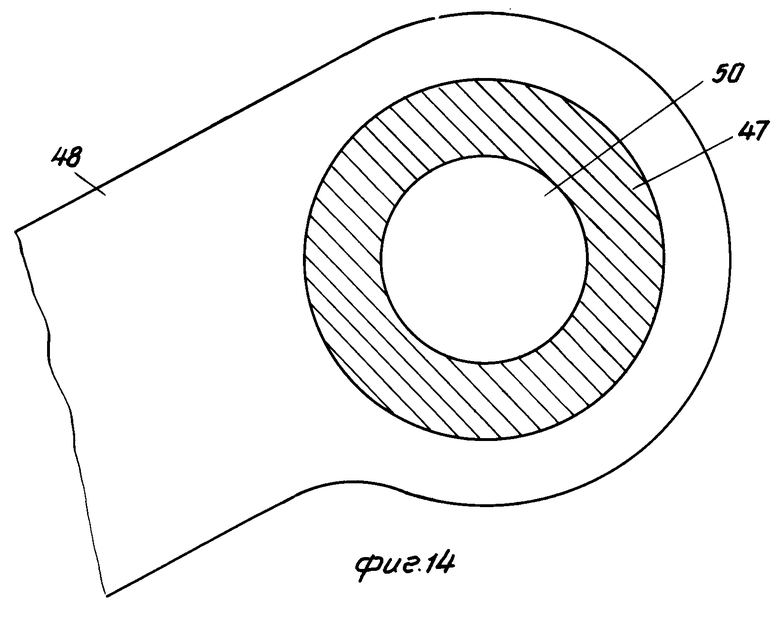

Контактный ролик установлен на держателе, благодаря чему контактный ролик может осуществлять перемещение с радиальной составляющей к рабочему шпинделю. В качестве держателя в примере выполнения по фиг. 1-6, 8 и 9 служит качающееся коромысло 48 для контактного ролика. Качающееся коромысло 48 установлено на станине машины с возможностью поворота вокруг оси 50. Ось 50 располжена таким образом, что контактный ролик имеет возможность перемещения с радиальной составляющей к рабочему шпинделю 5.1. Ось 50 поворота выполнена в виде резинового блока. Этот резиновый блок жестко закреплен на станине машины. На резиновом блоке закреплено коромысло 48, благодаря чему оно может поворачиваться. Пример выполнения такой опоры рычага подробно показан на фиг. 14. Там резиновый блок 47 имеет цилиндрический корпус, размещеный в кольцевой полости между осью 50 поворота и опорным глазком рычага 49 (фиг. 1). Ось 50 поворота жестко закреплена на станине. Резиновый блок жестко соединен по своему внутреннему периметру с осью 50 поворота. Наружная оболочка резинового блока жестко соединена без возможности поворота с внутренней оболочкой гильзы рычага 49.

В примере выполнения по фиг. 7 контактный ролик установлен на держателе 63, который имеет возможность прямолинейного перемещения в направляющих.

С помощью коромысла 48 или держателя 63 контактный ролик может отклоняться, например, на 2 мм перед увеличивающимся диаметром катушки на шпинделе, находящимся в рабочем положении.

Раскладчики могут использоваться любые. В примере, описанном на фиг. 1-6, представлен так называемый лопастной раскладчик. Он имеет два ротора 12 и 13, соединенных между собой передачей 22 и приводимых от двигателя. На роторах 12 и 13 закреплены лопасти 7 и 8, как это, в частности, видно на фиг. 2 и 3, 4, 5. Роторы вращаются в разных направлениях 27, 28 и при этом проводят нить вдоль направляющей линейки, причем она из лопастей осуществляет проводку в одном направлении, затем подводит ее под направляющую линейку, в то время как другая лопасть проводит ее в другом направлении и затем подводит также под направляющую линейку. Двигатель 14 раскладчика работает с постоянным числом оборотов, но может управляться и в зависимости от сигналов программируемого датчика.

На фиг. 7 представлен раскладчик с реверсивным резьбовым валом. В корпусе расположен реверсивный резьбовой вал 23, имеющий возможность вращения. Реверсивный резьбовой вал имеет бесконечный и обратный паз по своему цилиндрическому периметру. В паз входит конец нитенаправителя 40 раскладчика. Нитенаправитель 40 раскладчика направляется в прямолинейной направляющей 44 корпуса. Остальные детали примеров выполнения относятся к подвеске раскладчика.

Независимо от вида раскладчика корпус раскладчика может быть жестко закреплен. Это показано в примере выполнения по фиг. 7. При жесткой подвеске раскладчика изменяется расстояние между контактным роликом 11 и нитенаправителем 40 раскладчика, если измерительные перемещения контактного ролика очень малы и ими можно пренебречь.

В примерах выполнения по фиг. 1-6, фиг. 8, 9 раскладчик 4 установлен на станине машины для намотки с возможностью перемещения. Для этого служит рычаг 49, на свободном конце которого крепится раскладчик, другой конец которого имеет возможность поворота таким образом, что раскладчик может совершать перемещение перпендикулярно самому себе к контактном ролику.

В примерах выполнения по фиг. 1-6 рычаг установлен на станине машины с возможностью свободного поворота. При этом ось поворота с основном совпадает с осью 50 поворота коромысла 48.

В примере выполнения по фиг. 9 рычаг 49 раскладчика установлен с возможностью свободного поворота к коромыслу 48.

В примерах выполнения по фиг. 1-6 рычаг 49 раскладчика установлен с опорой 51 на коромысло 48 контактного ролика 11. Поэтому рычаг 49 воспроизводит перемещения коромысла 48. Но с другой стороны он может раскладываться независимо вверх, что создает преимущество при обслуживании контактного ролика и раскладчика. С помощью узла разгружающего приспособлеия 21, имеющего пневматический привод, который воздействует снизу на коромысло 48 или держатель 63, может частично или полностью компенсироваться вес, действующий на контактный ролик, а следовательно, сила прижима к катушке. При этом речь идет о весе раскладчика и контактного ролика (примеры выполнения по фиг. 1-6, 9) или только контактного ролика (примеры выполнения по фиг. 7, 8).

Во всех примерах выполнения сенсор 52 жестко закреплен на станине машины. Этот сенсор регистрирует перемещение качающегося коромысла 48 или согласно фиг. 5 держателя 63, причем сенсор измеряет расстояние до коромысла 48 или держателя 63, то есть путь рычага (коромысла) 48 или держателя 63. В зависимости от выходного сигнала, т.е. например, при превышении заданного расстояния сенсор 52 дает выходной сигнал, который поступает к устройству 53 управления приводом 33 револьверной головки. Остальные функции будут пояснены ниже.

Работа машины для намотки для всех примеров выполнения одна и та же. Ниже будет пояснена работа машины на примерах выполнения, представленных на фиг. 1-6.

На фиг. 1 показано функционирование шпинделя 5.1 катушки. На пустую гильзу 10.1 наматывается несколько витков, и контактный ролик 11 размещается по поверхности образующейся катушки. При увеличивающемся диаметре намотки контактный ролик осуществляет незначительное радиальное перемещение. Величина этого перемещения регистрируется дистанционным сенсором 52. В зависимости от выходного сигнала сенсора 52 двигатель 33 револьверной головки управляется через устройство 54 таким образом, что револьверная головка поворачивается дополнительно на небольшой угол в направлении увеличения осевого расстояния между контактным роликом и рабочим шпинделем 5.1. Направление поворота рабочего шпинделя обозначено стрелкой 55. Так как нить огибает контактный ролик в направлении против часовой стрелки, она огибает рабочий шпиндель и катушку по часовой стрелке. Следовательно, рабочий шпиндель вращается также по часовой стрелке. Поэтому револьверная головка вращается также по часовой стрелке в направлении 56.

Для управления двигателем револьверной головки предлагаются две альтернативы.

Если двигатель 33 револьверой головки выполнен, как это показано на фиг. 17, в виде тормозного двигателя, то вал револьверного двигателя сначала удерживается неподвижно тормозом, вследствие чего и револьверная головка не может поворачиваться при увеличении диаметра намотки. Благодаря этому контактный ролик 11 отжимается из своего заданного положения в фактическое. В устройство 54 регулирования вводится определенное допустимое максимальное значение отклонения между фактическим положением и заданным положением контактного ролика. Как только с помощью регистрирующего сенсора 52 будет установлено, что отклонение между фактическим и заданным положением превышает заданное максимальное значение, тормоз размыкается посредством магнитов, и одновременно ротор двигателя револьверной головки подключается к источнику тока. За счет этого двигатель револьверной головки продолжает вращаться с медленной, но постоянной скоростью вращения до тех пор, пока сенсором 52 будет установлено, что контактный ролик 11 в основном достиг своего заданного положения. Допустимое максимальное значение отклонения между заданным и фактическим положением контактного ролика очень невелико и составляет, например, 1 мм. После этого двигатель револьверной головки снова выключается, и вместо него активизируется тормоз. За счет этого вал двигателя револьверной головки и вместе с ним и револьверная головка снова закрепляются без возможности вращения.

В другом варианте револьверный двигатель 33 постоянно связан с источником тока. При этом очень малая скорость двигателя револьверой головки регулируется с помощью дистанционного сенсора 52 и устройства 54 регулирования вращения таким образом, что контактный ролик не выходит из своего заданного положения или отклонение между фактическим и заданным положением остается постоянным и по возможности очень малым. В таком выполнении необходимо иметь двигатель 33 револьверной головки, скорость вращения которого не зависит от вращающего момента. Конечное положение катушки обозначено на фиг. 1 позицией 6, а конечное положение рабочего шпинделя позицией 5.1. Таким образом, цетр шпинделя намотки во время процесса намотки при повороте револьверной головки проходит часть круга, так называемый рабочий участок окружности поворота шпинделя. Этот участок обозначен на фиг. 1 позицией 57. Наибольшее изменение радиального усилия прижима имеет место между исходным положением, в котором рабочий шпиндель 5.1 впервые входит в контакт с контактным роликом 11, и тем положением, в котором ось рабочего шпинделя 5.1 расположена на тангенциальной линии 58, которая проходит от центра контактного ролика 11 к рабочему участку круговой линии поворота шпинделя. Угол α, на который поворачивается центр шпинделя 5.1 катушки относительно центра контактного ролика 11, должен быть возможно меньшим. На фиг. 1 этот угол для наглядности изображения показан довольно большим. В действительности, этот угол значительно меньше 20о, преимуществнено не превышает 15о. Особенное преимущество изобретения заключается в том, что и при малом соотношении диаметров (диаметр пустой гильзы и диаметр полной катушки) меньше чем 1:3 и, кроме того, если угол охвата нитью контактного ролика 11 больше чем 90о, может обеспечиваться незначительное изменение усилия прижима. При этом следующее преимущество может усматриваться в том, что, как это следует из фиг. 1, при увеличивающемся диаметре намотки происходит увеличение, а не уменьшение угла охвата контактного ролика. Уменьшение угла охвата привело бы к более сильному проскальзыванию нити на контаткном ролике. Повышение проскальзывания ведет к изменению усилия натяжения нити, в частности, тогда, когда контактный ролик имеет привод или с целью снижения натяжения нити приводится с мощностью, которая больше чем мощность холостого хода.

Следующее преимущество заключается в том, что сила прижима в процессе намотки и в особенности в начале намотки исходит от сравнительно небольшого значения и возрастает. Благодаря этому сила прижима при намотке первых слоев сравнительно невелика, а позже растет.

Эти преимущества получаются, в частности, за счет того, что контактный ролик во время намотки без учета незначительных изменений в технике намотки остается без изменения, но однако сила прижима зависит от подвижности контактного ролика и прикладываемого к нему усилия в противоположность к известным машинам для намотки, в которых сила прижима создается крутящим моментом, действующим на револьверную головку, и поэтому в значительной мере зависит от относительного положения между шпинделем намотки и контактным роликом.

На фиг. 10 и 11 показана геометрия поперечного сечения машины для намотки с контактным роликом 11, шпинделем 5.1 в начале процесса намотки, полной катушкой 6 в момент окончания намотки и участок В поворота шпинделя по окружности, которую описывает револьверная головка с осями шпинделей катушки. Во время процесса намотки ось шпинделя перемещается между точками А1 и А2 по кругово траектории шпинделя. Участок между точками А1 ми А2 обозначен как рабочая зона 57. Далее представлены в различном геометрическом положении ось 50 поворота, на которой установлен с возможностью поворота контактный ролик 11, а также ось 50 поворота, вокруг которой поворачивается коромысло 48.

Усилие прижима, с которым контактный ролик прижимается к катушке, направлено по линии соединения между цетром К контактного ролика и осью А шпинделя намотки. Экстремальное направление проходит через точки К и Al, т.е. позиции оси шпинделя намотки в начале процесса намотки. Другим экстремальным положением является тангенциальная линия от оси К к рабочей зоне В круговой траектории шпинделя S. Как видно из фиг. 10, 11, линией действия силы G контактного ролика является направление перемещения контактного ролика, т.е. перпендикулярно к качающемуся коромыслу 48 в точке К. Эта сила G раскладывается в начале намотки на силу Р1 в начале прижима, которая проходит через исходную точку A1 оси шпинделя, и силу, параллельную качающемуся коромыслу 48. В экстремальном положении сила снова раскладывается на силу, параллельную качающемуся коромыслу 48, и экстремально действующую по тангенциальной Т силу прижима РЕ.

Различия между начальной силой Р1 и экстремальной РЕ сравнительо невелики, потоиму что дуга, которую пересекает направление начального усилия силы Р1 (линия соединения между К и Al) окружности S поворота шпинделя, имеет небольшую высоту Н. Определяющим для этого является относительное положение центра MR револьверной головки, радиуса окружности поворота шпинделя, а также положение контактного ролика 11 и исходное положение A1 в процессе намотки.

Но кроме того, из фиг. 10 также видно, что разница между исходным усилием прижима Р1 и экстремальным усилием прижима РЕ может быть уменьшена, если направление контактного ролика 11, которое задано положением точки (оси) 50, вокруг которой происходит поворот, устанавливается таким, что направление перемещения или направление силы G пересекает рабочую зону В окружности S поворота шпинделя. При таком особено благоприятном геометрическом положении сила прижима в процессе намотки сначала незначительно уменьшается до тех пор, пока не примет значение силы G, а затем сила прижима незначительно возрастает до максимального значения РЕ и в заключение снова падает. Поэтом эти геометрические параметры являются особенно предпочтительными.

О способе раскладки.

В примерах выполнения по фиг. 1, 6, 7, 8, 9 показано, что раскладчик 4 установлен с возможностью перемещения на рычаге 49 таким образом, что расстояние межуд раскладчиком и контактным роликом 11 может меняться.

В примере выполнения по фиг. 1, фиг. 6 с помощью упора (опоры) 51 сохраняется минимальное расстояние между раскладчиком и контактным роликом 11 во время намотки. Это означает, что во время намотки расстояние не меняется. Но это расстояние можно увеличить во время обслуживания машины.

В примерах выполнения, представленных на фиг. 8 и 9, кроме того, предусмотрены приводное устройство и разгрузочное приспособление, с помощью которых может изменяться расстояние между раскладчиком и контактным роликом 11, в том числе и во время намотки. Под приводным устройством понижается блок 66 пневмоцилиндра с поршнем. Поршень и шток 67 этого устройства опираются на рычаг 49. Цилиндр, наоборот, опирается на станину машины в примере по фиг. 8, а в варианте выполнения согласно примеру по фиг. 9 на коромысло 48 контактного ролика. Разгрузочное приспособление 68 включает программирующий датчик, с помощью которого регулируется по определенной программе давление приводного устройства 66. На фиг. 8 и 9 в качестве такой программы представлена так называемая программа "дыхания". При так называемом дыхании ход раскладки периодически уменьшается и увеличивается, например, на 5% Это необходимо для того, чтобы предотвратить повреждение кромок катушки, в частности, утолщением по периметру катушки, для предотвращения дефектов на торцах катушки и для обеспечения соответствующего увеличения или сокращения пути раскладки.

По заданной программе расстояние между раскладчиком и контактным роликом 11 увеличивается и снижается с помощью устройства 66. При этом вследствие увеличения расстояния между контактным роликом и раскладчиком сокращается фактический ход раскладки нити на контактном ролике и на катушке. Если уменьшается расстояние между раскладчиком и контактным роликом, то увеличивается фактический ход нити на контактном ролике или катушке.

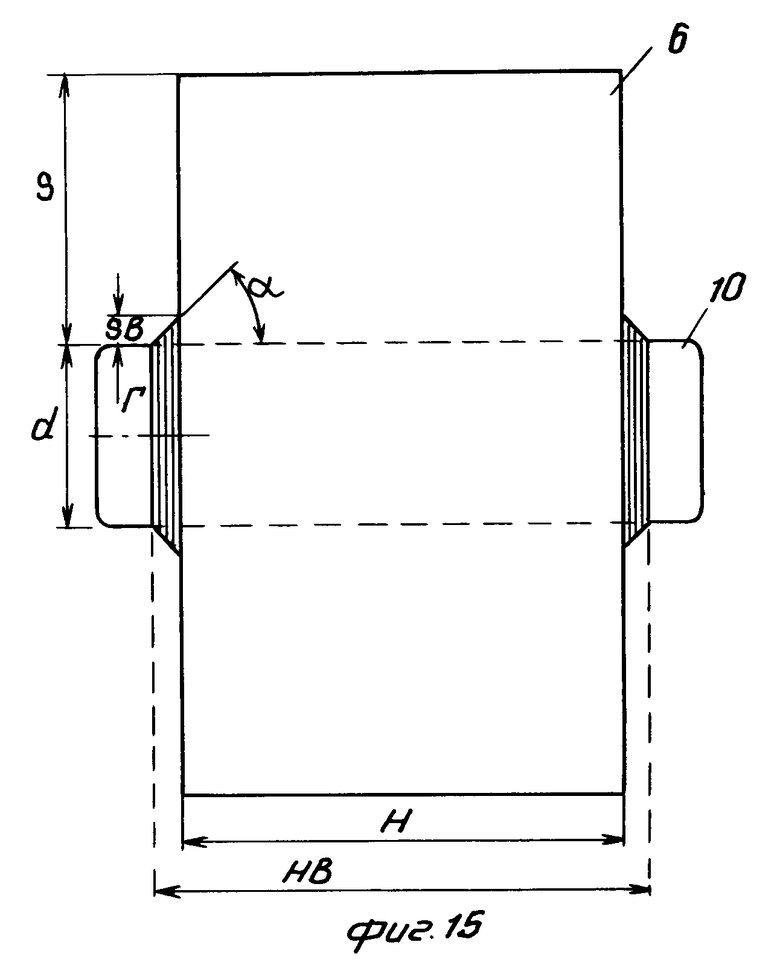

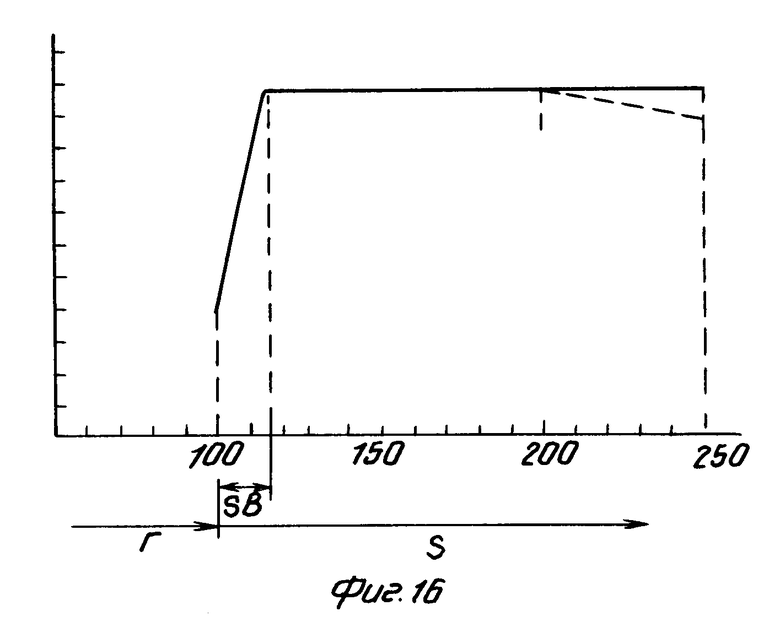

Могут быть заданы и другие программы. Такая программа определяется целью, например получением катушки, представленной на фиг. 15. По этой программе расстояние между раскладчиком и контактным роликом, как показано на фиг. 16, в начале намотки увеличивается, а затем поддерживается постоянным. В период времени, когда расстояние увеличивается, может достигаться базовый слой намотки толщиной не более 10% всей толщины намотки на катушке. Период, когда расстояние между раскладчиком и контактным роликом остается постоянным, должен быть достаточным для того, чтобы получить по меньшей мере 80% общего диаметра катушки. В заключение расстояние может быть немного уменьшено. Схематическая диаграмма по времени показана на фиг. 16. Здесь r означает радиус пустой гильзы, S толщина слоя, Sb толщина базисного слоя.

При работе по этой программе получают катушку, имеющую на обоих торцах слегка конусный базисный слой. В остальном катушка является цилинрической. Изменение расстояния настолько мало, что изменение базисного слоя едва заметно и создает только улучшенную стабильную опору всех слоев катушки.

О процессе замены катушки.

Если рабочий шпиндель достигает конечного положения (5.1), представленного на фиг. 1, узел 21 разгружающего приспособления нагружается давлением таким образом что контактный ролик 11 поднимается с полной катушки. В представленном случае под разгружающим приспособлением речь идет о пневматической системе цилиндр-поршень, воздействующей на коромысло 48 или (на фиг. 7) на держатель 63 контактного ролика с обеспечением незначительного перемещения, например 10 мм. После этого револьверная головка продолжает вращаться в том же направлении 56 по стрелке, причем рабочий шпиндель 5.1 продолжает приводиться. Вследствие этого находящийся до сих пор в положении покоя шпиндель 5.2 переходит в стартовое положение зоны функционирования, это положение, в котором на фиг. 1 показан рабочий шпиндель 5.1

Приводной двигатель 29.2 приводит в работу холостой шпиндель, благодаря чему пустая гильза вращается с заданной окружной скоростью. На фиг. 6 пустая гильза 10.2, насаженная на шпиндель 5.2, образует с контактным роликом 11 зазор, через который проходит нить.

При переходе в рабочее положение шпиндель 5.2 с насаженой на него гильзой 10.2 подходит к нити, размещенной между контактным роликом 11 и полной катушкой 6. При этом пустая гильза 10.2 на участке контакта имеет то же направление вращения, что и нить. Поэтому описанный процесс является процессом мгновеного улавливания нити. При этом нить все еще приводится возвратно-поступательно раскладчиком 4, и поэтому на катушке примерно по всей длине происходит укладка нити.

Съемное устройство 25, показанное на фиг. 2 и на фиг. 3 повернутым на 90о, имеет ось 34 поворота, проходящую параллельно раскладчику, оси контактного ролика и к осям шпинделей намотки. Y-образный передний край (наклонная кромка) 35 пересекаети ось 34 поворота своими обоими плечами и образует в повернутом положении (фиг. 4) две направляющие кромки, проходящие наклонно к раскладчику, которые пересекаются в направляющей канавке 36. Направляющая канавка 36 сначала расположена в вертикальной плоскости, перпендикулярной к шпинделю катушки, которая лежит внутри хода раскладчика. Съемное устройство 25 может смещаться вдоль своей оси 34 поворота в направлении стрелки 45 (фиг. 2, 3) до тех пор, пока направляющая канавка не будет располагаться в плоскости, в которой каждая гильза 10.1 или 10.2 катушки имеет улавливающую прорезь 37.1 или 37.2. Эта вертикальная плоскость обозначена как плоскость улавливания. Улавливающией прорезью является выполненная на поверхности гильзы канавка, проходящая в вертикальной плоскости через часть или весь периметр снаружи хода Н раскладка, при котором нить обычно наматывается на гильзу катушки.

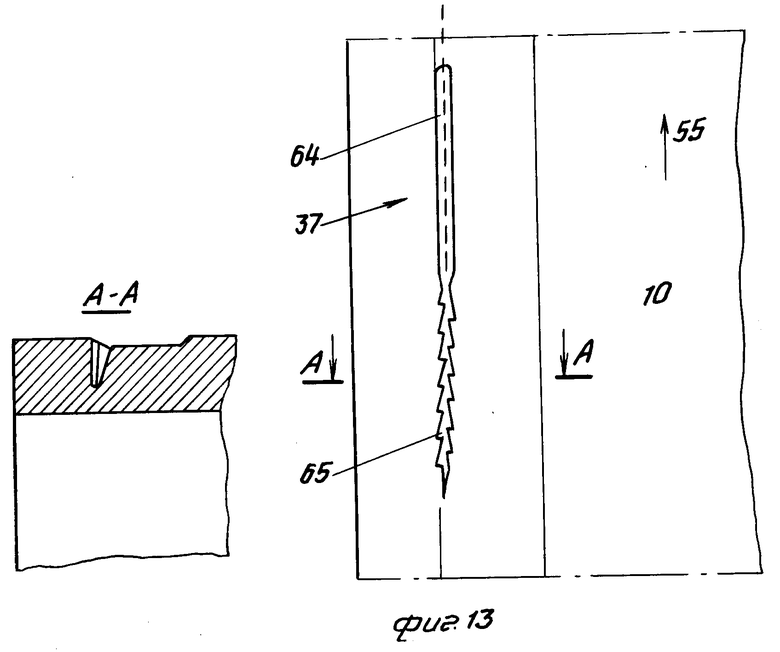

Соответствующие формы выполнения улавливающей прорези представлены на фиг. 12 и 13.

Для смены нити, т.е. отделения от полной катушки 6, которая еще вращается, и заправки нити на пустую гильзу 10.2, которая уже вращается, съемное устройство 25 поворачивается вперед. За счет разворота съемного устройства 25 нить, как показано на фиг. 6, выводится из зоны захвата лопастями 7, 8 раскладчика 4 на такое расстояние, что контакт полностью теряется. Поэтому нить соскальзывает по наклонной кромке 35 и попадает в направляющую канавку.

Одновременно со съемным устройством поворачивается устройсто 26 для перезаправки нити. Оно имеет качающийся рычаг 41, на свободном конце которого находится отклоняющее устройство, снабженное пластиной 39. Ось 38 поворота расположена таким образом, что длина рычага 41 и его форма выбраны такими, что пластина 39 вводится между поверхностью неработающего шпиндделя 5.2, перемещенного в рабочую позицию, и полной катушкой 6, находящейся в позиции ожидания. Форма пластины 39 показана на фиг. 3 и 4. При этом следует отметить, что на фиг. 4 показан вид спереди. Фиг. 3 отличается от нее только тем, что для наглядности устройство 25 для съема нити и устройство 26 для перезаправки нити представлены развернутыми на соответствующий угол 90о.

Как показано на фиг. 4, передняя кромка пластины, т.е. кромка, которая при повороте первая входит в контакт с нитью, выполнена в виде закругленной кромки 42. Перпендикулярно к закругленной кромке 42 в пластине выполнена прорезь 43, причем прорезь проходит в основном перпендикулярно к закругленной кромке 42. Прорезь располагается в перпендикулярной плоскости, которая хотя еще пересекает полную катушку 6, т.е. ход Н раскладчика, однако располагается в краевой зоне вблизи от улавливюащей прорези 37, находящейся на гильзе.

Сначала нить скользит по Y-образной закругленнной кромке 35. После этого нить скользит одновременно по закругленной кромке 42 пластины 39. При этом нить попадает в направляющую канавку 36 съемного устройства 25 и в прорезь 43 устройства 26 для перезаправки нити. При этом направляющая канавка 36 и прорезь 43 сначала располагаются в основном в одной и той же вертикальной плоскости. Поэтому нить сначала без раскладки проходит через зону намотки пустой гильзы 10.2 в зону намотки полной катушки и образует на ней выпуклость. После этого съемное устройство перемещается в направлении к краю катушки, на котором находится улавливающая канавка, т.е. в направлении стрелки 45 до тех пор, пока направляющая канавка 36 лежит в основном в вертикальной плоскости, в которой находится также улавливающая прорезь на пустой гильзе 10.2 (плоскость улавливания). При этом движении съемного устройства 25 в направлении стрелки 45 нить зажимается в прорези 43. С другой стороны, она перемещается от направляющей канавки 36, поддерживаемая контактным роликом 11, который предпочтительно приводится в процессе улавливания нити и тем самым оказывает растягивающее усилие на нить в зоне улавливающего паза пустой гильзы 10.2. При этом удерживающий паз в пластине 39 выполнен таким образом, что пластина 39 входит в зазор между полной катушкой и пустой гильзой на такую глубину, что нить отклоняется с большим охватом пустой гильзы 10.2.

Таким образом, нить проходит в основном в перпендикулярной плоскости улавливающей прорези 37. Но из улавливающей прорези она выходит под острым углом, так как она отклоняется прорезью 43 в пластине 39 в направлении к середине шага намотки. На фиг. 3, 4 показано, что нить выходит из прорези под острым углом. На фиг. 3, 4 схематически показана последовательность включения раскладчика, контактного ролика, шпинделя намотки и устройства для перезаправки нити, и поэтому там не могут быть воспроизведены пространственные соотношения петлеобразования. Далее дается ссылка на фиг. 6. Вследствие специального выполнения улавливающей прорези и вследствие большого охвата нить сначала попадает глубоко в улавливающую прорезь. Путем бокового вытягивания из улавливающей прорези нить, с одной стороны, зажимается в улавливающей прорези, вследствие чего не может быть вытянута из нее и обрывается, если речь идет о нити, соответствующей незначительному титру. Но, с другой стороны, в этот момент сработать резак, закрепленный на пластине 39, в частности, в зоне конца прорези 43.

После отделения нити конец ее, уловленный насечкой, наматывается на пустую гильзу 10.2 на шпинделе катушки 5.2. При этом съемное устройство 25 возвращается в свое нейтральное положение. За счет этого нить направляется раскладчиком возвратно-поступательно в обоих направлениях. Благодаря этому на пустой гильзе образуется впервые слои нити катушки. При этом зазор между образующейся катушкой и контактным роликом 11 сначала поддерживается постоянным. Это значит, что рабочий шпиндель 5.2 может приводиться во вращение без регулирования окружной скорости образующейся катушки. Поэтому шпиндель 5.2 приводится с постоянным числом оборотов или числом оборотов, увеличивающимся по заданой программе, причем число оборотов рассчитывается таким образом, что окружная скорость пустой гильзы и первого слоя нити должна иметь необходимое значеие для получения определенной скорости нити. В то время, когда ролик 11 не контактирует с образующейся катушкой, привод поворота револьверной головки 18 бездействует, т.е. револьверная головка является неподвижной. Затем осуществляется смена катушки на шпинделе 5.1, при которой находящаяся на нем полная катушка заменяется на пустую гильзу.

На фиг. 5 частично представлено в качестве автосъемника устройство 65 для транспортирования катушек. Это устройство для транспортировки может перемещаться вдоль фронтальной линии машины для намотки нити. Устройство для транспортировки катушек установлено на высоте размещения шпинделя 5.1 с образованной на нем полной катушкой 6 в период времени, когда контактный ролик поднимается от шпинделя 5.1 и имеет оправку для катушки, которая в этом положении располагается по одной оси со шпинделем 5.2, в вилку, перемещающуюся параллельно шпинделю 5.1 для захвата гильзы 10.1 за торец со стороны машины. Аналогичным образом могут устанавливаться пустые гильзы на шпинделе 5.2.

Револьверная головка может быть включена двумя путями. Согласно первому способу время, необходимое для процесса смены катушки, запрограммировано датчиком времени и задается им. Это время определяется не только требованиями процесса смены катушки, но с точки зрения требований техники намотки. По истечении заданного времени включают привод поворота револьверной головки путем снижения давления в разгружающем приспособлении 21 на величину, необходимую для нормальной работы. При этом контактный ролик опскается до тех пор, пока не войдет в контакт с катушкой. Сенсор включен и управляет приводом поворота револьверной головки 18 в зависимости от величины перемещения контактного ролика.

Согласно другому возможному способу на пустой гильзе 10.1 рабочего шпинделя 5.2 образуется столько витков, что получающаяся катушка приходит в контакт с контактным роликом. При этом она упирается в коромысло 48, что регистрируется сенсором 52. Выходной сигнал используется также для того, чтобы понизить давление в разгружающем приспособлении 21 на величину, необходимую для нормальной работы.

Подъем контактного ролика от пустой гильзы 10.2, находящейся в работе, и шпинделя 5.2 является одним из сигналов для смены катушки со шпинделя 5.1, находящего в рабочем положении. Но это также необходимо с точки зрения техники намотки. Первые слои нити навиваются без контакта с контактным роликом. При намотке первых слоев нити катушка является еще не очень жесткой. Поэтому при контакте контактного ролика с первыми слоями нити создается опасность повреждения слоев нити. Эта опасность устраняется в изобретении. Эта особенность техники учтена путем задания отрезка времени, в течение которого контактный ролик не работает.

Кроме того, изобретение создает также возможность установить такю величину силы прижима к контактному ролику катушки и так запрограммировать ее величину во время намотки, как это желательно или необходимо с точки зрения техники намотки. Если нужна постоянная сила прижима, то во время процесса намотки после создания контакта между контактным роликом и образующейся катушкой разгружающее устройство оказывает небольшое давление, которое поддерживается постоянным и служит для того, чтобы отрегулировать силу прижима, оказываемую роликом на катушку на правильную величину.

Но можно отрегулировать давление таким образом, чтобы в течение всего времени намотки обеспечивалось заданное усилие прижима.

Во время намотки первого слоя нити имеется опасность, что отрезанный или оборванный конец нити обматывается вокруг полной катушки, которая еще продолжает вращаться и только затем должна затормозиться. Для предотвращения этого, с одной стороны, эффективно служит пластина 39. Однако дополнительно предусмотрена предохранительная пластина 60, представленная на фиг. 1 и на фиг. 6. Предохранительная пластина 60 установлена с возможностью поворота. Она откидывается из зоны возможного перемещения револьверной головки и насаженных на нее катушек или шпинделей намотки и удерживается магнитом 61 в положении покоя. С целью смены катушек предохранительная пластина 60, как показано на фиг. 6, поворачивается в направлении к револьверной головке и одновременно с качающимся рычагом 41 к устройству для перезаправки нити. При этом свободный конец предохранительной пластины 60 на стороне, противоположной прохождению нити, и пластина 39 со стороны прохождеия нити поворачиваются в зазор межу полной катушкой 6 и пустой гильзой 10.2, в частности, в момент времени, когда нить еще не оборвана или не отрезана, пластина 39, а также предохранительная пластина 60 образуют как местную, так и постоянную во времени защиту новой, наматываемой на пустую гильзу 10.2 катушки от конца нити полной катушки.

При этом прорезь 43 может быть выполнена очень узкой для того, чтобы обхватывающий ее конец нити полной катушки не мог выскользнуть из прорези.

На фиг. 12 и 13 показана намотка левого конца гильзы катушки, а также сечение А-А по улавливающей прорези.

Гильза 10 имеет на показанном конце продольную проточку Г на определенном расстоянии от торца, в которой диаметр гользы намного меньше, чем на остальной части гильзы. На конце этой продольной проточки Г, обращенном к торцу, выполнена соответствующая улавливающая прорезь 37. Улавливающая прорезь проходит в окружном направлении на угол, равный, например, 120о. Если исходить из того, что как поверхность гильзы 10, так и нитьо перемещаются в направлении стрелки 55, то улавливающая прорезь начинается с входного участка 64. Этот входной участок отличается тем, что имеет сравнительно большие с диаметром нити размеры. Входной участок 64 может проходить по периметру катушки в диапазоне, например, свыше 45о. Улавливающий участок в двух примерах выполнения выглядит по-разному. В примере выполнения по фиг. 12 улавливающий участок выполнен таким, что улавливающая прорезь конически сужается в окружном направлении и, в частности, на сравнительно коротком участке по периметру, например, равном 20о.

В примере выполнения по фиг. 13 улавливающий участок выполнен таким образом, что каждая стенка имеет радиальные кромки в виде пилообразной насечки, которые отстоят по окружности друг от друга на 2 мм. Края противоположных стенок смещены друг относительно друга на 2 мм. Края противоположных стенок смещены друг относительно друга, выполнены с острыми пилообразными выступами. Осевое расстояние между вертикальными плоскостями, в которых расположены кромки меньше, чем толщина нити. Расстояние может быть равно нулю или быть отрицательным. При этом кромки выступают в направлении перемещения (стрелки) 55 гильзы катушки.

На вспомогательных фигурах показано сечение А-А по улавливающей прорези.

При улавливании нити она проходит в вертикальной плоскости улавливающей прорези 37. Так как нить в поверхность нити движутся в одинаковом направлении (по стрелке) 55, сначала в контакт с нитью попадает входной участок 64. Нить падает в основном до основания улавливающей прорези. За счет этого скорость прохождения нити незначительно порядка 1% увеличивается по сравнению с поступательной скоростью улавливающей прорези или гильзы. Получающиеся при этом относительные скорости не перетирают нить, так как входной участок прорези настолько широк, что на нить не оказывается значительного воздействия. Поэтому сил растяжентия нити достаточно для того, чтобы возможно глубже затянуть ее в улавливающую прорезь или во входной участок. Улавливающая прорезь выполнена таким образом, чтобы неожиданно возникающее защемление могло воздействовать на нить. Это происходит за счет того, что улавливающий участок неожиданно сжается настолько, что между нитью и боковыми стенками улавливающей прорези возникает силовое замыкание. При этом необходимо учитывать, что речь идет о комплексном химическом волокне, которое по сравнению с изготовленой из картона гильзой катушки имеет во много раз большее сопротивление при силовом замыкании.

Для этого практически силового замыкания достаточно внезапного резкого сужения улавливающей прорези согласно фиг. 12. При выполнении улавливающей прорези согласно фиг. 13 нить внезапно зигзагообразно отклоняется, что практически приводит к силовому замыканию.

Можно видеть, что нить, глубоко попавшая в улавливающую прорезь и надежно зажатая там, затем обрывается, если нить выходит из улавливающей прорези сбоку, как это предусмотрено согласно изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАМОТКИ ХИМИЧЕСКОЙ НИТИ | 1993 |

|

RU2078734C1 |

| Устройство для намотки химических волокон | 1977 |

|

SU912041A3 |

| ЦИЛИНДРИЧЕСКАЯ ГИЛЬЗА ДЛЯ БОБИНЫ КРЕСТОВОЙ НАМОТКИ ХИМИЧЕСКОЙ НИТИ | 1992 |

|

RU2053185C1 |

| СПОСОБ КОНТРОЛЯ ДВИЖУЩЕЙСЯ НИТИ | 1994 |

|

RU2073865C1 |

| "Приспособление для машинефабрик аг (фирма) | 1975 |

|

SU747409A3 |

| МОТАЛЬНАЯ МАШИНА КРЕСТОВОЙ НАМОТКИ | 1993 |

|

RU2109672C1 |

| Станок для непрерывной намотки нитевидного материала на шпули | 1975 |

|

SU611843A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СИЛЫ НАТЯЖЕНИЯ БЕГУЩЕЙ НИТИ В МАШИНЕ ДЛЯ ТЕКСТУРИРОВАНИЯ НИТЕЙ МЕТОДОМ ЛОЖНОГО КРУЧЕНИЯ | 1993 |

|

RU2098525C1 |

| Устройство для непрерывной намотки нити | 1983 |

|

SU1137046A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СИЛЫ НАТЯЖЕНИЯ ДВИЖУЩЕЙСЯ НИТИ ПОЗАДИ ВЬЮРКА ФРИКЦИОННОГО ТИПА МАШИНЫ ДЛЯ РАТИНИРОВАНИЯ ТКАНИ | 1991 |

|

RU2092633C1 |

Использование: в машинах для непрерывной намотки нити. Сущность изобретения: машина для непрерывной намотки нити содержит вращающуюся револьверную головку, на которой установлены два шпинделя и контактный ролик, расположенный за револьверной головкой по ходу нити. Контактный ролик контактирует своим периметром с катушкой, образующейся на шпинделе. Расстояние между осью контактного ролика и осью рабочего шпинделя может изменяться в соответствии с увеличивающимся диаметром катушки. При этом контактный ролик может совершать относительно рабочего шпинделя перемещение с радиальной составляющей. На контактный ролик в направлении держателя действует заранее заданная сила. Револьверная головка выполнена с приводом вращения, с помощью которого она может изменить расстояние до оси рабочего шпинделя. Привод вращения включен в один регулированный контур совместно с сенсором и устройством для регулирования вращения. Сенсор регистрирует ход контактного ролика. Привод вращения может регулироваться с помощью сенсора в зависимости от отклонения между заданным и фактическим положением контактного ролика в контуре регулирования. 14 з.п. ф-лы, 17 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выложенная заявка ФРГ N 3147965, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-06-19—Публикация

1989-12-19—Подача