Изобретение относится к пайке и сварке и может найти применение в различных областях машиностроения для получения жаропрочных соединений металлов с неметаллами в конструкциях с аксиальной симметрией пайки или сварки, предназначенных для работы в условиях комплексного термомеханического нагружения соединения при воздействии температур, превышающих 1000оС.

Известна конструкция компенсационного спая для металлокерамических узлов (МКУ), в которой термические напряжения компенсируются за счет введения в конструкцию соединения тонкостенной манжеты компенсаторного кольца и специального профиля металлического основания [1] .

Недостатком известной конструкции является сложность ее изготовления и, особенно, низкие характеристики механической прочности соединения, которое может удовлетворительно работать только при простом осевом нагружении.

Наиболее близким к изобретению по технической сущности и достигаемому результату следует отнести паяную конструкцию, в которой припой используется в комплекте с пористым металлическим наполнителем, размеры пор которого составляют 0,1. . . 10 мкм [2] .

Недостатком известной конструкции является низкие показатели прочности, твердости и термостойкости паяного шва в связи с тем, что в качестве припоев используют легкоплавкие сплавы, которые не должны растворять пористый металлический наполнитель.

Целью изобретения является увеличение прочности и твердости соединения.

Это достигается тем, что конструкция неразъемного соединения, содержащая металлические и неметаллические элементы и размещенную между ними прослойку, имеет пористую прослойку с величиной пористости от 30 до 80% .

При этом оптимальная толщина прослойки прямо пропорциональна толщине металлической части конструкции и обратно пропорциональна ее пористости.

Для увеличения прочности соединения конструкция снабжена элементом жесткости, размещенном в пористой прослойке; кроме того, металлическая часть конструкции выполнена составной с размещением пористой прокладки между металлическими частями.

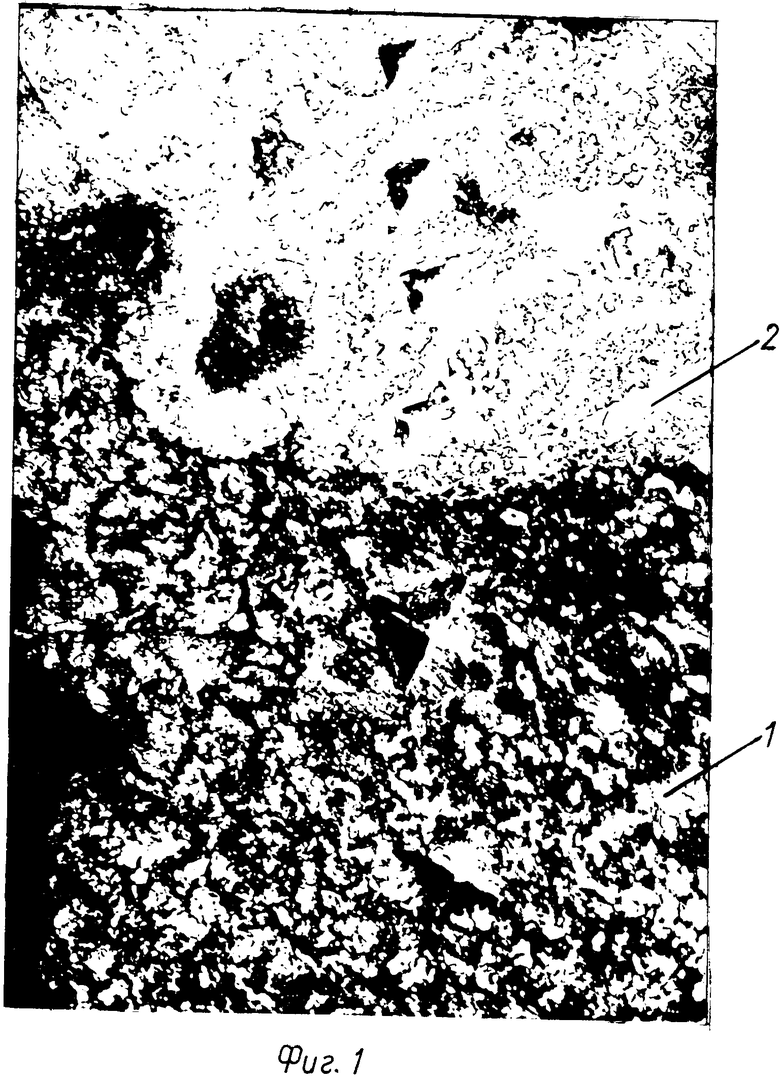

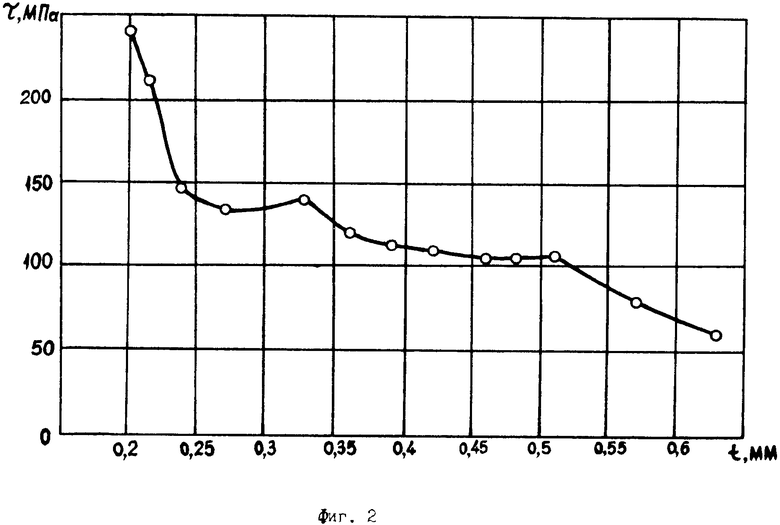

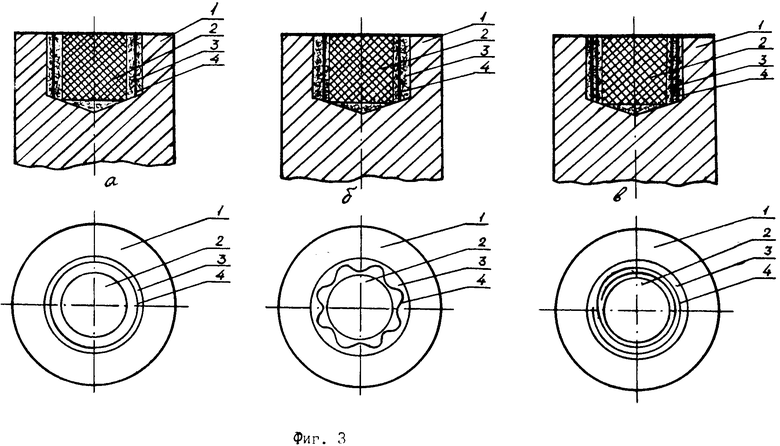

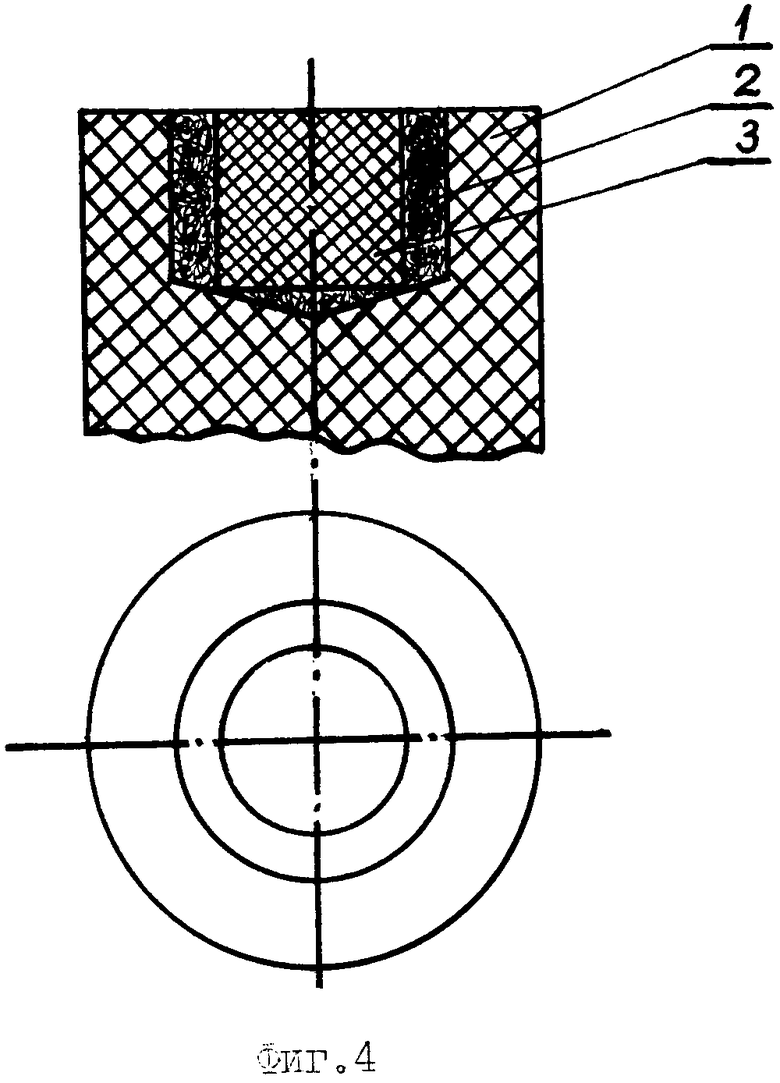

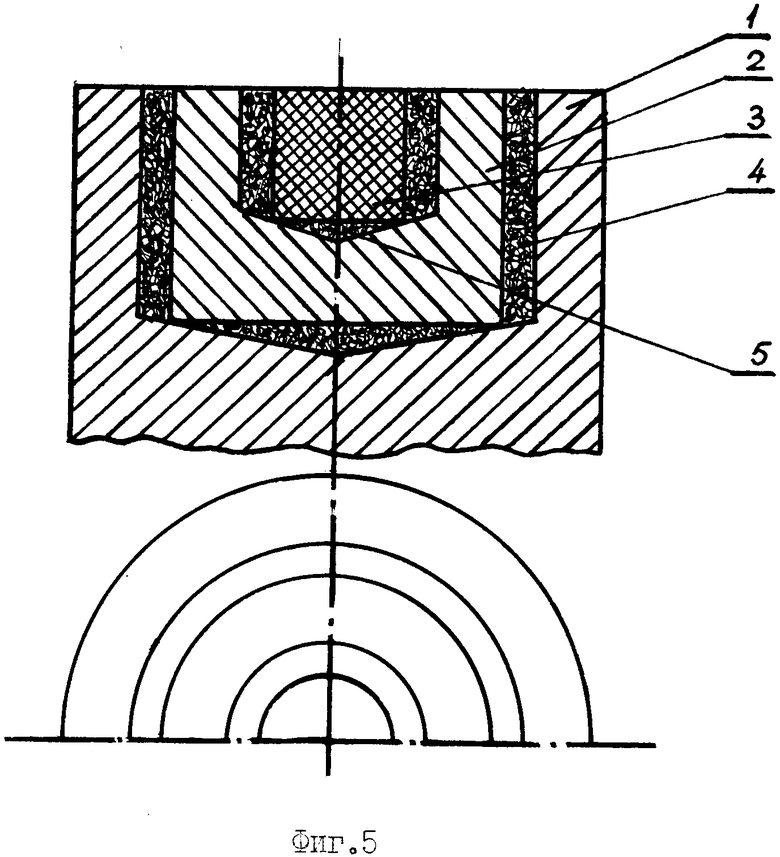

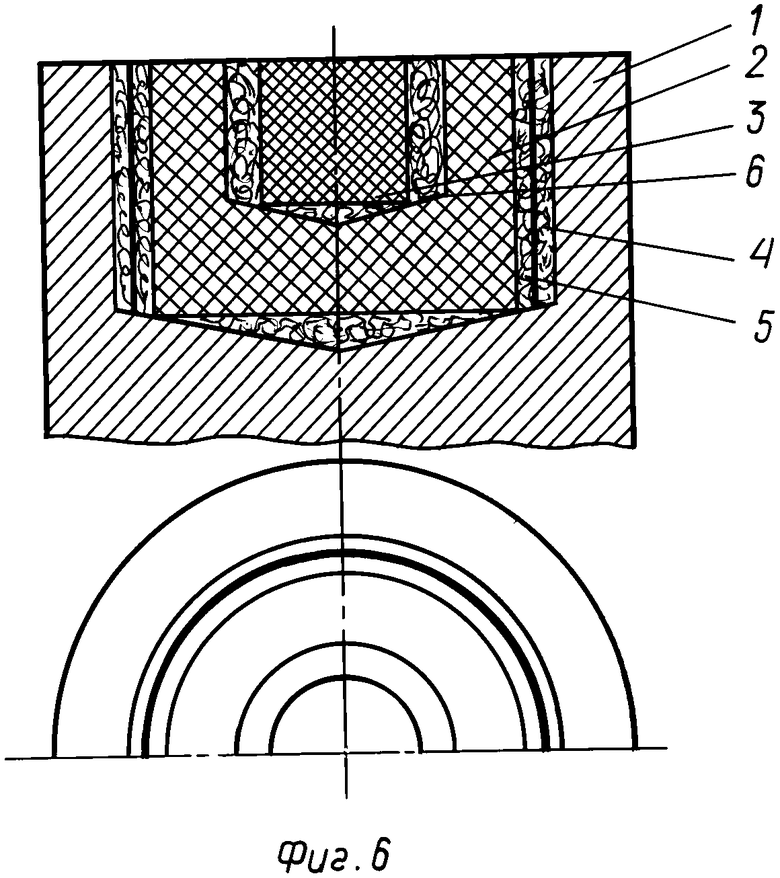

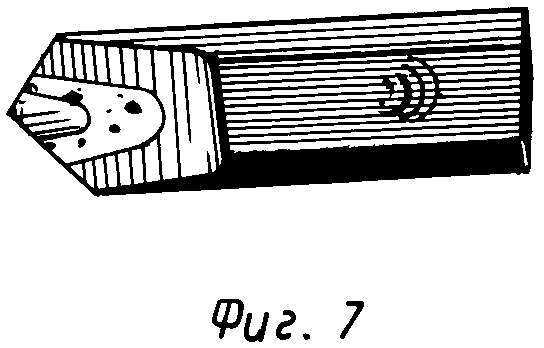

На фиг. 1 представлена прослойка губчатого строения с преимущественной лабиринтной формой пор; на фиг. 2 - график прочности на срез (τcр) в зависимости от толщины пористой прокладки; на фиг. 3 - конструкция с промежуточной прослойкой, содержащей цилиндрические элементы жесткости: а) - гладкий; б) - гофрированный; в) - спиральный; на фиг. 4 - конструкция, в которой металлический элемент выполнен из спеченной порошковой композиции; на фиг. 5 - составная конструкция, в которой общая толщина прослойки разбита на две части для запаивания неметаллического элемента в толстостенном металлическом; на фиг. 6 - одна из возможных комбинаций исполнения с учетом перечисленных выше вариантов; на фиг. 7 - лезвийный инструмент для отработки материалов резанием.

В качестве примера на фиг. 1. . . 5 представлена конструкция паяного соединения кубического нитрида бора (эльбора-Р) со сталью, которая после соответствующей заточки используется в качестве лезвийного инструмента для обработки материалов резанием.

Пористая прослойка 1 (фиг. 1) имеет высокую пористость - около 60% . Благодаря губчатому строению прослойки и наличию в ней малых и больших пор имеются большие возможности смещений частиц металла как в упругой, так и пластической области. Чтобы использовать только упругие деформации прослойки, необходимо ограничить ее пластические свойства повышением твердости и прочности. Путем многочисленных замеров микротвердости промежуточной прокладки установлено, что конструкции соединений металлов с неметаллами удовлетворительно работают на ударные и вибрационные нагрузки при твердости материала прокладки не ниже 40 ед. НRC, т. е. , в основном, в зоне ее упругих перемещений.

Упругие деформации губчатой прослойки 1 позволяют полностью компенсировать тепловые перемещения стальной части 2, представленной на фиг. 1 зоны соединений, и полностью нейтрализовать влияние температурного коэффициента линейного расширения (ТКЛР) в соединениях с неметаллической частью конструкций. Следует отметить, что даже при очень высоких температурах пайки или сварки, такое строение промежуточного слоя позволяет предотвратить от разрушения многие неметаллические материалы - керамику, стекло, различные сверхтвердые синтетические материалы, и в то же время использовать сколь угодно тугоплавкие, прочные и твердые материалы для промежуточного слоя. Конструкции на паяных или сварных пористых прокладках выдерживают большие механические и тепловые нагрузки, в том числе ударные, вибрационные, термоциклические и др.

Основными факторами, влияющими на качество конструкции неразъемного соединения, являются толщина пористой прослойки, размеры металлической части конструкции, пористость и физико-механические свойства материала прослойки.

На фиг. 2 представлен график зависимости прочности на срез от толщины пористой прокладки для соединения эльбора со сталью. График получен в результате статистической обработки материалов при испытаниях на срез образцов, в которых использовался сплав Ti-Fe-Ni в качестве материала прокладки с твердость 50. . . 54 ед. НRC и пористостью в 50% . Внешний диаметр стальной гильзы составлял 10 мм, внутренний для запайки эльбора от 4,00 до 5,00 мм.

В результате анализа графической зависимости было определено: образцы с толщиной промежуточной пористой прокладки менее 0,2 мм имеют трещины от термических послепаечных напряжений по эльбору;

образцы с толщиной прокладки более 0,2 до 0,35 м имеют достаточно высокие показания прочности на срез при полном отсутствии трещин и разрушений по эльбору;

образцы с толщиной прокладки более 0,35 мм имеют низкие показатели прочности соединения при отсутствии трещин и разрушений на эльборе.

Экспериментальные исследования прочности соединений эльбора со сталью осуществлялись также с целью проверки теоретической зависимости по определению основных параметров телескопической конструкции;

S =

1-

1- где Е - модуль упругости материал прослойки, Н/м2 или МПа;

где Е - модуль упругости материал прослойки, Н/м2 или МПа;

α - ТКЛР металлической части паяной или сварной конструкции 1/град. ;

Тп - температура пайки или сварки в оС;

D-d - внешний и внутренний диаметры металлической (охватывающей) части коаксиальной конструкции, мм;

П - пористость припоя;

Р - нагрузка на пористую структуру, Н/м2 или МПа;

μ - коэффициент Пуассона для материала пористой прокладки.

При помощи представленной зависимости определяются основные параметры разрабатываемых конструкций алмазного лезвийного инструмента для серийного производства, при этом толщина S прокладки имеет прямо пропорциональную зависимость от двойной толщины металлической части (D-d), обратно пропорциональна пористости промежуточного слоя (П) и зависит от физико-механических свойств материала прослойки (Е, α, μ).

Нагрузка Р при расчетах подбирается из условий работы промежуточной прокладки: в упругой зоне; в упругопластической зоне; при условии Р = (σ)cж. , т. е. допускаемых напряжений на сжатие неметаллической части конструкции.

Определяя по приведенной зависимости толщины прокладок, легко убедиться, что возможности получения качественных конструкций ограничены. Например, при заделке эльбора с размерами l = d = 4 мм увеличение расчетной толщины прокладки составляет (для материалов, использованных при получении графической зависимости фиг. 2):

для D = 8 мм, S = 0,15 мм;

D = 10 мм, S = 0,22 мм;

D = 12 мм, S = 0,30 мм;

D = 16 мм, S = 0,45 мм.

Поскольку график (фиг. 2) получен для D = 10 мм, то расчетное значение S = 0,22 совпадает с максимальными значениями прочности при отсутствии разрушений на поликристалле эльбора. Однако зазор S = 0,45 мм при диаметре стальной державки D = 16 мм не обеспечит надлежащей прочности соединения. С другой стороны, произвольное уменьшение зазора S неизбежно приведет к увеличению послепаечных напряжений, появлению трещин на поликристалле эльбора и неудовлетворительной работе конструкции - разрушении режущей части при лезвийной обработке.

В этом случае предлагается использовать несколько конструктивных решений.

На фиг. 3 представлено три варианта увеличения прочности пористых прокладок толщиной S = 0,3. . . 0,4 мм.

Вариант а). В пористую прокладку впаивается цилиндрический элемент жесткости с толщиной стенки 0,1. . . 0,15 мм из тугоплавкого металла, например молибдена или вольфрама. Необходимым условием выполнения усиления прокладки является отсутствие растворения материала элемента жесткости при запаивании в прокладке. Вариант дает, в среднем увеличение прочности пористой прокладки на 25% .

Вариант б). В пористую прокладку впаивается цилиндрический гофрированный элемент жесткости с толщиной 0,1. . . 0,15 мм также из тугоплавкого металла. При размерах поликристалла l/d<1 выполняются гофры продольные аксиальной симметрии соединения (как представлено на чертеже); при соотношении l/d<1 - поперечные. Данный вариант позволяет увеличить прочность соединения до 30% .

Вариант в). В пористую прокладку впаивается спиральный элемент жесткости из тугоплавкого металла, свернутый из листа толщиной 0,1. . . 0,15 мм. Позволяет увеличить прочность на 25% при толщине прокладки от 04, до 0,5 мм.

На фиг. 3 обозначения: 1 - металлический корпус, 2 - эльбор, 3 - прокладка, 4 - элемент жесткости.

Все предложенные конструкции с элементами жесткости в пористой прокладке создают также условия, препятствующие коагуляции пор в крупные раковины и тем самым позволяют выполнять мелкопористое строение промежуточной прокладки.

На фиг. 4 представлена конструкция, в которой металлический корпус 1 выполнен из спеченной порошковой композиции. В этом случае в расчетах конструкции учитывается пористость порошкового корпуса, который позволяет уменьшить толщину пористой прокладки 2 между корпусом 1 и эльбором 3 и значительно повысить прочность соединения. Например, изготовление корпуса из спеченных твердосплавных материалов с пористостью не более 10% по расчетам в зависимости от значений D - d позволяет уменьшить толщину пористой прокладки на 10. . . 20% , а прочность соединения увеличить на 50. . . 100% .

На фиг. 5 представлена составная конструкция, предназначенная для дифференцирования или разделения пористых прокладок большой толщины S > 0,5 мм путем введения в основную стальную державку 1 дополнительного стального элемента 2, в который затем крепиться эльбор 3. При этом пористая прокладка 4 между державкой и дополнительным элементом вместе с прокладкой 5 между эльбором и элементом 2 в сумме должна составлять расчетное значение S. Например, для крепления эльбора в стальной державке диаметром 20 мм или 20х20 мм по расчетам необходима прокладка толщиной в 0,75 мм. Эта толщина делится либо поровну, либо по расчету для эльбора в зависимости от диаметра дополнительного элемента 2. Например, расчетная величина прокладки между эльбором 3 и элементом 2 составила S = 0,25 мм. Тогда толщина прокладки между державкой 1 и элементом 2 составит 0,5 мм. В этом случае прокладка 4 между державкой 1 и эементом 2 может выполняться по фиг. 3 в. Дифференцирование пористых прокадок позволяет "гасить" ступенчато послепаечные напряжения, для чего можно расчетный зазор в 0,75 мм разделить на три части и ввести в конструкцию дополнительный элемент, т. е. иметь три прокладки по 0,25 мм, что предотвратит эльбор от разрушения и увеличит демпфирующие свойства конструкции, особенно необходимые при работе соединения на вибрацию и удар.

На фиг. 6 представлен один из вариантов комбинации всех видов предыдущих конструкций. В представленной конструкции стальной корпус 1 соединен с порошковым спеченным элементом 2 посредством прокладки 4, имеющей тугоплавкий элемент жесткости 5, в свою очередь спеченный порошковый элемент через прокладку удерживает эльбор. В данном случае имеет место комбинированная система снятия послепаечных напряжений и создание высоких демпфирующих свойств соединения.

Предложенный вариант комбинированной конструкции по фиг. 6 без тугоплавкого элемента 5 используется для изготовления эльборовых сверл в опытном варианте. Сверла предназначены для замены низкопроизводительных алмазных сверл по неметаллическим материалам - бетону, мрамору и др. строительным материалом.

Предложенные конструкции используются как в серийном производстве лезвийного инструмента из композиционных сверхтвердых материалов на основе нитрида бора и синтетического алмаза, так при разработке новых видов инструмента (фиг. 7). Такой инструмент позволяет вести мехобработку на повышенных режимах резания, не боится нагрева режущих элементов до 800оС, выдерживает большие ударные нагрузки за счет демпфирующих свойств промежуточных прокладок. В серийном производстве брак не превышает 2. . . 3% . Высокое качество крепления позволяет изготавливать инструмент, например, из эльбора в канавочном и резьбонарезном исполнении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ СИНТЕТИЧЕСКИХ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1991 |

|

RU2011489C1 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ СПЕЧЕННОГО ИЗДЕЛИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2104826C1 |

| Паяное соединение деталей из разнородных материалов | 1986 |

|

SU1430201A1 |

| Способ пайки графита с алюминием | 1979 |

|

SU804267A1 |

| Припой для пайки резцов из нитрида бора | 1977 |

|

SU624751A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ГРАНУЛЯЦИИ ПЛАСТМАСС | 1991 |

|

RU2011496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА И ШЛИФОВАЛЬНАЯ ФРЕЗА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2010 |

|

RU2466009C2 |

| Способ диффузионной сварки | 1989 |

|

SU1698019A1 |

| МЕМБРАННЫЙ ФИЛЬТР | 1991 |

|

RU2040317C1 |

| Способ пайки | 1982 |

|

SU1077727A1 |

Использование: получение жаропрочных соединений металлов с неметаллами в конструкциях с аксиальной симметрией, в частности при изготовлении лезвийного режущего инструмента с алмазными вставками или с элементами на основе синтетических сверхтвердых материалов. Сущность: конструкция неразъемного соединения содержит металлические и неметаллические элементы и размещенную между ними пористую прокладку с величиной поверхности от 30 до 80% . При этом для сохранения высокой прочности толщина пористой прокладки увеличивается с увеличением толщины металлической части конструкции и уменьшается с увеличением пористости прокладки. Прочность конструкции увеличивается также путем установки элементов жесткости в прокладку, а также за счет изготовления конструкций из нескольких металлических элементов, соединенных между собой пористыми прокладками. 3 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-04-30—Публикация

1991-07-01—Подача