У////////////////////Л

///////////у/////////Л

bi;

00

о tc

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| ПАЙКИ ЭЛЕКТРОВАКУУМНЫХ ИЗДЕЛИЙ | 1971 |

|

SU312709A1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| Способ изготовления образца для исследования механических свойств паяных соединений разнородных материалов | 1989 |

|

SU1755095A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ ФЕРРИТА С МЕТАЛЛОМ | 1991 |

|

RU2035439C1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| Способ пайки керамики с металлами и неметаллами | 1989 |

|

SU1742269A1 |

Изобретение относится к области пайки и может быть использовано при соединении неметаллических материалов с металлами при создании различных конструкций в различных отраслях машиностроения. Цель - повышение работоспособности соединения за счет снижения в нем напряжений и увеличения прочности. Паяное соединение содержит металлическую 1 и керамическую 2 детали, а также упругую прокладку 3, состоящую из набора гибких линейных металлических элементов, выпол ненных в Bi-ще щетки, и соединеннзпо через слой припоя с обеими деталями 1 и 2. Вьтолнение металлических элементов в виде щетки позволяет регулировать плотность их расположения между деталями, и обеспечить высокую прочность соединения и снятие напряжений. -1 з.п. ф-лы, 1 ил., 1 табл. S

л

I I

л

Изобретение относится к пайке изделий и может быть использовано при соединении неметаллических материалов с металлами в различных отраслях ма шиностроения.

Целью изобретения является повышение работоспособности соединения за счет снижения в нем напряжений и увеличения прочности. . ,

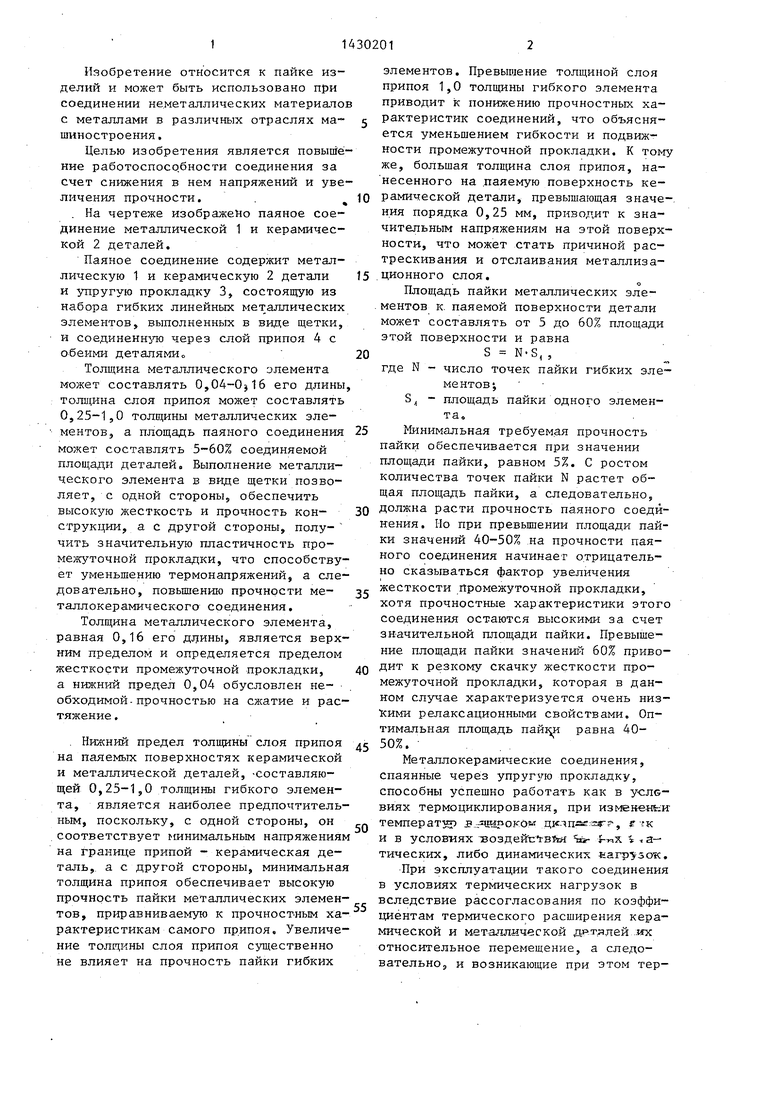

На чертеже изображено паяное соединение металлической 1 и керамической 2 деталей.

Паяное соединение содержит металлическую 1 и керамическую 2 детали и упругую прокладку 3, состоящую из набора гибких линейных мет аллических э,пементов, выполненных в виде щетки, и соединенн то через слой припоя 4 с обеими деталямио

Толщина металлического элемента может составлять 0,04-0j16 его длины толщина слоя припоя может составлять 0,25-1,0 толщины металлических элементов, а площадь паяного соединения может составлять 5-60% соединяемой площади деталей. Выполнение металлического элемента в виде щетки позволяет, с одной стороны, обеспечить высокую жесткость и прочность кон- струкции, а с другой стороны, полу- чить значительную пластичность промежуточной прокладки, что способствует уменьшению термонапряжений, а следовательно, повышению прочности ме- таллокерамического соединения.

Толщина металлического элемента, равная 0,16 его длины, является верхним пределом и определяется пределом жесткости промежуточной прокладки, а нижний предел 0,04 обусловлен не- обходимой-прочностью на сжатие и растяжение ,

. Нижний предел толщины слоя припоя на пая:емьгх поверхностях керамической и металлической деталей, -составляющей О,25-1,О толщины гибкого элемента, является наиболее предпочтительным, поскольку, с одной стороны, он соответствует минимальным напряжениям на границе припой - керамическая деталь, а с другой стороны, минимальная толщина припоя обеспечивает высокую прочность пайки металлических элементов, приравниваемую к прочностным характеристикам самого припоя. Увеличение толщины слоя припоя существенно не влияет на прочность пайки гибких

элементов. Превышение толщиной слоя припоя 1,0 толщины гибкого элемента приводит к понижению прочностных характеристик соединений, что объясняется уменьшением гибкости и подвижности промежуточной прокладки. К тому же, большая толщина слоя припоя, на- несенного на .паяемую поверхность керамической детали, превышающая значания порядка 0,25 мм, приводит к значительным напряжениям на этой поверхности, что может стать причиной растрескивания и отслаивания металлиза- .ционного слоя.

Площадь пайки металлических элементов к. паяемой поверхности детали может составлять от 5 до 60% площади этой поверхности и равна

S N.S,,

где N - число точек пайки гибких элементов;

S - площадь пайки одного элемента.

Минимальная требуем.ая прочность пайки обеспечивается при значении площади пайки, равном 5%. С ростом количества точек пайки N растет общая площадь пайки, а следовательно, должна расти прочность паяного соединения. Но при превьшении площади пайки значений 40-50% на прочности паяного соединения начинает о.трицатель- но сказываться фактор увеличения жесткости промежуточной прокладки, хотя прочностные характеристики этого соединения остаются высокими за счет зн-ачительной площади пайки. Превышение площади пайки значений 60% приводит к резкому скачку жесткости промежуточной прокладки, которая в данном случае характеризуется очень низ- кими релаксационными свойствами. Оптимальная площадь равна 40- 50%. . , .

Металлокерамические соединения, спаянные через упругую прокладку, способны успешно работать как в услс- виях термоциклирования, при измекеяьи температн JP..,- 4HipoKO дкдпг., г к и в условиях воздей с гв&я ii- -пХ -. а- тических, либо динамических «агр узок.

При эксплуатации такого соединения в условиях термических нагрузок в вследствие рассогласования по коэффициентам термического расширения керамической и металлической дртялей -их относительное перемещение, а следовательно, и возникающие при этом тер

монагфяжения воспринимаются промежуточной прокладкой, которая реагирует на это изменением ориентации и формы образующих ее гибких элементов.

Промежуточная прокладка при механическом воздействии на металлокера- мическое соединение вьтолняет функцию полужесткой связи между К ерамической и металлической деталями. Прочность этого соединения на сжатие определяется устойчивостью элементов промежуточной прокладки к сжимающим нагрузкам „

Прочность металлокерамического соединения на разрыв в значительной степени зависит от напряженного состояния поверхностного паяемого слоя керамической деталл, а следовательно, зависит от толщины металлизационного покрытия и слоя припоя и жесткости промежуточной прокладки. Суммируясь, паяные напряжения на границе керамическая детаичь слой припоя и напряжения, возникшие при пайке из-за разности коэффициентов термического расширения разнородных паяемых деталей и воспринимающиеся таклсе поверхностным слоем керамической детали, являются причиной того, что раз- рьш металлокерамического соединения происходит по напряженному паяемому слою керамической детали.

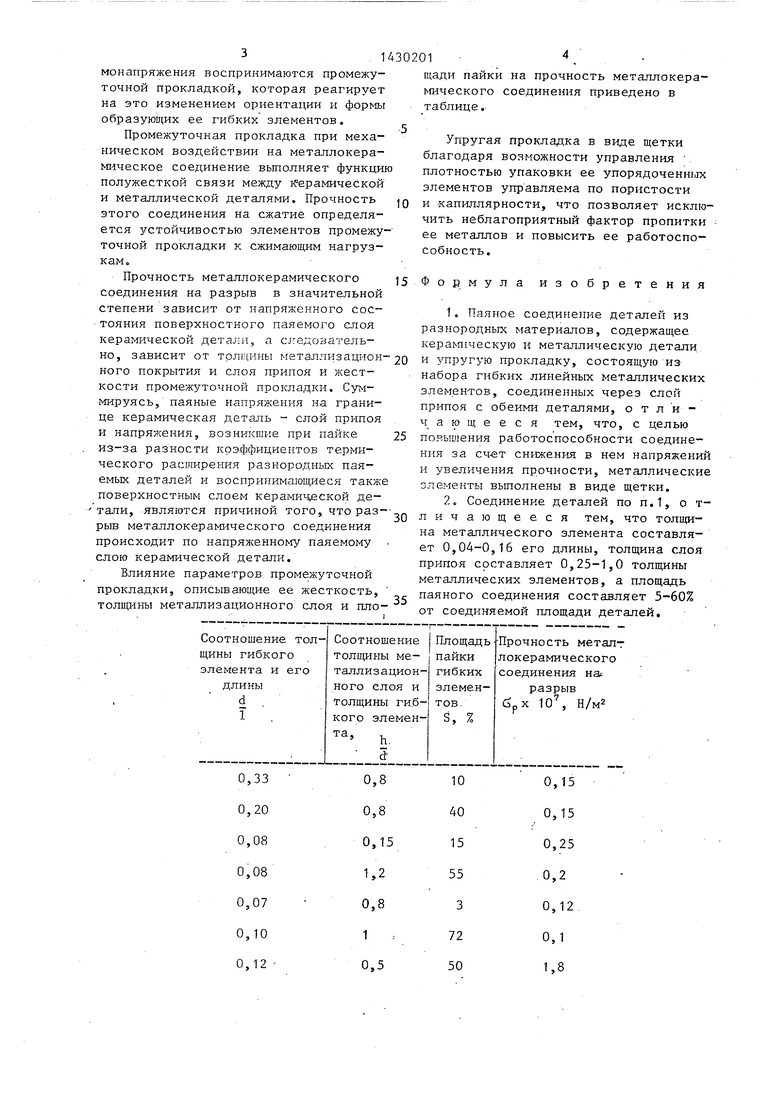

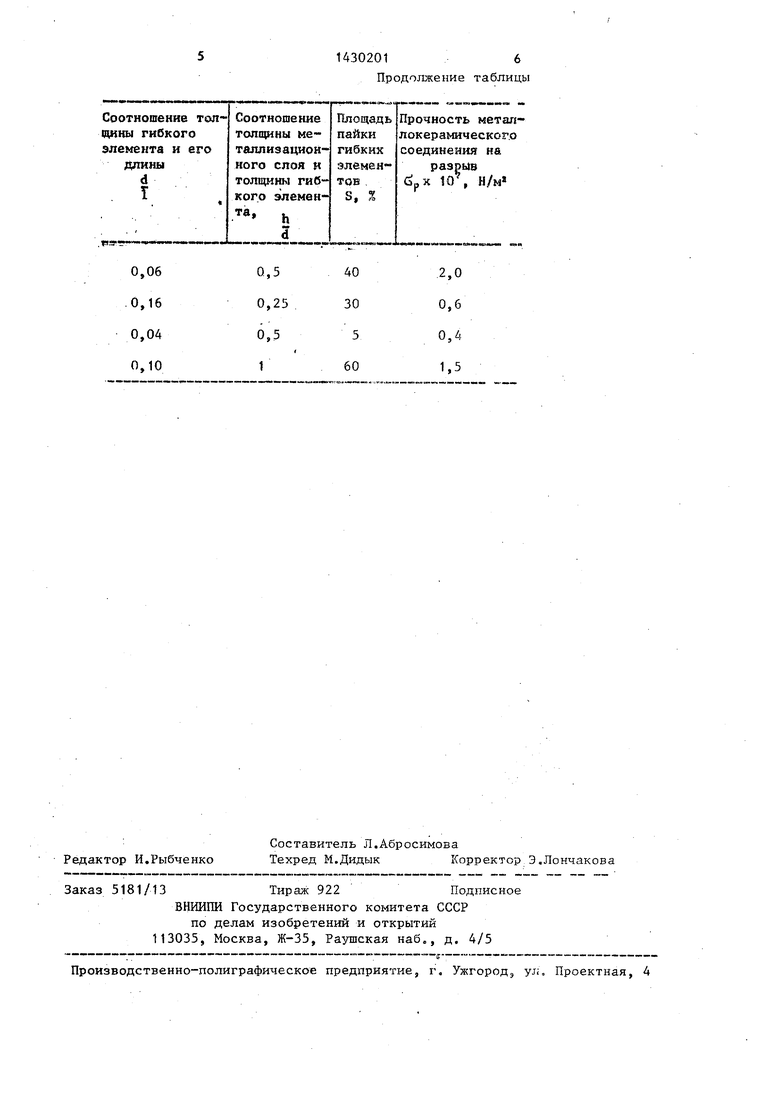

Влияние параметров промежуточной прокладки, описывающие ее жесткость, толщины металлизационного слоя и пло

0,33 0,20 0,08 0,08 0,07 0,10 0,12

щади пайки на прочность металлокерамического соединения приведено в таблице.

Упругая прокладка в виде щетки благодаря возможности управления плотностью упаковки ее упорядоченных элементов управляема по пористости и -капиллярности, что позволяет исключить неблагоприятный фактор пропитки

ее металлов собность.

и повысить ее работоспо-

20

15Формула изобретения

2о Соединение деталей по п.1, о т- личающееся тем, что толщина металлического элемента составляет 0,04-0,16 его длины, толщина слоя припоя составляет 0,25-1,0 толщины металлических элементов, а площадь паяного соединения составляет 5-60% от соединяемой площади деталей.

10 40 15 55 3

72 50

0,15

0,15

0,25

0,2

0,12

0,1

1,8

0,5

0,25

0,5

(

1

40

30

5

60

2,0 0,6 0,4 1,5

| Патент США № 4338380, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Конструкция паяного соединения деталей из разнородных материалов | 1983 |

|

SU1139588A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ пайки деталей из разнородных материалов | 1984 |

|

SU1215908A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-15—Публикация

1986-01-06—Подача