Изобретение относится к технологии инструментального производства и предназначено преимущественно для изготовления гранулирующих ножей, применяемых в производстве полимерных материалов.

Известен способ изготовления инструмента, включающий напайку твердосплавной режущей части к корпусу инструмента. Для реализации способа используют в основном припои на основе меди и в исключительных случаях серебряные припои. В процессе напайки осуществляют нагрев соединяемых частей инструмента до температуры плавления припоя и последующую выдержку в течение 5-10 с. В результате адгезии припоя к поверхности соединяемых деталей происходит их припаивание.

К недостаткам способа следует отнести прежде всего низкую надежность паяного соединения при напайке длинномерных режущих элементов из безвольфрамового твердого сплава (БВТС) вследствие их значительного коробления и низкого качества паяного соединения.

Известен способ изготовления инструмента, в соответствии с которым соединяемые детали помещают в камеру, в которой создают вакуум или восстановительную газовую атмосферу. Затем проводят нагрев зоны соединения деталей инструмента, их сжатие и выдержку под нагрузкой до 10-12 мин. Благодаря взаимной диффузии элементарных частиц соединяемых деталей достигается прочное неразъемное соединение (диффузионная сварка). Учитывая существенные различия теплофизических свойств твердых сплавов и сталей, их диффузионную сварку осуществляют с применением промежуточной прослойки из никеля или пермаллоя (сплав никеля с железом) толщиной до 0,1 мм.

В процессе диффузионной сварки твердого сплава со сталью с использованием никелевой прослойки образуется переходная зона, в формировании которой принимают участие все элементы свариваемых материалов. Наибольшую активность в формировании переходной зоны (сварного "шва") проявляет никель, который диффундирует в твердый сплав типа ВК на глубину 25-30 мкм, а в сталь - на глубину 20-30 мкм. Однако при диффузионной сварке в твердой фазе неизбежно возникновение напряжений первого рода, что исключает применение этого способа для сварки длинномерных, подверженных интенсивному короблению, твердосплавных пластин с корпусом инструмента.

Известен способ изготовления инструмента со спеченной твердосплавной режущей пластиной из карбида титана с никель-хромовой связкой. Способ включает припаивание медным припоем (с температурой плавления 910-930оС) режущей пластины к стальному корпусу. Перед напайкой в процессе спекания твердосплавную пластину приваривают оплавлением связки к стальной подложке, которая выполняет роль промежуточной соединительной прослойки при напайке твердосплавной пластины к стальному корпусу медным припоем.

Однако изготовить по данному способу достаточно надежный инструмент для грануляции пластмасс не представляется возможным из-за низкой надежности паяного медным припоем соединения длинномерных режущих пластин с корпусом вследствие коробления пластин вместе с подложкой, разрывов в паяном шве, образования трещин в режущих пластинах, разрушение последних в процессе изготовления и эксплуатации ножей.

Целью изобретения является обеспечение надежности соединения режущей пластины из спеченного безвольфрамового твердого сплава со стальным корпусом инструмента и повышение стойкости инструмента для грануляции пластмасс.

Предлагаемый способ включает соединение режущей пластины из спеченного безвольфрамового твердого сплава со стальным корпусом инструмента путем нагрева деталей и плавления промежуточной соединительной металлической прослойки. В качестве соединительной прослойки используют порошковый сплав, основа состава которого идентична основе состава металлической связки безвольфрамового твердого сплава. Кроме того, температуру нагрева принимают равной 0,95-1,0 значения наименьшей температуры образования жидкофазной прослойки в зонах контакта карбидных зерен с металлической связкой.

П р и м е р. Один из вариантов реализации технического решения предусматривает соединение режущей пластины из карбида с никельхромовой связкой со стальным корпусом, изготовленным из стали 40Х.

Режущую пластину изготавливают формованием и спеканием порошковой смеси, состоящей из 50 мас. % карбида титана и 48 мас. % никельхромовой связи (никель - 80% , хром - 20% ), остальное - легирующие добавки.

В качестве материала промежуточной соединительной прослойки используют самофлюсующийся лигированный сплав следующего состава, % : никель 71,5-81,6; хром 13,5-16,5; углерод 0,4-0,7; кремний 2,5-3,5; бор 2,0-2,8, железо до 5.

На подготовленную к соединению с режущей пластиной поверхность паза стального корпуса инструмента наносят слой порошка самофлюсующегося легированного сплава (толщина слоя составляет 500-1500 мкм). Подготовленную к соединению с корпусом режущую пластину устанавливают в паз корпуса и плотно прижимают к слою порошкового сплава, формируя таким образом промежуточную пpослойку между стальным корпусом и режущей пластиной. Далее осуществляют нагрев деталей инструмента до температуры 1170-1240оС токами высокой частоты и выдержку при этой температуре в течение 1-2 мин. При этом диапазон значений температуры нагрева соединяемых деталей равен (0,95-1,0) значения наименьшей температуры, при которой образуется жидкофазная прослойка в зонах контакта зерен карбида титана с никель-хромовой связкой. Эта температура определена экспериментально и составляет 1240±5оС.

Режим нагрева обеспечивает плавление промежуточной прослойки из порошкового сплава с никель-хромовой основой, заполнение зазоров в соединении, включая и зазоры, вызванные короблением пластины. За счет образования жидкофазной прослойки в соединении образуется переходная зона твердый сплав - промежуточная никель-хромовая прослойка - сталь корпуса. В результате взаимной термодиффузии элементов соединения и растворения части металла промежуточной прослойки в приповерхностных слоях режущей пластины и корпуса происходит приваривание режущей пластины к стальному корпусу. Толщина переходной зоны при этом достигает 200-1000 мкм. Благодаря диффузии элементов легированного никель-хромового сплава промежуточной прослойки в твердый сплав происходит "залечивание" микротрещин, что способствует повышению стойкости инструмента.

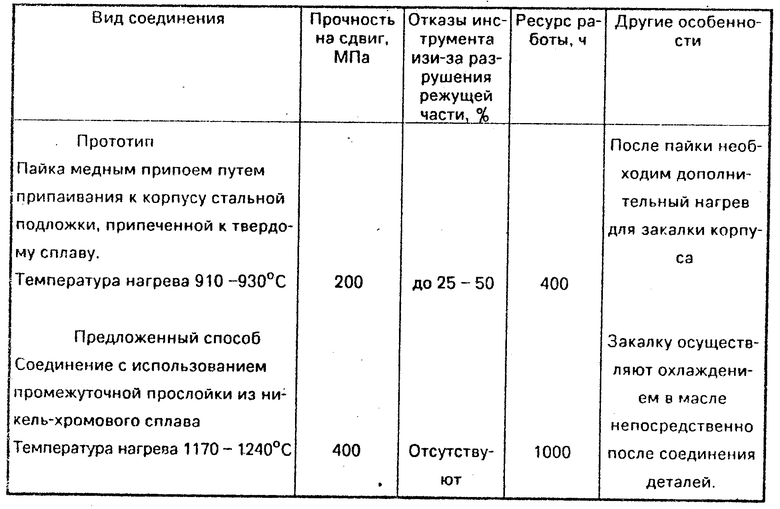

В таблице приведены сравнительные данные, характеризующие работоспособность инструмента для грануляции полипропилена, изготовленного по предложенному способу и по способу-прототипу.

Как видно из таблицы, предложенное решение позволило исключить отказы инструмента из-за разрушения режущей части и увеличить более чем в два раза долговечность ножей.

Проведенные исследования дают основание для вывода, что предложенный способ может быть использован для изготовления инструмента с пластинами из БВТС, имеющего иные составы металлических связок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения стойкости ножа для грануляции пластмасс | 1991 |

|

SU1826941A3 |

| РЕЖУЩАЯ ПЛАСТИНА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ НА ОПОРНОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2028876C1 |

| Сплав на основе меди | 1990 |

|

SU1765228A1 |

| ФИЛЬЕРА ГРАНУЛЯТОРА ПЛАСТМАСС | 1992 |

|

RU2089390C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| Многослойная твердосплавная пластина и способ ее получения | 2020 |

|

RU2749734C1 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ СТАЛЕЙ | 1992 |

|

RU2042481C1 |

| Способ изготовления клееносборного инструмента с режущей частью из керамики | 1987 |

|

SU1484445A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2237742C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИНСТРУМЕНТА | 1992 |

|

RU2076795C1 |

Цель: обеспечение надежности и долговечности инструмента. Сущность изобретения: соединение режущей пластины из безвольфрамового твердого сплава с металлической связкой со стальным корпусом инструмента с использованием расплавляемой соединительной прослойки. При этом в качестве соединительной прослойки используют порошковый сплав, основа состава которого идентична основе металлической связки твердого сплава, а температуру нагрева принимают равной 0,95 - 1,0 значения наименьшей температуры образования жидкофазной прослойки в зонах контакта карбидных зерен твердого сплава с металлической связкой. Положительный эффект: отсутствует разрушение режущей части инструмента, ресурс работы инструмента составляет 1000 ч. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ГРАНУЛЯЦИИ ПЛАСТМАСС, включающий соединение режущей пластины из спеченного безвольфрамового твердого сплава на основе карбида титана с металлической связкой со стальным корпусом путем нагрева деталей и плавления промежуточной металлической прослойкой, отличающийся тем, что, с целью обеспечения надежности соединения режущей пластины с корпусом и повышения долговечности инструмента, в качестве соединительной прослойки используют порошковый сплав, основа состава которого идентична основе состава металлической связки твердого сплава, а температуру нагрева принимают равной 0,95 - 1,0 наименьшей температуры образования жидкофазной прослойки в зонах контакта карбидных зерен твердого сплава с металлической связкой.

Авторы

Даты

1994-04-30—Публикация

1991-08-29—Подача