Изобретение относится к области металлургии, в частности к сплаву на оснЬве меди, используемому в качестве припоя для пайки твердосплавного инструмента, например при производстве буровых коронок для горнорудной техники.

Большинство видов инструмента состоит из стального корпуса, к которому с помощью пайки крепится пластина твердого сплава. Пайка разнородных материалов, резко различающихся по химическому составу и физико-механическим свойствам, вызывает определенные трудности, связанные, в первую очередь, с существенным различием термических коэффициентов линейного расширения (ТКЛР). Учитывая, что ТКЛР сталей в 2-3 раза превышает ТКЛР твердых сплавов, величина возникающих напряжений в твердом сплаве достаточно высока и может быть причиной образования трещин в пластинах твердого сплава и их отрыва от стального корпуса при воздействии внешних эксплуатационных нагрузок. Обоснованный выбор припоя для пайки твердосплавного инструмента снижает уровень внутренних напряжений, повышает работоспособность инструмента.

Известен сплав на медно-никелевой основе, легированный никелем, кобальтом и марганцем (ЛНКоМц 49-9-0,2-0,2).

Этот сплав используют в качестве припоя при пайке твердого сплава ВК 15 со сталью марки 18х2Н4МА при 980-1000°С при изготовлении буровых коронок.

К недостаткам сплавов системы Cu-Zn, используемых в качестве припоев, следует отнести сильное испарение цинка при температуре пайки и образование окислов цинка.

При переходе на механизированную печную пайку в восстановительной атмосфере, в частности в эндогазе, из-за испарения цинка происходит быстрый выход из строя печей для пайки и ухудшение экологических условий производства. Кроме того, применение латуней в качестве припоев в восстановительной среде не рекомендуется из-за склонности их при нагреве заметно поглощать водород, вызывающий их охруп- чивание.

сл

с

VJ

О

сл

ю ю

00

В связи с изложенным для пайки бурового инструмента в восстановительной атмосфере необходимо применение бесцинкового припоя, при этом его температура плавления не должна превышать температуру плавления меди, а прочность паяных Соединений твердый сплав-сталь должна быть ие ниже, чем с припоем ЛНКоМц 49-9-0,2-0,2.

Наиболее близким к заявляемому спла- ву является сплав состава, мас.%: никель0,05-3,0

кремний0,01-1,0

железо0,01-3,0

фосфор 0,01-3,0

медьостальное

Известный сплав не обеспечивает достаточно высокую механическую прочность паяного соединения. Кроме того, температура плавления сплава превышает температуру плавления меди, что недопустимо при печной пайке инструмента.

Целью изобретения является снижение температуры плавления сплава и повышение механической прочности паяного сое- динения.

Для достижения поставленной цели разработан сплав на основе меди преимущественно для пайки соединений твердый сплав-сталь, содержащий никель, кремний, железо и фосфор, в котором согласно изобретению, он дополнительно содержит кобальт при следующем соотношении компонентов, мас.%:

никель1,0-2.0

кремний1,2-2

железо0,1-0,7

кобальт0,1-0,5

фосфор. 0,001-0,1

медьостальное

Высокое качество паяного соединения твердый сплав-сталь достигается при использовании разработанного сплава за счет введения кобальта и выбора соотношения остальных элементов.

Учитывая, что твердый сплав представляет смесь карбида вольфрама с кобальтовой связкой, присутствие кобальта в припое улучшает смачивание твердого сплава и уменьшает толщину промежуточной прослойки CoSi2, так как снижается градиент концентрации кобальгга на границе. Выбранные пределы содержания элементов обеспечивают температуру плавления сплава ниже температуры плавления меди, высокие механические свойства при комнатной и повышенных температурах, высокую механическую прочность паяного соединения.

По совокупности свойств сплав превосходит известный сплав.

Никель повышает механическую прочность и темпера туру плавления меди. При содержании NI выше 2% температура сплава значительно повышается по сравнению с температурой плавления меди.

При содержании никеля меньше 1% увеличение прочности незначительно. Введение кремния приводит не только к повышению прочности, но и снижает температуру плавления меди. Однако повышенное содержание кремния (2 %) приводит к образованию интерметаллиднсй прослойки со стороны твердого сплава CoSla. При содержании кремния менее 1,2% температура сплава превышает температуру плавления меди.

Введение кобальта до 0,5% приводит к улучшению смачивающей способности сплава по поверхности твердого сплава с кобальтовой связкой. При содержании кобальта менее 0,1 % смачивание снижается.

Выше 0,5% Со повышается температура плавления сплава. Присутствие железа в медном сплаве приводит к измельчению зерна и повышению механической прочности сплава, уменьшению растворения поверхности стальной детали в расплаве при пайке и улучшению качества паяного соединения.

При содержании железа менее 0,1 % измельчения зерна не наблюдали. Введение железа выше 0,7% нежелательно, так как растет температура плавления сплава.

Фосфор в медном сплаве оказывает заметное влияние на смачивание им поверх- ности основных металлов: твердого сплава и стали. При содержании его в пределах от 0,001 до 0,1% происходит улучшение смачивающей способности сплава, что позволяет проводить пайку при меньшем перегреве припоя. Если количество фосфора менее 0,001%, этот эффект не проявляется. При содержании фосфора более 0,1% ухудшаются технологические свойства сплава при обработке давлением в горячем состоянии.

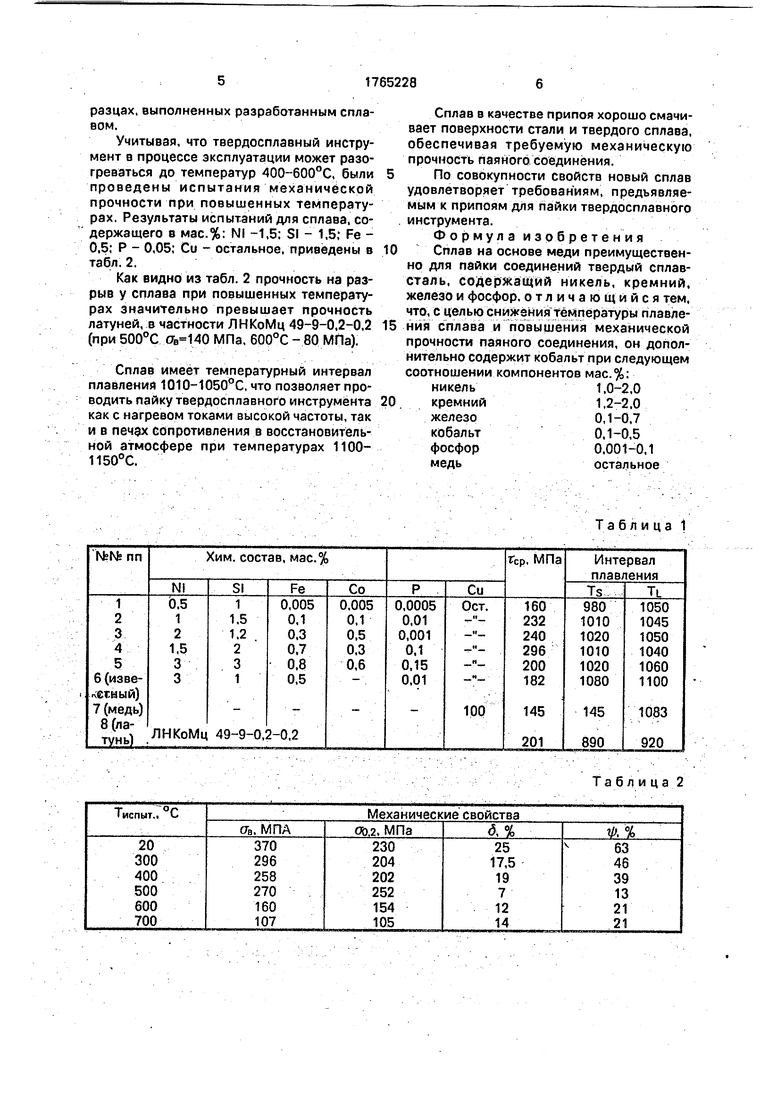

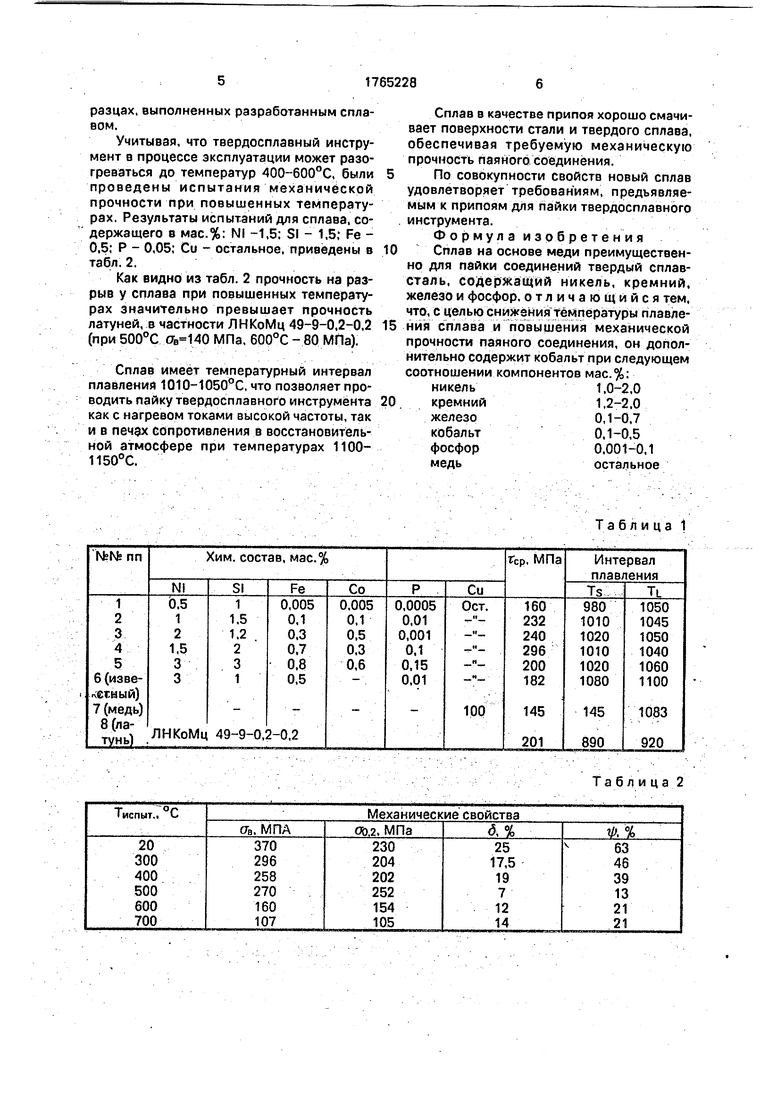

В табл. 1 приведены температура плавления сплавов и механическая прочность на срез паяных соединений твердый сплав- сталь, выполненных с использованием разработанного сплава и известного сплава. Для сравнения приведены значения предела прочности на срез паяных образцов, выполненных медью, латунью ЛНКоМц 49-9-0,2-0.2.

Из табл. 1 видно, что максимальная прочность на срез получена на паяных образцах, выполненных разработанным сплавом.

Учитывая, что твердосплавный инструмент в процессе эксплуатации может разогреваться до температур 400-600°С, были проведены испытания механической прочности при повышенных температурах. Результаты испытаний для сплава, содержащего в мас.%: NI -1,5: SI - 1,5; Fe - 0,5; Р - 0,05; Си - остальное, приведены в табл. 2.

Как видно из табл. 2 прочность на разрыв у сплава при повышенных температурах значительно превышает прочность латуней, в частности ЛНКоМц 49-9-0,2-0,2 (при 500°С МПа, 600°С - 80 МПа).

Сплав имеет температурный интервал плавлений 1010-1050°С, что позволяет проводить пайку твердосплавного инструмента как с нагревом токами высокой частоты, так и в печдх сопротивления в восстановительной атмосфере при температурах 1100- 1150°С.

Сплав в качестве припоя хорошо смачивает поверхности стали и твердого сплава, обеспечивая требуемую механическую прочность паяного соединения. По совокупности свойств новый сплав

удовлетворяет требованиям, предъявляемым к припоям для пайки твердосплавного инструмента.

Формула изобретения Сплав на основе меди преимущественно для пайки соединений твердый сплав- сталь, содержащий никель, кремний, железо и фосфор, отличающийся тем, что, с целью снижения температуры плавле- ния сплава и повышения механической прочности паяного соединения, он дополнительно содержит кобальт при следующем соотношении компонентов мас.%:

никель1,0-2,0

кремний1.2-2,0

железо0,1-0,7

кобальт0.1-0,5

фосфор0.001-0,1

медьостальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ ДЛЯ ПАЙКИ ИНСТРУМЕНТА | 1992 |

|

RU2076795C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРИПОЯ | 1995 |

|

RU2124425C1 |

| ПРИПОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1991 |

|

RU1793619C |

| ПРИПОЙ НА ОСНОВЕ МЕДИ | 2004 |

|

RU2273556C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2585598C1 |

| Припой для пайки железокобальтовых сплавов | 1989 |

|

SU1673351A1 |

| Припой для пайки резцов из нитрида бора | 1977 |

|

SU624751A1 |

| Припой для пайки алюминия и его сплавов | 2016 |

|

RU2622477C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2584357C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

Сплав предназначен для пайки соединений твердый сплав - сталь. Сплав содержит, мас.%: никель - 1..0; кремний - 1,2-2,0; железо - 0,1-0,7; кобальт - 0,1-0,5; фосфор-0.001-0,1; медь-остальное. Свойства сплава следующие: гср - 232-296 МПа, интервал плавления: Ts 1010-1020°C, TL- 1040-1050°С. 2 табл.

Таблица 1

| Патент США № 4466939, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-12-20—Подача