Изобретение относится к области судостроения и может быть использовано в гребных валах, в частности в их трубчатых секциях, выполненных из композиционных материалов (КМ).

Известна труба гребного вала из КМ, выбранная в качестве прототипа, которая содержит полый каркас из разнородных слоев высокомодульных армирующих нитей.

Известная труба обладает недостаточной надежностью из-за невысокой несущей способности при изгибе: ее спиральные оси преждевременно теряют устойчивость от изгиба или сдвига; при циклическом изгибе волокна в верхних поверхностных слоях отслаиваются вследствие возникновения больших сдвиговых напряжений, что приводит к нарушению структуры трубы и выходу конструкции из строя.

Цель изобретения - создание конструкции трубы гребного вала, обеспечивающей совместность работы всех ее слоев КМ, с учетом регулирования величины крутильной жесткости, что в результате приведет к повышению несущей способности, а следовательно, и к повышению надежности всей конструкции.

Для достижения указанной цели в трубе гребного вала из КМ, содержащей полый каркас из разнородных слоев со спирально-перекрестным расположением высокомодульных армирующих нитей, каркас снабжен слоями тканой армировки, расположенной нитями утка вдоль, а нитями основы поперек трубы, выполненными с объемным соотношением нитей основы и утка от 0,5: 1 до 3: 1 при объемном соотношении слоев тканой армировки и слоев каркаса со спирально-перекрестным расположением высокомодульных армирующих нитей от 1: 9 до 1: 0,53.

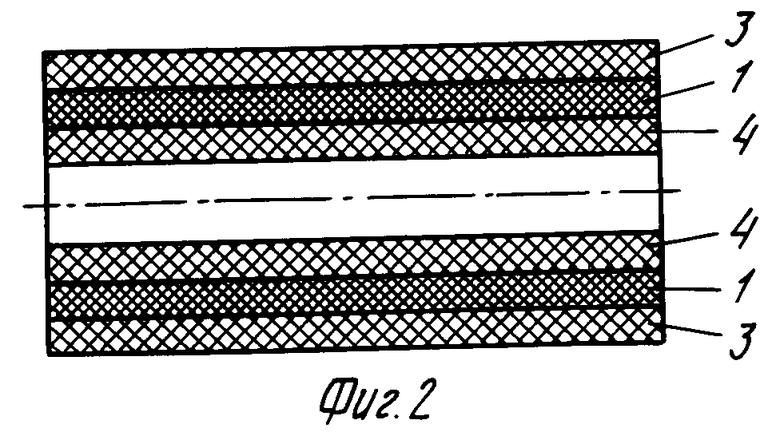

На фиг. 1 представлена труба гребного вала из КМ, общий вид; на фиг. 2 - труба, продольное сечение; на фиг. 3 - то же, поперечное сечение.

Труба гребного вала из КМ содержит каркас 1 со спирально-перекрестным расположением высокомодульных армирующих нитей 2. Снаружи и изнутри каркас 1 со держит слои тканой армировки 3 и 4. Нити основы 5 слоев тканой армировки 3 и 4 расположены поперек трубы (в окружном направлении), а нити утка 6 - вдоль трубы вала. Нити основы 5 к нитям утка 6 слоев тканой армировки 3 и 4 взяты в объемном соотношении от 0,5: 1 до 3: 1, а общий объем слоев тканой армировки 3 и 4 к объему слоев каркаса 1 со спирально-перекрестным расположением армирующих нитей 2 составляет от 1: 9 до 1: 0,53.

Трубу гребного вала изготавливают намоткой по выбранной схеме расположения слоев тканой армировки 3 и 4 и слоев каркаса 1 со спирально-перекрестным расположением высокомодульных армирующих нитей 2. Намотку производят на оправку. Наматывают предварительно пропитанный связующим весь армирующий материал, затем производят термообработку и съем готового изделия.

В качестве армирующего материала используют стеклянные, органические или другие высокомодульные нити и ткани, в качестве связующего - эпоксидную смолу.

Для доказательства действительного повышения надежности предлагаемой конструкции трубы гребного вала из КМ рассмотрим сначала несущую способность при изгибе и кручении каркаса из слоев со спирально-перекрестным расположением высокомодульных армирующих нитей (как в прототипе).

Для высокомодульных композиционных материалов упругие характеристики каркаса из спирально-перекрестных слоев определяются по схеме сетчатой модели.

Ex≃ fv·Eв·cos4ϕ

Ey≃ fv·Eв·sin4ϕ (1) где ϕ- угол армирования волокон относительно оси вала.

Критические напряжения потери устойчивости от сжатия σкр и кручения τкр определяются выражениями:

σкр= 0,577 ·

·  = f

= f ;

;

τкр= 0,377 = f

= f

. (2)

. (2)

С учетом (1) выражения критических напряжений при сжатии от изгиба и кручения принимают вид:

σ кр = f3(sin2ϕ ); τкр= f4(cos1,5ϕ·sin2,5ϕ). (3)

В табл. 1 показан характер изменения σкр, τкр от угла ϕармирования.

Анализ характера изменения f3, f4 показывает, что изменение угла армирования ϕ в пределах 30-60о приводит к снижению несущей способности при изгибе примерно на 15% . Несущая способность при кручении падает на эту же величину в пределах углов армирования 40-65о.

При изгибе каркаса из спирально-перекрестных слоев возникают два основных типа напряжений - σ1 - напряжения вдоль волокон и τ12 - напряжения сдвига в связующем:

σ1=

τ12 = 0,5 σx sin2ϕ . (4)

Эти напряжения приводят к разрушению волокон при изгибе или к растрескиванию связующего.

В табл. 2 показан характер изменения σ1 и τ12 в зависимости от угла армированияϕ при безразмерном напряжении σx = 1,0.

Анализ табл. 2 показывает, что несущая способность каркаса из слоев спирально-перекрестной структуры с углами армирования ϕ= 30-60о при изгибе определяется путем пределом растрескивания связующего при сдвиге τ12( σВ) и составляет 10-19% от σв, а порог несущей способности каркаса, определяемый прочностью волокон σ1( σВ), значительно выше и составляет 25-75% от σв.

При кручении каркаса из спирально-перекрестных слоев композиционного материала зависимости напряжений в волокне σ1 и связующем τ12 имеют вид (5)

(5)

В табл. 3 показан характер изменения σ1, τ12 в рассматриваемом диапазоне углов армирования ϕ.

Анализ табл. 3 показывает, что в пределах рассматриваемых изменений угла армирования прочность при кручении каркаса σ1(σв) из спирально-перекрестных слоев снижается примерно на 15% , но при этом сдвиговая прочности каркаса τ12(τxy) ограничивается более узким диапазоном ϕ= 40-50о, на границах которого удается реализовать несущую способность всего лишь на уровне 30-46% от σВ однонаправленных волокон, в противном случае уровень прочности τ12( σв) составит 10-16% от σв.

Таким образом, труба гребного вала, выполненная в виде каркаса из слоев со спирально-перекрестным расположением высоко-модульных армирующих нитей, не обеспечивает наиболее эффективного использования высоких прочностных свойств композиционного материала при нагрузках на изгиб и кручение, так как в обоих случаях несущая способность конструкции будет определяться порогом растрескивания связующего, а не прочностью волокон.

Настоящее изобретение основано на сочетании каркаса из вышеуказанных слоев со слоями тканой армировки с ориентацией нитей основы поперек трубы (в окружном направлении), а нитей утка - вдоль трубы.

Для обоснования этого решения проанализируем несущую способность тканых слоев при изгибе и кручении. Напряжения изгиба σх и кручения τxy, возникающие в оболочке со срединным радиусом R и толщиной δ:

σx=

τxy=  . (6)

. (6)

Критические напряжения потери устойчивости ортотропной оболочки из композиционного материала от сжатия σкр и кручения τкр определяется выражениями (2).

Анализ этих выражений показывает, что их величины определяются, в основном, показателем анизотропии λ= Еy/Ex.

Для ортотропных тканей модули упругости Ех, Еy в главныфх осях ортотропии с большой точностью определяются через модуль упругости элементарного волокна Ев:

Ex≃ fv·

Ey≃ fv·  , (7) где fv - объемное содержание волокон в элементарном слое ткани.

, (7) где fv - объемное содержание волокон в элементарном слое ткани.

Подставив (7) в (2), получим зависимости для критических напряжений от показателя λ:

σкр=  ;

;

τкр=  (8)

(8)

В табл. 4 показан характер изменения  ,

,  при 0,2 < λ< 8,0.

при 0,2 < λ< 8,0.

Анализ характера изменения  ,

,  показывает, что изменение показателя ортотропии λ в пределах от 0,3 до 3,0 приводит к снижению уровня критических напряжений от сжатия не более, чем на 15% ; для критических напряжений от сдвига этот диапазон ограничен значениями λот 0,5 до 6,0.

показывает, что изменение показателя ортотропии λ в пределах от 0,3 до 3,0 приводит к снижению уровня критических напряжений от сжатия не более, чем на 15% ; для критических напряжений от сдвига этот диапазон ограничен значениями λот 0,5 до 6,0.

Для достижения максимальных значений критических напряжений σх, τкрцелесообразно использовать ткани с λ= 0,5-3,0. Это означает, что соотношение нитей в ткани по основе и утку ограничивается диапазоном от 0,5: 1 до 3: 1.

По аналогии с выражением (7) прочность ткани  ,

,  в зависимости от показателя ортотропии:

в зависимости от показателя ортотропии:

;

;

, (9) где σв - прочность однонаправленного композиционного материала с тем же исходным волокном и объемным содержанием fv.

, (9) где σв - прочность однонаправленного композиционного материала с тем же исходным волокном и объемным содержанием fv.

Для рассматриваемого диапазона λ- прочность слоев тканой армировки при изгибе изменяется в пределах от 67о до 25% от σв однонаправленного композиционного материала (табл. 5).

Как показывают экспериментальные исследования, прочность тканых композиционных материалов при сдвиге  слабо зависит от показателей анизотропии. Она определяется для композиционных материалов, выполненных на основе тканого армирующего материала и полимерного связующего, в основном, типом плетения волокон и составляет 0,165-0,300 σв, что значительно выше показателя 0,05-0,08 σв, характерного для однонаправленного композиционного материала (табл. 2), т. е.

слабо зависит от показателей анизотропии. Она определяется для композиционных материалов, выполненных на основе тканого армирующего материала и полимерного связующего, в основном, типом плетения волокон и составляет 0,165-0,300 σв, что значительно выше показателя 0,05-0,08 σв, характерного для однонаправленного композиционного материала (табл. 2), т. е.  находится на нижнем уровне прочность

находится на нижнем уровне прочность  при изгибе для λ= 0,5-3,0.

при изгибе для λ= 0,5-3,0.

Таким образом, анализ несущей способности тканых и спиральных слоев при изгибе и кручении позволяет отметить следующие закономерности:

- диапазон углов армирования спиральных слоев, обеспечивающих максимальную несущую способность вала составляет 30-60о при изгибе и 40-65о - при кручении. При этом если уровень разрушающих напряжений волокон от изгиба и кручения находится на уровне разрушающих слоев тканой армировки, то прочность при сдвиге может достичь уровня 5-8% от предельных характеристик композиционного материала при изгибе:

- при использовании тангенциальных слоев ткани максимальная несущая способность вала из композиционного материала при изгибе и кручении реализуется при соотношении нитей в направлении основы и утка в диапазоне от 0,5: 1 до 3: 1. Прочность при этом составляет 25-67% от предельных характеристик композиционного материала при изгибе и 16-30% - при кручении.

Для получения конструкции вала из композиционного материала с высокой несущей способностью необходимо использование комбинированного пакета тканых и спиральных слоев, что позволит избежать преждевременного исчерпания прочности тканых слоев от сдвига при кручении, а спиральных слоев - от сдвига при изгибе, т. е. использовать лучшие прочностные показатели каждого компонента пакета, и использовать диапазон армирования спиральных слоев ϕ= 30-60о целиком, так как прочностные ограничения, накладываемые на угол ϕ (табл. 1 и 3) вызваны исходными предпосылками, когда интенсивность напряжений от изгиба и кручения одинакова: σизг = τкр = 1,0.

Для конкретной конструкции это будет определяться отношением Мкр/Мизг, что позволит при поиске оптимального варианта пакета варьировать как толщинами составляющих компонент (ткани и спиральных слоев), так и значениями углов армирования: при малых значениях Мкр/Мизг: ϕ->30о, при больших значениях Мкр/Мизг: ϕ->40-65о.

Такое расширение диапазона углов армирования существенно упрощает технологические ограничения, которые возникают особенно при намотке толстостенных валов из-за возрастания угла армирования ϕ(δ) по мере набора толщины пакета композиционного материла. В случае узкого диапазона ϕэто приводит к необходимости постоянного изменения программы намотки, увеличению длительности цикла и стоимости изготовления конструкции.

Помимо выбора конструктивных схем с учетом прочностных ограничений, основной задачей при создании валопроводов является определение собственных частот крутильных колебаний системы выявление резонансных оборотов, при которых происходит самораскачивание механизма привода. Для надежной работы конструкции совершенно необходимым является поднятие резонансных частот выше диапазона эксплуатационных частот вращения вала. Все это напрямую связано с повышением крутильной жесткости трубы гребного вала.

Ниже приводится оценка крутильной жесткости комбинированного пакета тканых и спиральных слоев трубы гребного вала из композиционного материала.

Известно, что круговая частота колебаний одномассовой системы (для вала постоянного сечения с закрепленным на нем грузом)

P=  , (10) где ζm - момент инерции груза,

, (10) где ζm - момент инерции груза,

C=  - жесткость вала,

- жесткость вала,

Gхy - модуль упругости материала вала на сдвиг,

ζр - полярный момент инерции сечения,

l - длина вала.

Общий вид зависимости (10) сохраняется и для многомассовой крутильной системы, поэтому для повышения уровня резонансных частот при выбранной форме поперечного сечения необходимо достижение максимума Gxyдля пакета вала.

Для произвольной схемы армирования пакета

Gxy=  (E

(E , (11) где E1i, E2i, C12, μ12 - модули упругости и сдвига и коэффициент Пуансона i-того слоя.

, (11) где E1i, E2i, C12, μ12 - модули упругости и сдвига и коэффициент Пуансона i-того слоя.

Для предлагаемой схемы армирования выражение (11) можно представить в упрощенном виде:

Gxy= x·G - относительная толщина слоев тканой армировки по отношению к общей толщине пакета,

- относительная толщина слоев тканой армировки по отношению к общей толщине пакета,

GxyТК, GxyСП - модули сдвига слоев тканой армировки и слоев со спирально-перекрестным расположением армирующих нитей соответственно.

Анализ выражения (11) показывает, что в общем случае модуль сдвига пакета зависит от модуля сдвига слоя С12, так и добавки от модулей упругости Е1, Е2i. Для однонаправленных волокон (Е1 > Е2 > С12) вторая компонента будет превалирующей, т. е.

Gxy≃ E1·sin2ϕ·cos2ϕ. (13)

Для слоев тканой армировки выполненных тангенциальной намоткой

G

Расчетные зависимости модуля сдвига от угла армирования для полимерных композиционных материалов показывают, что характер изменения Gxy(ϕ) имеет в рассматриваемых диапазонах следующий вид (табл. 6):

Gxy = (0,65-0,76) Gxymax, где Gxymax = 0,25Е при ϕ= ±45о. При этом абсолютные значения Gxymax для каркаса из слоев спирально-перекрестного расположения армирующих нитей лежат в пределах 1200-5800 кг/мм2, а для слоев тканой армировки - всего лишь на уровне 200-1400 кг/мм2.

Проведем численный анализ выражения (12) на примере стеклопластика. Этот материал характерен тем, что при самом низком значении модуля упругости вдоль армирования Е1≈4000-6000 кг/мм2 он в тканом исполнении обладает максимальным модулем сдвига в плоскости слоя G12 = 700-1400 кг/мм2, поэтому вклад этих компонент в Gxy соизмерим друг с другом.

Рассмотрим комбинации тканых и спиральных слоев со следующими параметрами:

GxyТК = 700-1400 кг/мм2;

GxyСП = 0,65-1,0 Gxymax = 780-1500 кг/мм2, где Gxymax = 1200-1500 кг/мм2 - значение модуля сдвига пакета слоев стеклопластика с углом ϕ= ±45о при различных типах связующих. Расчетные данные приведены в табл. 7.

Анализ табл. 7 показывает, что для диапазона х = 0,1-0,65 комбинации всех рассмотренных сочетаний тканых и спиральных слоев имеют модуль сдвига большей предельной характеристики для данного материала 0,65 ˙Gxymax, с учетом 15% технологических разбросов это составит для стеклопластика 663-1275 кг/мм2.

Этот диапазон сохранится и для других типов полимерных композиционных материалов, т. к. помимо относительного увеличения значения Gxy каркаса из слоев со спирально-перекрестным расположением армирующих нитей в рассматриваемом диапазоне углов до 0,76 Gxymax (табл. 4). При переходе на более высокомодульные волокна происходит абсолютное увеличение крутильной жесткости (Gxy Ip) за счет изменения модуля упругости волокон Е1 (13), не говоря уже о существующем дополнительном резерве из-за их более высоких коэффициентов весового совершенства материалов Ксmax, увеличение полярного момента инерции при сохранении веса конструкции.

Соотношение слоев тканой армировки и слоев со спирально-перекрестным расположением высокомодульных армирующих нитей, определенное как 0,1 ≅х ≅0,65, где х = δТК/δ в связи с тем, что δСП= δ-δТК, можно записать как

0,1 ≅  ≅ 0,65 или

≅ 0,65 или  ≅

≅  ≅

≅  , или 1: 9 ≅

, или 1: 9 ≅  ≅ 1: 0,53, что соответствует заявляемому соотношению.

≅ 1: 0,53, что соответствует заявляемому соотношению.

Таким образом, изобретение позволяет повысить крутильную жесткость конструкции гребного вала с трубой из композиционного материала при одновременном увеличении ее удельной прочности.

П р и м е р конкретного выполнения.

Образец стеклопластиковой трубы гребного вала был изготовлен намоткой на оправку двух пакетов слоев (наружного и внутреннего) тканой армировкой из стеклянной ткани марки ТСУ 8/3 - ВМ 78/ТУ 6-11-292-84), пропитанной эпоксидной смолой марки ЭХД-YI (ТУ В3-708-85), и одного среднего слоя каркаса со спирально-перекрестным расположением армирующих нитей ( ϕ= ± 45о) из стеклянного ровинга марки РВМН 10-1260-80 (ТУ 6-11-370-75, пропитанного эпоксидной смолой марки ЭХД-МК (ОСТ 3-3759-80).

Стеклянная ткань упомянутой марки имеет 24 + 1 нитей в основе и 32±1 нитей по утку (из расчета на один сантиметр), что соответствует заявляемому диапазону (0,75: 1). Общая толщина слоев каркаса образца трубы составила 10,0 мм. Модельные образцы с различными схемами армирования прошли статические испытания при изгибе и кручении (табл. 8).

Анализ результатов испытаний подтверждает, что данное техническое решение позволяет повысить способность конструкции гребного вала из композиционного материала от изгибных нагрузок при сохранении высокого уровня крутильной жесткости и прочности при кручении, это приведет к повышению надежности и увеличению срока максимальной эксплуатации вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОНЖЕРОН КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 1991 |

|

RU2005652C1 |

| ЗАЩИТНАЯ ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2096678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ-ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107622C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2111120C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2097197C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1993 |

|

RU2079762C1 |

| ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2531108C1 |

| ОПОРНЫЙ ШПАНГОУТ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169306C2 |

| АРМИРОВАННАЯ ТРУБА-ОБОЛОЧКА ДЛЯ ВЫСОКОГО ДАВЛЕНИЯ | 1998 |

|

RU2147355C1 |

| ПУСКОВАЯ ТРУБА | 1997 |

|

RU2117899C1 |

Использование: в судостроении. Сущность изобретения: труба вала выполнена из совместно работающих разнородных силовых слоев каркаса 1 со спирально-перекрестным расположением высокомодульных армирующих нитей 2 и слоев тканой армировки 3, 4 при их объемном соотношении от 1 : 9 до 1 : 0,53. В слоях тканой армировки 3, 4 уток 6 расположен вдоль оси трубы, а основа 5 направлена по кольцу. Соотношение утка 6 и основы 5 составляет от 0,5 : 1,0 до 3,0 : 1,0. 3 ил. , 8 табл.

ТРУБА ГРЕБНОГО ВАЛА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, содержащая полый каркас из разнородных слоев со спирально-перекрестным расположением высокомодульных армирующих нитей, отличающаяся тем, что полый каркас снабжен слоями тканой армировки, расположенной нитями утка вдоль, а нитями основы поперек трубы, выполненными с объемным соотношением нитей основы и утка 0,5 : 1 - 3 : 1 при объемном соотношении слоев тканой армировки и слоев каркаса со спирально-перекрестным расположением высокомодульных армирующих нитей 1 : 9 - 1,0 : 0,53.

Авторы

Даты

1994-04-30—Публикация

1992-07-22—Подача