Изобретения относятся к области машиностроения и могут быть использованы в трубах-оболочках из композиционных материалов, применяемых в изделиях авиационно-космической техники, баллонах давления, трубопроводах нефтехимической и газовой промышленности, строительстве, при прокладке коммуникаций.

Известна труба-оболочка в виде тела вращения из композиционных материалов (патент США N 4530379, кл. 138-109, 1985), содержащая соответствующий ее профилю каркас, выполненный из повторяющихся по толщине его стенки слоев систем перекрещивающихся спиральных и кольцевых лент из одонаправленных нитей, скрепленных отвержденным полимерным связующим. Кольцевые ленты расположены под углом 80-90o к оси оболочки, спиральные под углом 5-75o. Оболочка обладает низкой межслоевой прочностью.

В высокопрочных трубах из композиционных материалов (заявка Франции N 2310517, кл. F 16 L 9/12, 1977) для увеличения межслоевой прочности используют слои стеклоткани.

Для повышения эффективности труб (патент США N 4469138, кл. 238-174, 1984) используют модифицированные термопласты для обеспечения лучшего взаимодействия с армирующим волокном.

В высокопрочных структурах труб-оболочек из композиционных материалов (заявка Японии N 2970797, кл. F 16 B 7/20, B 64 B 1/08, 1990) для защиты стенки применены защитные слои типа резины, что увеличивает вес.

В высокопрочных оболочках (патент США N 3047191, кл. 220-83, 1962) количество слоев спиральной и кольцевой намотки выбирается из условия равной прочности их стенок. Изменяя угол укладки спиралей лент, получают заданную структуру армирования.

Проектирование оболочек производится с учетом допущений, что связующее действует как среда, передающая равномерно напряжения по всей намотанной конструкции, максимально допустимые деформации выше деформаций волокна. Использование подходящего связующего, модуль упругости которого значительно ниже модуля упругости волокна, гарантирует, что произойдет разрушение волокна, а не связующего, и тем самым будет обеспечена максимальная эффективность.

(Росато Д.В. Грове К.С. Намотка стеклонитью. М. Машиностроение, 1969, с. 188-191, 207-220).

Однако, как показывают испытания труб (Справочник по композиционным материалам. /Под ред. Дж. Любина, М. Машиностроение, 1988, т. 11 с. 231-237) при нагружении сравнительно быстро начинается растрескивание связующего, полученные характеристики носят нелинейный характер, из-за расслоений начинается утечка среды. Эффективность труб из высокомодульных волокон и эпоксидного связующего может быть повышена, как отмечается, с использованием термопластичных слоев и за счет уплотнения нитей. Из-за различной ориентации волокон между слоями возникают межслойные касательные напряжения, приводящие к преждевременному разрушению трубы. (А. Келли, Высокопрочные материалы. М. Мир, 1976, с. 202-206).

Явление разрушения связующего в процессе деформирования имеет место из-за хрупкого разрушения слоев, растягиваемых поперек волокон, что приводит к значительному снижению жесткости материала. Нарушение сплошности композиционного материала наступает при нагрузках весьма далеких от разрушающих. Об этом свидетельствует начало нелинейного участка зависимости деформацией от внутреннего давления. Растрескивание связующего ухудшает характеристики усталостной прочности и приводит к ряду других нежелательных явлений, в частности, разгерметизации. Введение защитного покрытия ухудшает массовые характеристики изделия.

(И.Ф. Образцов, В.В. Васильев, В.А. Бунаков. Оптимальное армирование оболочек вращения из композиционных материалов. М. Машиностроение, 1977 с. 19-29, 125)

Для увеличения связей нитей с матрицей их пропитывают латексным составом (В.В. Рагулин. Технология шинного производства. изд. 2-е, М. Химия, 1975, с. 93, 96). Однако, нити истираются и этого решения недостаточно. Ближайшим аналогом, выбранным в качестве прототипа, является несущая труба-оболочка в виде тела вращения из композиционных материалов, соответствующий ее профилю каркас, выполненный из повторяющихся по толщине его стенки слоев систем перекрещивающихся спиральных и кольцевых лент из однонаправленных нитей, скрепленных отвержденным полимерным связующим (Д.В.Росато, Грове К.С. Намотка стеклонитью. М. Машиностроение, 1969, с. 105-220).

Вся проблема надежности труб-оболочек из композиционных материалов зависит от того, какое найдено техническое решение эффективной связи волокон и связующего в выбранной структуре армирования. Известный уровень техники в выбранных направлениях достигается либо в подборе упругих характеристик волокна и связующего, либо за счет введения герметизирующих слоев и покрытий. И в этом, и в другом случаях трубы-оболочки из композиционных материалов обладают вследствие введения соответствующего коэффициента безопасности повышенными весом, материалоемкостью, трудоемкостью и энергозатратами.

Основной задачей разработки является создание несущих труб-оболочек из композиционных материалов таких конструкций, которые исключили бы вышеуказанные недостатки, чтобы в их основе было реализовано полное взаимодействие упругих свойств нити и связующего без их разрушения вплоть до предельно максимально возможных механических показателей исходных компонентов.

Цель изобретения повышение прочности, герметичности, надежности труб-оболочек из композиционных материалов, уменьшение их массы, снижение коэффициента безопасности до минимально стабильного значения, уменьшение расхода материалов и энергозатрат на их переработку.

Основная задача решена и технический результат достигнут за счет иного подхода к взаимодействию армирующей нити и связующего в композиционной структуре трубы-оболочки и его реализации с тем, чтобы сдвиговые напряжения и деформации не приводили к разрушению нити в поперечном направлении и преждевременному разрушению конструкции и выходу ее из строя. Волокна в нити и сама нить закрепляются соответственно высокопрочным и высокожестким связующим и податливым связующим настолько эффективно, чтобы не было поперечных и межслойных разрушений, была полная гармонизация работы этих составляющих элементов в конструкции. Новая концепция реализована следующим образом.

В несущей трубе-оболочке в виде тела вращения из композиционных материалов, содержащей соответствующий ее профилю каркас, выполненный из повторяющихся по толщине его стенки слоев систем перекрещивающихся спиральных и кольцевых лент из однонаправленных нитей, скрепленных отвержденным полимерным связующим, однонаправленные нити перекрещивающихся спиральных и кольцевых лент слоев каркаса выполнены в виде жесткой структуры оболочка-ядро, в ядре которых содержатся высокомодульные нити, а оболочка выполнена из термореактивного эпоксисодержащего связующего при объемном соотношении ядра и оболочки 1: 0,3-1: 0,45, в качестве скрепляющего однонаправленные нити отвержденного полимерного связующего содержит термопластичное связующее типа термопласта при объемном соотношении однонаправленных нитей и полимерного связующего 1:0,3-1:0,45. В другом варианте в качестве скрепляющего однонаправленные нити жесткой структуры оболочка-ядро отвержденного полимерного связующего труба-оболочка содержит упругоэластичное связующее типа резины, полиуретана в тех же объемных соотношениях нити и связующего.

Отличительными особенностями предложенных несущих труб-оболочек из композиционных материалов являются следующие признаки:

по варианту I:

выполнение однонаправленных нитей перекрещивающихся спиральных и кольцевых лент слоев каркаса в виде жесткой структуры оболочка-ядро,

наличие в ядре высокомодульных нитей и выполнение отвержденной оболочки из термореактивного эпоксисодержащего связующего,

объемное соотношение ядра и оболочки нити 1:0,3-0,45,

наличие термопластического связующего типа термопласта в качестве скрепляющего однонаправленного полимерного связующего,

объемное соотношение однонаправленных нитей и полимерного связующего 1: 0,3-1:0,45.

по варианту II:

те же самые признаки за исключением матрицы композитной трубы-оболочки, в которой в качестве скрепляющего однонаправленные нити полимерного связующего содержится упругоэластичное связующее типа резины, полиуретана.

Отличительные признаки являются существенными, поскольку каждый из них в отдельности и совместно направлен на решение поставленной задачи и достижение нового технического результата. Невыполнение однонаправленных нитей в виде жесткой структуры оболочка-ядро, в ядре которых содержатся высокомодульные нити, а в оболочке термореактивное связующее, и невыполнение из них трубы-оболочки на основе термопластичной или упругоэластичной матрицы не позволяет найти более эффективное решение по созданию прочных и надежных изделий. Наличие высокопрочных нитей со слабо закрепленными в них волокнами, помещенными в термопластичную или упругоэластичную, или еще хуже в термореактивную матрицу приводит к преждевременному поперечному разрушению нитей и волокон от больших сдвиговых деформаций и напряжений и, следовательно, к неполной реализации высокого потенциала прочности самих волокон. Объемные соотношения как отличительные особенности вариантов труб-оболочек обеспечивают наиболее лучшие их конструктивные свойства, технологичность в переработке. Указанные отличительные существенные признаки являются новыми для труб оболочек из композиционных материалов, так как их использование в известном уровне техники, аналогах и прототипе, не обнаружено, что позволяет характеризовать предложенные технические решения, варианты, соответствующими критерию "новизна".

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу двумя параллельными вариантами, достичь новый технический результат, что позволяет характеризовать новые технические решения существенными отличиями от известного уровня техники, аналогов и прототипа. Новые технические решения являются результатом научно-исследовательской работы, творческого вклада, получены нетрадиционным путем проектирования высокопрочных оболочек, без использования стандартных, проектировочных разработок или каких-либо известных рекомендаций в данной области техники по своей оригинальности и содержательности соответствуют критерию "изобретательский уровень".

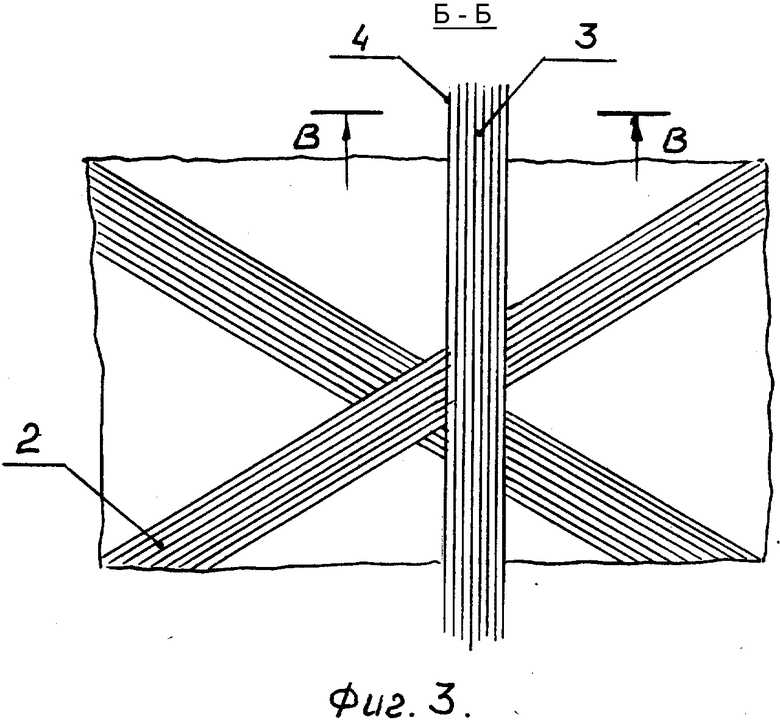

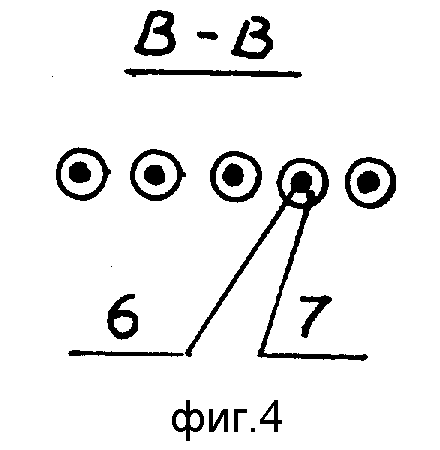

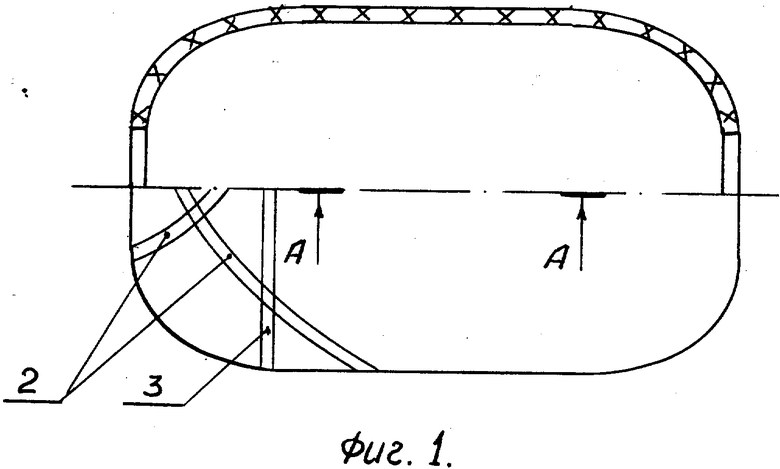

На фиг. 1 предоставлена несущая труба-оболочка в виде тела вращения из композиционных материалов; на фиг. 2 разрез А-А на фиг.1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 разрез В-В на фиг. 3.

Несущая труба-оболочка в виде тела вращения из композиционных материалов содержит соответствующий ее профилю каркас, выполненный из повторяющихся по толщине его стенки слоев 1 систем перекрещивающихся спиральных и кольцевых лент 2, 3 из однонаправленных нитей 4, скрепленных отвержденным полимерным связующим 5. Однонаправленные нити 4 перекрещивающихся спиральных и кольцевых лент 2, 3 слоев 1 каркаса выполнены в виде жесткой структуры оболочка-ядро, в ядре 6 которых содержатся высокомодульные нити, а оболочка 7 выполнена отвержденной из термореактивного эпоксисодержащего связующего при объемном соотношении ядра 6 и оболочки 7 1:0,3-1:0,45, в качестве скрепляющего однонаправленные нити 4 отвержденного полимерного связующего 5 содержит термопластичное связующее типа термопласта (вариант I) или упругоэластичное связующее типа резины, полиуретана (вариант II) при объемном соотношении (для обоих вариантов) однонаправленных нитей 4 и полимерного связующего 5 1: 0,3-1:0,45.

Порядок изготовления несущих труб-оболочек в виде тел вращения из композиционных материалов с использованием новых технических решений заключается в следующем.

На высокомодульные нити 6 наносят и отверждают на них термореактивное эпоксисодержащее связующее с образованием вокруг них оболочек 7, придающее им новое образование жесткой структуры оболочка-ядро, затем на полученные нити 4 поверх отвержденной оболочки 7 наносят термопластичное или упругоэластичное связующее определенной вязкости, соответственно термопласт или резину, полиуретан и в неотвержденном виде с ним нити наматывают на оправку по выбранной схеме намотки и ориентации несущих слоев 1 системами перекрещивающихся спиральных и кольцевых лент 2, 3 с последующим отверждением полимерного связующего 5 и извлечением оправки.

При объемной доле 0,3 связующего для образования оболочки 7 обеспечивается сплошность покрытия высокомодульных нитей 6, при значении доли меньше указанной, сплошность нанесения связующего не обеспечивается, толщина оболочки 7 неравномерная, что приводит к выбраковке нитей 4. При объемной доле 0,45 связующего для образования оболочки 7 обеспечивается равномерный нанос связующего на высокомодульные нити 6, при превышении этой доли наблюдаются потеки связующего, ухудшается технология переработки нитей 4. Учитывая, что связующее на нити 6 полностью отверждается после пропитки и содержится в объемном соотношении 0,3-0,45 ее объема с точки зрения наилучшей технологической переработки такое его количество является оптимальным и эффективным для придания однонаправленным нитям 4 структуры оболочка-ядро повышенной жесткости и прочности, элементарные волокна в высокомодульных нитях 6 не разрушаются и воспринимают нагрузки единым пучком. При объемной доле 0,3 полимерного связующего 5, нанесенного на однонаправленные нити 4, обеспечивается сплошность стенки тубы-оболочки, ее герметичность, уменьшение этой доли не обеспечивает герметизацию стенки трубы-оболочки. При объемной доле 0,45 связующего 5, нанесенного на однонаправленные нити 4 обеспечивается равномерный нанос связующего, повышенная надежность, герметизация стенки трубы-оболочки, при превышении этой доли значительно возрастает толщина стенки и вес трубы-оболочки, что неприемлемо. Нанесение полимерного связующего 5 в пределах 0,3-0,45 объема нити 4 обеспечивается наилучшая перерабатываемость материала, повышенная прочность конструкции и ее эффективность.

При нагружении трубы-оболочки предложенных вариантов взаимодействие однонаправленных нитей со связующим реализуется следующим образом. Каждая однонаправленная нить 4, состоящая из высокомодульных нитей 6, омоноличена термореактивным эпоксисодержащим связующим и имеет жесткую структуру оболочка-ядро, в продольном направлении эта нить имеет достаточную гибкость, обеспечивающую ее перерабатываемость в изделие. При воздействии на эту нить поперечных сдвиговых напряжений, нить, ее скрепленные волокна не разрушаются и работают совместно в матрице-связующем 5, воспринимают нагрузки единым пучком. Нить 4 упруго изгибается и своим прогибом эффективно отслеживает деформации связующего до самых высоких пределов напряжения.

Проведенные испытания труб-оболочек диаметром 400 мм из композиционных материалов на основе арамидных волокон, в предложенных вариантах исполнения, подтвердили высокую прочность, герметичность и надежность в отличие от труб-оболочек, изготовленных с использованием традиционных технических решений. Их эффективность выражается в уменьшении толщин стен, уменьшении веса труб-оболочек, экономии расхода армирующих и полимерных материалов до 10% и уменьшении энергозатрат.

Таким образом, новые технические решения при реализации в трубах-оболочках из композиционных материалов обладают промышленной воспроизводимостью, эффективны и полезны, соответствуют и критерию "Промышленная применимость", т.е. уровню изобретений.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2111120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ-ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107622C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099194C1 |

| СЕТЧАТАЯ ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2149761C1 |

| СЕТЧАТАЯ ОБОЛОЧКА ВРАЩЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2153419C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2103200C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА, ПАНЕЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УЗЕЛ СОЕДИНЕНИЯ ПАНЕЛЕЙ | 1996 |

|

RU2103198C1 |

| РАКЕТА КОСМИЧЕСКОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2210726C1 |

| НЕРВЮРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕЕ ПЛОСКОЙ РЕБЕРНО-ЯЧЕИСТОЙ СТРУКТУРЫ | 1997 |

|

RU2116934C1 |

| АДАПТЕР В ВИДЕ СЕТЧАТОЙ ОБОЛОЧКИ ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2148496C1 |

Использование: изобретения относятся к области машиностроения и могут быть использованы в трубах-оболочках из композиционных материалов, применяемых в изделиях авиационно-космической техники, трубопроводах нефтехимической и газовой промышленности, строительстве, при прокладке коммуникаций. Труба-оболочка из композиционных материалов содержит нити в виде жесткой структуры оболочка-ядро, в ядре которых содержатся высокомодульные нити, а в оболочке - полностью отвержденное термореактивное эпоксисодержащее связующее. Упругое деформирование нитей в матрице - термопластичном или упруго-эластичном связующем, сопровождается без разрушения вплоть до предельных нагрузок, чем обеспечивается высокая прочность, герметичность и надежность труб-оболочек, 2 с.п. ф-лы, 4 ил.

| Росато Д.В., Грове К.С | |||

| Намотка стеклонитью.- М.: Машиностроение, 1969, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1997-11-27—Публикация

1996-07-01—Подача