Изобретение относится к машиностроению и может быть использовано в трубах-оболочках из композиционных материалов, применяемых в изделиях авиационно-космической техники, строительстве, при прокладке коммуникаций.

Известна труба-оболочка в виде тела вращения из композиционных материалов, содержащая ячеистый каркас, образованный из повторяющихся по толщине стенки слоев систем перекрещивающихся спиральных и кольцевых лент, образующих ромбовидные и треугольные элементы жесткости, выполненные из однонаправленных нитей, скрепленных полимерным связующим [1].

Основной недостаток трубы-оболочки заключается в отсутствии надежного скрепления лент в слоях по направлениям траекторий их ориентации.

Известна оболочка из неметаллических материалов, состоящая из защитного слоя и несущего слоя в виде решетки и из стекложгутов, пропитанных связующим [2].

Между жгутами в радиальном направлении отсутствует монолитное заполнение, что снижает прочность конструкции при сдвиговых деформациях.

Известна несущая труба-оболочка в виде тела вращения из композиционных материалов, содержащая соответствующий ее профилю реберно-ячеистый каркас, образованный из повторяющихся по толщине стенки слоев систем перекрещивающихся спиральных и кольцевых лент, образующих ребра жесткости с узлами перекрестий, с внешними защитными слоями, соответственно выполненные из однонаправленных нитей, скрепленных полимерным связующим [3].

Из-за различной ориентации волокон между слоями трубы-оболочки возникают межслойные касательные напряжения. При отсутствии надежного скрепления возможно разрушение слоев, что снижает надежность и прочность конструкции.

Известен также ряд технических решений, направленных на усовершенствование труб-оболочек из композиционных материалов. Для уменьшения влияния узлов перекрестий на сплошность ребер каркаса предусмотрено рассредоточение армирующих лент относительно линий пересечения [4], между кольцевыми лентами введение наклонных по спирали переходов [5], что снижает концентрацию напряжений и обрывность нитий. Вся проблема надежности труб-оболочек из композиционных материалов с аналогичными техническими решениями зависит от того, какая найдена эффективная связь волокна и связующего в выбранной структуре армирования. Известный уровень техники достигается либо подбором упругих свойств волокон и связующего, либо за счет введения герметизирующих слоев и покрытий. И в том, и в другом случаях трубы-оболочки из композиционных материалов, если к ним предъявлены требования высокой прочности при внутреннем давлении без учета изгиба, сжатия, обладают повышенным весом, материалоемкостью, повышенными трудоемкостью и энергозатратами. Ближайшим аналогом, выбранным в качестве прототипа, является несущая труба-оболочка в виде тела вращения из композиционных материалов, содержащая соответствующий ее профилю реберно-ячеистый каркас из повторяющихся по толщине его стенки слоев систем перекрещивающихся спиральных и кольцевых лент с образованием ребер жесткости с узлами перекрестий и внешние защитные слои, соответственно выполненные из однонаправленных нитей, скрепленных полимерным связующим [6].

Основной задачей изобретения является создание несущей трубы-оболочки из композиционных материалов такой конструкции, в которой было бы реализовано наиболее эффективное взаимодействие упругих свойств нити и связующего без их разрушения до максимально возможных предельных показателей.

Технический результат, который может быть получен от использования нового технического решения, заключается в повышении прочности и надежности трубы-оболочки из композиционных материалов, уменьшении ее массы, снижении коэффициента безопасности до минимально стабильного значения, уменьшении расхода материалов и энергозатрат на их переработку.

Основная задача решена и технический результат достигнут за счет иного подхода к созданию композиционной структуры трубы-оболочки, создания таких условий деформирования, при которых армирующие нити и полимерное связующее работали при непрерывном взаимодействии без разрушения. Для этого волокна в нити скреплены высокопрочным и высокожестким связующим настолько эффективно, что при межслойных сдвигах и деформациях не разрушаются благодаря помещению их в термопластичную или упруго-эластичную матрицу композита.

Новая концепция реализована следующим образом.

В несущей трубе-оболочке в виде тела вращения из композиционных материалов, содержащей соответствующий ее профилю реберно-ячеистый каркас, образованный из повторяющихся по толщине его стенки слоев систем перекрещивающихся спиральных и кольцевых лент, образующих ребра жесткости с узлами перекрестий, с внешними защитными слоями, соответственно выполненные из однонаправленных нитей, скрепленных полимерным связующим, однонаправленные нити перекрещивающихся спиральных и кольцевых лент, образующих ребра жесткости, и внешних защитных слоев выполнены в виде структуры оболочка - ядро, в ядре которых содержатся высокомодульные нити, а оболочка выполнена из термореактивного эпоксисодержащего связующего при объемном соотношении ядра и оболочки от 1:0,3 до 1:0,45, в качестве скрепляющего однонаправленные нити полимерного связующего содержит термопластичное связующее типа термопласта или упруго-эластичное связующее типа резины, полиуретана при объемном соотношении однонаправленных нитей и полимерного связующего от 1:1 до 1:1,2.

Отличительными особенностями предложенной несущей трубы-оболочки из композиционных материалов являются следующие признаки:

выполнение однонаправленных нитей перекрещивающихся спиральных и кольцевых лент, образующих ребра жесткости, и внешних защитных слоев в виде структуры оболочка - ядро,

наличие в ядре высокомодульных нитей и выполнение оболочки из термореактивного эпоксисодержащего связующего;

объемное соотношение ядра и оболочки в нити от 1:0,3 до 1:0,45;

наличие термопластичного связующего типа термопласта в качестве скрепляющего однонаправленные нити полимерного связующего;

объемное соотношение однонаправленных нитей и полимерного связующего от 1:1 до 1:1,2.

Для другого варианта несущей трубы-оболочки из композиционных материалов отличительными особенностями являются эти же указанные признаки за исключением того, что матрица самого композита трубы-оболочки выполнена в виде упруго-эластичного связующего типа резины, полиуретана.

Отличительные признаки являются существенными, поскольку каждый их них в отдельности и совместно направлен на решение поставленной задачи и достижение нового технического результата. Невыполнение однонаправленных нитей в виде структуры оболочка - ядро, в ядре которых высокомодульные нити, а в оболочке - термореактивное сваязующее, и невыполнение из них трубы-оболочки на основе термопластичного или упруго-эластичного связующего не позволяет найти более эффективное решение по созданию высокопрочных и надежных труб-оболочек из композиционных материалов с реберно-ячеистым каркасом. Наличие высокомодульных нитей со слабо закрепленными в них волокнами, помещенных в термопластичную или еще хуже в термореактивную матрицу, приводит к преждевременному разрушению нитей в поперечном направлении от больших сдвиговых деформаций материала конструкции и, следовательно, к неполной реализации потенциала прочности самих волокон. Отличительные особенности вариантов трубы-оболочки из композиционных материалов наиболее эффективны в указанных объемных соотношениях, обеспечивающих лучшую технологическую переработку и повышенные прочностные свойства изделий.

Указанные отличительные существенные признаки являются новыми для труб-оболочек из композиционных материалов, так как их использование в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенное техническое решение (варианты) соответствующим критерию "новизна". Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу двумя параллельными вариантами, достичь новый технический результат, что позволяет характеризовать новое техническое решение (варианты) существенными отличиями от известного уровня техники, аналогов и прототипа. Новое техническое решение (варианты) является результатом научно-исследовательской работы и творческого вклада, получено нетрадиционным путем, без использования стандартных проектировочных разработок или каких-либо известных рекомендаций в данной области техники, по своей оригинальности и неочевидности соответствует критерию "изобретательский уровень".

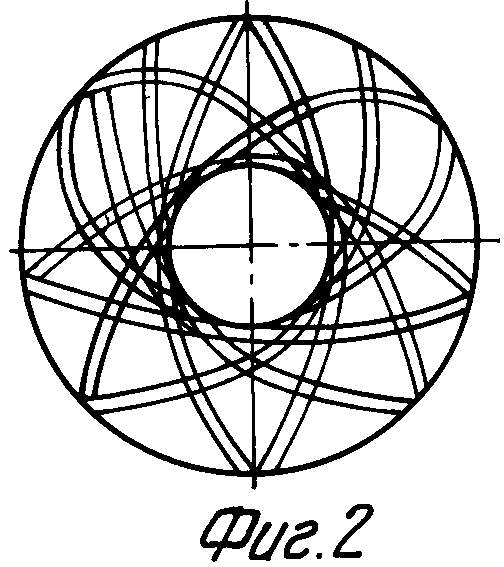

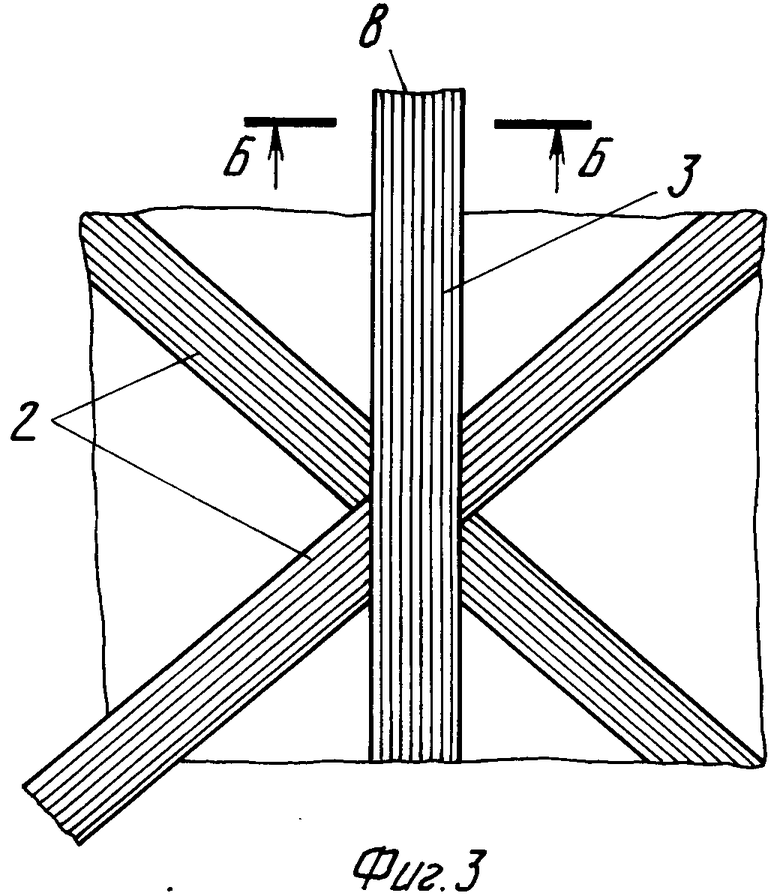

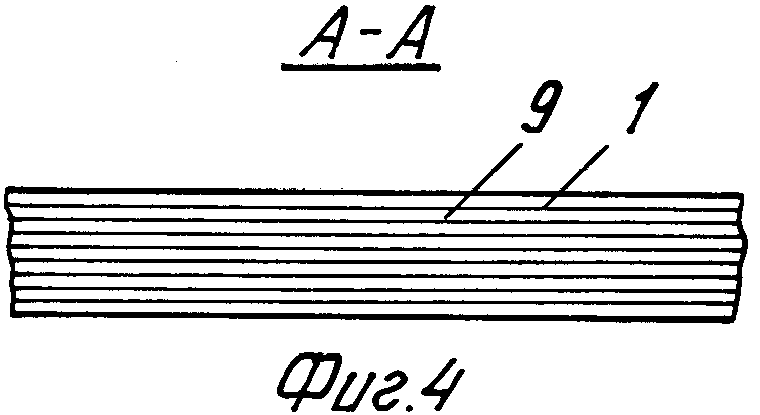

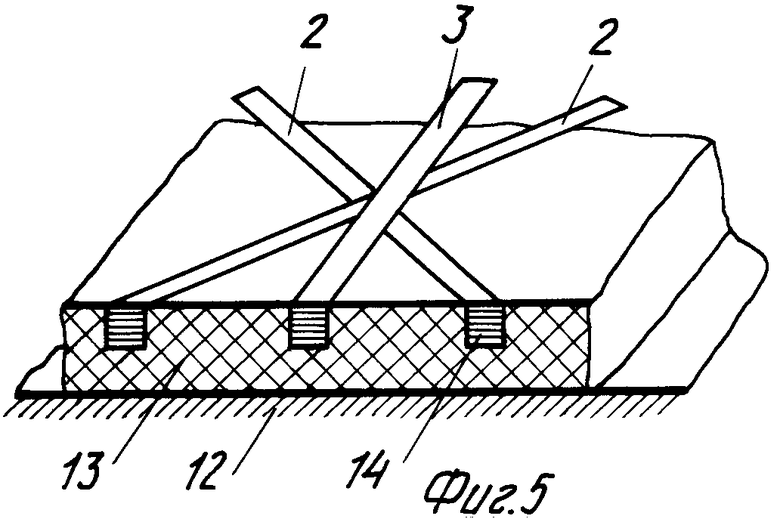

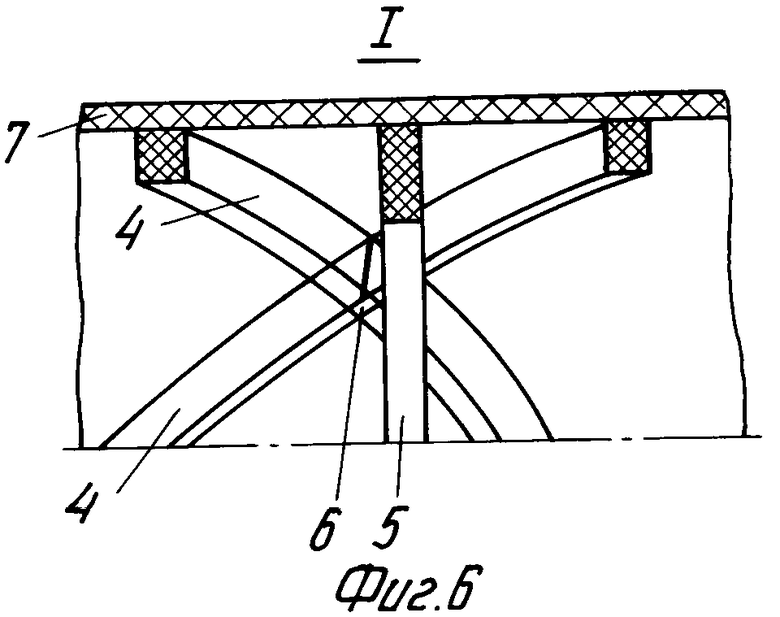

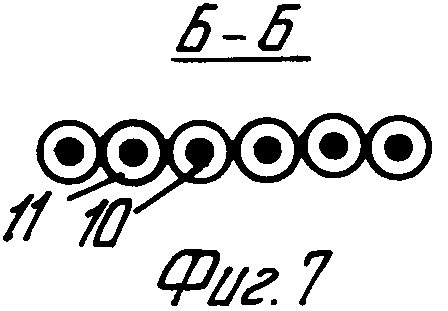

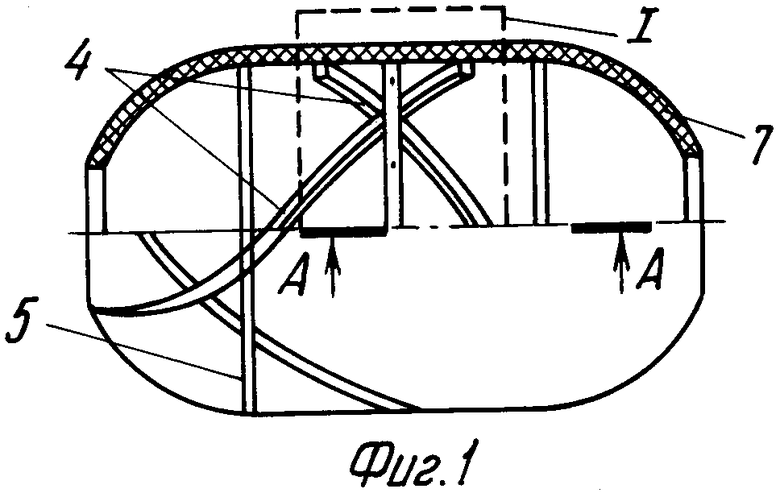

На фиг. 1 представлена несущая труба-оболочка в виде тела вращения из композиционных материалов; на фиг. 2 - то же, вид сбоку; на фиг. 3 - типовая структура силового каркаса трубы-оболочки, образованная из слоев перекрещивающихся спиральных и кольцевых лент; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 - схема намотки; на фиг. 6 - узел 1 на фиг. 1; на фиг. 7 - разрез Б-Б на фиг. 3.

Несущая труба-оболочка в виде тела вращения из композиционных материалов содержит соответствующий ее профилю реберно-ячеистый каркас, образованный из повторяющихся по толщине его стенки слоев 1 систем перекрещивающихся спиральных и кольцевых лент 2, 3, образующих ребра жесткости 4, 5 с узлами перекрестий 6, внешние защитные слои 7, соответственно выполненные из однонаправленных нитей 8, скрепленных полимерным связующим 9. Однонаправленные нити 8 перекрещивающихся спиральных и кольцевых лент 2, 3, образующих ребра жесткости 4, 5, и внешних защитных слоев 7 выполнены в виде структуры оболочка - ядро, в ядре 10 которых содержатся высокомодульные нити, а оболочка 11 выполнена из термореактивного эпоксисодержащего связующего при объемном соотношении ядра 10 и оболочки 11 от 1:0,3 до 1:0,45, в качестве скрепляющего однонаправленные нити 8 полимерного связующего содержит термопластичное связующее 9 типа термопласта (вариант I) или упруго-эластичное связующее типа резины, полиуретана (вариант II) при объемном соотношении однонаправленных нитей 8 структуры оболочка - ядро и полимерного связующего 9 от 1:1 до 1:1,2.

Порядок изготовления несущей трубы-оболочки в виде тела вращения из композиционных материалов с использованием нового технического решения заключается в следующем.

На высокомодульные нити 10 наносят и полностью отверждают на них термореактивное эпоксисодержащее связующее в виде оболочки 11 с приданием ей новой структуры оболочка - ядро, затем на полученные нити 8 поверх отвержденной оболочки 11 наносят термопластичное или упруго-эластичное соответствующей вязкости связующее 9, соответственно термопласт, резину или полиуретан в неотвержденном виде, и их наматывают на оправку 12, покрытую слоем 13 из упруго-эластичного материала типа резины, с заполнением канавок 14, выполненных на поверхности слоя 13, по заданной программе лентами 2, 3 с образованием слоев 1. Затем наматывают внешние защитные слои 7 с поджатием их к спиральным и кольцевым лентам 2, 3, заготовку отверждают и извлекают оправку 12, слой 13 из упруго-эластичного материала и получают трубу-оболочку с каркасом, имеющим ребра жесткости 4, 5 с узлами перекрестий 6.

При объемной доле 0,3 связующего для образования оболочки 11 на высокомодульной нити 10 обеспечивается сплошность покрытия, при значении доли меньше указанной сплошность нанесения связующего не обеспечивается, толщина оболочки неравномерная, что приводит к выбраковке нитей 8.

При объемной доле 0,45 связующего для образования оболочки 11 на высокомодульной нити 10 обеспечивается сплошность покрытия, при превышении этой доли наблюдаются потеки связующего, ухудшается технология переработки нитей 8. Учитывая, что связующее на нити 10 полностью отверждается и содержится в пределах 0,3-0,45 ее объема, такое его количество с точки зрения технологии переработки - оптимальное и эффективное для придания однонаправленным нитям 8 структуры оболочка - ядро определенной жесткости, упругости вдоль нити 8, в которой элементарные волокна воспринимают нагрузки единым пучком.

При объемной доле 1,0 полимерного связующего 9, нанесенного на однонаправленные нити 8, обеспечивается сплошность ребер 4, 5 каркаса, равномерное распределение связующего, повышенная прочность и надежность. Уменьшение этой доли приводит к образованию пор а ребрах 4, 5, что ослабляет прочность и уменьшает надежность конструкции.

При объемной доле 1,2 полимерного связующего 9 обеспечивается сплошность ребер 4, 5, при превышении этой доли значительно возрастает разнесение армирующих нитей 8 по толщине ребер 4, 5, что невыгодно из-за увеличения массы конструкции. Нанесением связующего 9 в пределах соотношения 1,0 : 1,2 объема нити 8 обеспечиваются наилучшая перерабатываемость материала, повышенная прочность, жесткость и эффективность трубы-оболочки.

При нагружении трубы-оболочки взаимодействие однонаправленных нитей 8 со связующим 9 реализуется следующим образом. Каждая однонаправленная нить 8, состоящая из высокомодульных нитей 10, имеющая, как правило, пучок элементарных волокон, омоноличена термореактивным эпоксисодержащим связующим на ней оболочки 11 и имеет структуру оболочка - ядро, в продольном направлении эта нить имеет достаточную упругость, чтобы изогнуться при переработке намоткой и отследить деформации при сдвиге слоев без разрушения в термопластичной или упруго-эластичной матрице 9 при нагружении трубы-оболочки до самых высоких предельных нагрузок.

Проведенные испытания труб-оболочек диаметром 1500 мм из композиционных материалов в предложенных вариантах на основе углеродных волокон, эпоксисодержащей смолы для придания нитям структуры оболочка - ядро и термопластичного (в варианте I), упруго-эластичного (в варианте II) связующего для создания общей матрицы композита подтвердили высокую жесткость, прочность и надежность конструкции. Их эффективность выражается в оптимальном проектировании геометрических размеров элементов конструкции, сокращении расхода армирующих и полимерных материалов до 15%, уменьшении энергозатрат.

Таким образом, новое техническое решение воспроизводимо промышленным путем, эффективно и полезно, соответствует и критерию "промышленная применимость", т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2097197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ-ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107622C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА, ПАНЕЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УЗЕЛ СОЕДИНЕНИЯ ПАНЕЛЕЙ | 1996 |

|

RU2103198C1 |

| СЕТЧАТАЯ ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2149761C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099194C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2103200C1 |

| СЕТЧАТАЯ ОБОЛОЧКА ВРАЩЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2153419C1 |

| НЕРВЮРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕЕ ПЛОСКОЙ РЕБЕРНО-ЯЧЕИСТОЙ СТРУКТУРЫ | 1997 |

|

RU2116934C1 |

| РАКЕТА КОСМИЧЕСКОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2210726C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083371C1 |

Несущая труба-оболочка в виде тела вращения из композиционных материалов может быть использована в изделиях авиационно-космической техники, строительстве, при прокладке коммуникаций. Труба-оболочка имеет реберно-ячеистый каркас из повторяющихся по толщине его стенки слоев систем перекрещивающихся спиральных и кольцевых лент с образованием ребер жесткости с узлами перекрестий и внешние защитные слои, соответственно выполненные из однонаправленных нитей, скрепленных полимерным связующим. Однонаправленные нити в ребрах жесткости и внешних защитных слоях выполнены в виде структуры оболочка - ядро, в ядре которых содержатся высокомодульные нити. Оболочка выполнена из термореактивного эпоксисодержащего связующего при объемном соотношении ядра и оболочки от 1: 0,3 до 1: 0,45. Скрепляющее однонаправленные нити полимерное связующее содержит термопластичное связующее типа термопласта или упруго-эластичное связующее типа резины, полиуретана при объемном соотношении однонаправленных нитей и полимерного связующего от 1:1 до 1:1,2. Волокна и нити скреплены высокопрочным и высокожестким связующим настолько эффективно, что при межслойных сдвигах и деформациях не разрушаются благодаря помещению их в термопластичную или упруго-эластичную матрицу композита. 2 с. п. ф-лы, 7 ил.

Авторы

Даты

1998-05-20—Публикация

1996-07-01—Подача