Изобретение относится к черной металлургии и может быть использовано для рафинирования и модифицирования черных металлов на основе железа.

Кальций и рафинирующие добавки на его основе вводятся в жидкий металл для придания специальных свойств сплавам на основе железа.

Низкая плотность, пониженная температура испарения и плохая растворимость кальция затрудняют его применение при выплавке стали и других металлургических расплавов. Поэтому вследствие ограниченной растворимости кальция в железе и высокой упругости паров кальция при температуре жидкой стали, определенную концентрацию кальция в стали можно получить лишь в том случае, если реагент, содержащий кальций, вводится в жидкую сталь непосредственно при ее затвердевании. Кальциевые присадки вводятся в жидкий металл в различных видах, в том числе в виде проволоки, что позволяет автоматизировать трудоемкие процессы загрузки лигатуры, снизить ее расход, повысить качество выплавляемого металла.

Pазработано много технологических приемов по вводу кальция и содержащих кальций материалов в металлургические расплавы с использованием разного вида рафинирующих добавок.

Известен способ производства присадочного материала в форме проволоки, состоящей из стальной оболочки и сердечника из порошкообразных добавок SiCa или СаС2, включающий непрерывное поступление стальное ленты в гибочные ролики, где ей придается U-образная форма. В образовавшийся желоб непрерывно подается порошок SiCa или CaC2. Затем U-образный желоб формируется в трубку со взаимным перекрытием сторон, после чего трубка обжимается еще раз с целью усиления перекрытия и уплотнения содержащегося в нем порошка.

Но получаемый таким образом присадочный материал имеет низкий коэффициент заполнения порошкообразными добавками (для легких добавок, таких как кальций и его соединения, коэффициент заполнения не превышает 30-40% ), что приводит к увеличению необходимой для рафинирования длины проволоки и, как следствие, к увеличению продолжительности обработки металлургических расплавов. Кроме того, в промышленных условиях ограничены возможности контроля качества такого вида присадочного материала.

Известен способ производства присадочного материала в форме прутка для обработки металлургических расплавов. Поставленная цель достигается тем, что металлическую трубку, например из стали, нагревают и вводят в нее расплав, температура плавления которого ниже температуры плавления металла, из которого сделана трубка. Расплав содержит реакционноспособный металл, например магний. Затем трубку охлаждают с целью затвердевания расплава.

Однако присадочный материал, изготовленный по данному способу, имеет ограниченную длину и узкий спектр реакционноспособных материалов (металлов и сплавов), которые могут быть введены в трубку подобным образом, что резко сужает область дальнейшего применения этого присадочного материала.

Наиболее близким к предлагаемому по технической сущности является способ изготовления рафинирующей добавки из кальция для обработки металлургических расплавов, включающий прессование заготовки, состоящей из алюминиевого наконечника, изготовленного из проволоки длиной 5-30 мм и порошкового кальция.

Осуществление данного способа предусматривает наличие трудоемких операций изготовления измельченной фракции кальция в виде порошка или стружки и загрузки ее в контейнер для прессования. К тому же прессование кальциевого материала в измельченном виде не гарантирует получение проволоки без разрывов, особенной тонкой, диаметром менее 8 мм, то есть не обеспечивает требуемое качество присадки. Длина проволоки, полученной по указанному способу, регламентируется объемом загруженного в контейнер материала.

Целью изобретения является создание способа изготовления рафинирующей добавки из кальция в форме проволоки неограниченной длины, обеспечивающего высокое качество добавки и характеризующегося одновременно простотой ее изготовления за счет исключения трудоемких операций по измельчению кальция и загрузки его в контейнер.

Согласно изобретению материал получают в виде друзы дистиллированного кальция без механической обработки или в виде литой заготовки. Заготовку - друзу нагревают и подвергают прессованию в два этапа. На первом этапе получают промежуточную заготовку прессованием через одноканальную матрицу при вытяжке не менее 7. На втором этапе из промежуточной заготовки получают кальциевую проволоку неограниченной длины непрерывным прессованием через одно- или многоканальную матрицу со сваркой последовательно подаваемых заготовок при вытяжке до 270. При этом поддерживается температура деформирования заготовок на первом этапе в интервале 0,3-0,45, а на втором этапе 0,2-0,35 температуры плавления кальция. Литую заготовку из кальция деформируют по режимам второго этапа обработки заготовок, полученных из друзы.

При осуществлении предлагаемого способа используемая заготовка в виде друзы ко времени прессования может быть частично окислена, как и осевая воронка в ней, имеющая бугристую поверхность. Поэтому по данному способу предлагается прессование в два этапа. На первом этапе прессование ведется через одноканальную матрицу с круглым отверстием при вытяжке не менее 7, что обеспечивает изготовление промежуточной прутковой заготовки с достаточно монолитной структурой за счет сварки под давлением со сдвигом. Затем прутковая заготовка распределяется на мерные заготовки. Прессование мерных заготовок на втором этапе и литых заготовок ведется с вытяжкой до 270, то есть в условиях, близких к предельным, что обеспечивает устранение любых возможных пор и мест несварки в готовом продукте - проволоке. Этим целям отвечают и температурные параметры, оптимально выбранные по факторам "производительность" и "качество проволоки".

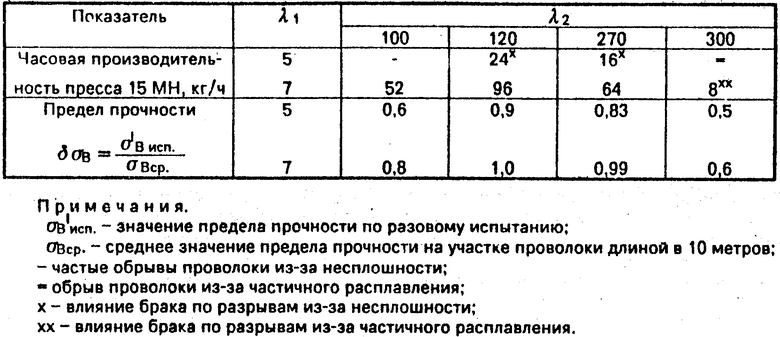

П р и м е р. Опробование способа проведено на горизонтальных гидравлических прессах усилием 35 и 15 МН, оснащенных соответственно контейнерами диаметром 360 и 130 мм. Использованы наборы матриц обеспечивающих при первом прессовании вытяжку λ1, равную 5 и 7 (две матрицы) и при втором прессовании вытяжку λ2 от 100 до 300 (четыре матрицы), охватывающих принятые интервалы с превышением их для приводимого ниже анализа и технологическим запасом для учета погрешностей измерений. Методически аналогично установлены температурные интервалы: для первого прессования 230-400оС и для второго прессования 150-320оС. Для опробования использованы кальциевые друзы диаметром 354 мм с осевой воронкой глубиной от 140 до 300 мм и литые заготовки из дистиллированного кальция диаметром 120 мм.

Опробованы следующие технологические схемы прессования.

На прессе 35 МН с контейнером диаметром 360 мм отпрессованные из друзы серии прутков разного диаметра через матрицы при вытяжках λ1, равных 5 и 7. Определена часовая производительность и проверены вырезанные темплеты на сплошность. Полученные прутки, разрезанные на мерные заготовки длиной 350 мм, отпрессованы на прессе 15 МН из контейнера диаметром 130 мм через матрицы с вытяжками λ2, равными 100, 120, 270, 300. Проволока неограниченной длины получена за счет сварки металла предыдущей и последующей мерной заготовки. Определена часовая производительность и сплошность полученной проволоки испытанием на растяжение вырезанных из нее образцов. Уменьшение показателя предела прочностиδσBобразцов, вырезанных на участке проволоки длиной 10 метров, указывает на появление и увеличение участков с несплошностью.

Результаты измерений и испытаний приведены в таблице.

Эксперимент подтверждает правильность выбранных интервалов вытяжки для первого и второго этапов прессования. Оптимальными значениями вытяжки, исходя из эксперимента, приняты: на первом этапе не менее 7 на втором до 270.

Прессование литых заготовок из кальция из контейнера диаметром 130 мм с вытяжками 100, 120, 270, 300 показало, что необходимое качество проволоки также обеспечивается при вытяжке до 270.

Это обеспечивает выполнение задач изобретения по производительности и качеству, что свидетельствует о технико-экономических преимуществах предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАЛЬЦИЕВОЙ ПРОВОЛОКИ | 1999 |

|

RU2152834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАФИНИРУЮЩЕЙ ДОБАВКИ ИЗ КАЛЬЦИЯ И АЛЮМИНИЯ В ФОРМЕ ПРОВОЛОКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1994 |

|

RU2118379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ В ФОРМЕ НЕОГРАНИЧЕННО ПРОТЯЖЕННОГО ПРУТКА ИЗ ДИСТИЛЛИРОВАННОГО КАЛЬЦИЯ | 2012 |

|

RU2527547C2 |

| Способ многоканального прессования изделий | 1986 |

|

SU1342554A1 |

| Проволока для обработки металлургических расплавов | 2016 |

|

RU2677812C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЛИБДЕНА ВЫСОКОЙ ЧИСТОТЫ ГЛЕБОВСКОГО | 2007 |

|

RU2351669C1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2443785C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038912C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| ПРИСАДКА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 1994 |

|

RU2118377C1 |

Способ изготовления рафинирующей добавки из кальция в форме проволоки. Рафинирующую добавку из кальция в форме проволоки неограниченной длины получают прессованием заготовки дистиллированного кальция в два этапа: с вытяжкой не менее 7 на первом этапе и до 270 на втором этапе, при этом температура деформирования заготовки на первом этапе составляет 0,3 - 0,45, а на втором этапе 0,25 - 0,35 температуры плавления кальция или деформацией из литой заготовки по режимам аналогичных обработок на втором этапе заготовок, полученных из друзы.

СПОСОБ ИЗГОТОВЛЕНИЯ РАФИНИРУЮЩЕЙ ДОБАВКИ ИЗ КАЛЬЦИЯ В ФОРМЕ ПРОВОЛОКИ для обработки металлургических расплавов, включающий подготовку материала и получение проволоки из него, отличающийся тем, что проволоку из кальция получают деформацией заготовки дистиллированного кальция в виде друзы последовательно в два этапа, причем на первом этапе получают промежуточную заготовку прессованием через одноканальную матрицу при вытяжке не менее 7, а на втором этапе получают кальциевую проволоку неограниченной длины непрерывным прессованием со сваркой последовательно подаваемых промежуточных заготовок через одно или многоканальную матрицу при вытяжке до 270, при этом обеспечивают температуру деформации заготовок в интервале 0,2 - 0,45 на первом этапе прессования, а на втором этапе 0,2 - 0,35 температуры плавления кальция или деформацией литой заготовки из кальция по режимам аналогичных обработок на втором этапе заготовок, полученных из друзы.

Авторы

Даты

1994-04-30—Публикация

1993-02-09—Подача