Изобретение относится к получению металлопродукции методом литья и последующей деформации заготовки.

Известен способ непрерывной разливки плоской заготовки через проходной радиальный кристаллизатор, совмещенный с деформационной обработкой, в частности с прокаткой. По этому способу одновременно с прокаткой осуществляется правка отливаемой в радиальном кристаллизаторе заготовки. Известен также способ непрерывного литья в плоские заготовки через проходной вертикальный кристаллизатор, совмещенный с прокаткой. По этому способу отливается прямая заготовка, которая затем переводится в горизонтальное положение, пропускается через проходную нагревательную печь и после подогрева прокатывается до заданного размера готовой продукции.

Недостатком указанных способов является необходимость затрат энергии на подогрев отливаемой заготовки, особенно ее ребер, поскольку температура ребра заготовки существенно ниже температуры граней заготовки и температуры, необходимой для прокатки. Кроме того, стали отдельных марок, например нержавеющей марки, не могут разливаться указанным способом на машинах для осуществления способов, так как для этих марок сталей перед прокаткой требуется предварительная деформация, например деформация ковкой. Известен способ совмещенной непрерывной разливки и деформации металлов, в частности с помощью прокатки, принимаемый за прототип, и машина непрерывного литья и деформации, также принимаемая за прототип. Способ по прототипу включает непрерывную разливку металла или сплава через кристаллизатор с периодическим перемещением отливаемой заготовки на заданный шаг и последующую совмещенную с литьем деформацию. В качестве деформирующей операции применяется прокатка, куда поступает отлитая заготовка без разрезания. По прототипу темп периодического перемещения отливаемой заготовки не совпадает по времени с темпом прокатки, поэтому в способе предусматривается применение петли из отливаемой заготовки, а это связано с дополнительными деформациями отливаемой заготовки, что для многих сталей и сплавов нежелательно, так как способствует возникновению дополнительных поверхностных дефектов. К недостаткам способа можно отнести и те недостатки, которые указаны относительно приведенных аналогов.

Следует отметить также, что часть металлов и сплавов после литья, имея грубую литую структуру дендритного строения вообще не может быть прокатана без разрушения. Известно, что прокатке могут быть подвергнуты прутки из молибдена, но только после предварительной обработки давлением способом прессования, то же относится к ниобию, целому ряду сталей, в том числе нержавеющим и др. Известным по прототипу способом полуфабрикаты из этих металлов получены быть не могут. Это говорит о том, что способ по прототипу имеет недостаточно широкие технологические возможности.

Устройство по прототипу содержит машину непрерывного литья заготовок и деформирующий узел. Последний выполнен в виде прокатного стана. Поскольку в устройстве реализован описанный выше способ, то им присущи общие недостатки.

Сущность предлагаемого технического решения заключается в следующем. Металл, поступающий от машины непрерывного литья, периодически в виде заготовки требуемого сечения и неограниченной длины подвергается не прокатке, а обратному прессованию одновременно с перемещением заготовки без разрезки на мерные длины, причем длину прессуемой части заготовки принимают равной длине шага перемещения заготовки, а скорость прессования равной скорости перемещения заготовки.

Прессование осуществляется вскоре после окончания затвердевания заготовки и некоторого выравнивания температуры по сечению заготовки, что позволяет не прибегать к повторному ее нагреву и, следовательно, экономить энергию. Чтобы не было необходимости дополнительно подогревать ребра заготовки, которые как правило все же поступают на деформацию переохлажденными, когда деформация впрямую совмещается с отливкой заготовки, рекомендуется для прессования впрямую отливать круглую заготовку и эту заготовку до прессования не подвергать никакой деформации. Последнее условие наиболее целесообразно выполнить при применении горизонтальной непрерывной разливки металла.

В отличие от прокатки прессование осуществляют с невысокими скоростями деформирующего органа пресса и это для предлагаемого способа является положительным фактором, поскольку скорость перемещения отливаемой заготовки в период ее перемещения по предлагаемому способу должна осуществляться со скоростью отливки.

Если при прокатке происходит постепенное утонение заготовки по проходам с небольшими вытяжками и при низких скоростях прокатки возможно захолаживание заготовки валками и окружающей средой, то деформация массивного слитка с большим теплосодержанием сразу с большой вытяжкой происходит практически без потерь тепла и даже в большинстве случаев с дополнительным разогревом энергией, выделяющейся при деформации.

По прототипу литье представляет собой циклический процесс намораживания металла на длине кристаллизатора и последующего вытягивания этой части заготовки. Но таким же циклическим процессом является и процесс обратного прессования, который предполагает чередование выдавливания и подачи заготовки. Из сопоставления этих двух процессов следует вывод о целесообразности совмещения этих процессов.

Величину перемещения заготовки устанавливают равной длине ее прессуемой части. В противном случае становится невозможным объемное согласование порций металла, поступающих на прессование с машины непрерывного литья заготовок.

Скорость прессования устанавливают равной скорости перемещения заготовки, так как предусмотрено, что заготовка на прессование передается без промежуточных накопителей металла.

Устройство для осуществления способа содержит машину непрерывного литья заготовок (МНЛЗ) и деформирующий узел в виде пресса обратного прессования. Применение пресса обратного прессования обусловлено тем, что прессование ведут одновременно с перемещением отливаемой заготовки, при этом активным является контейнер пресса, передающий заготовке осевое усилие посредством взаимодействия контактных поверхностей заготовки и втулки контейнера.

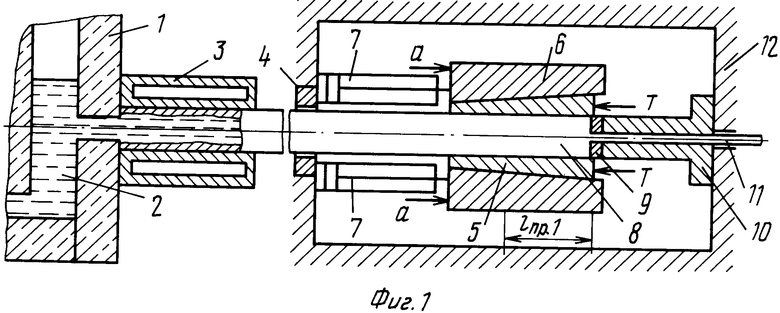

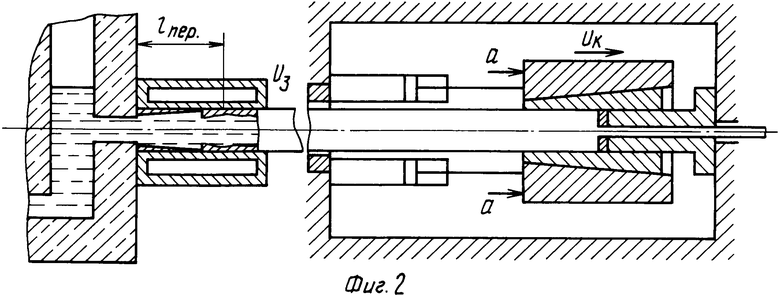

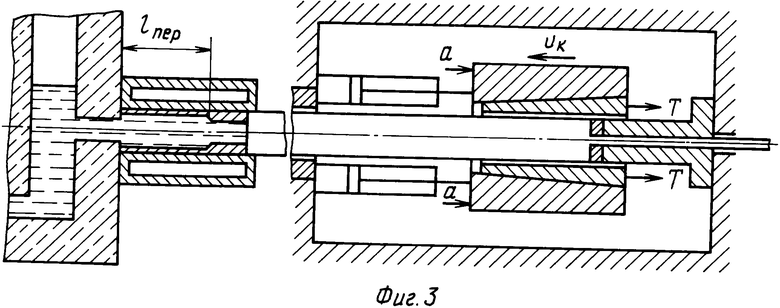

На фиг. 1 показана схема осуществления предлагаемого способа и элементы устройства в момент зажатия очередного участка заготовки перед началом ее прессования; на фиг. 2 то же, в момент перемещения отливаемой заготовки на величину lпер. и прессования в этот момент прессуемой части заготовки длиной lпр.ч.; на фиг. 3 то же, в момент возвращения контейнера в исходное положение при неподвижной отливаемой заготовке.

Предлагаемое устройство состоит из МНЛЗ и прессовой установки. МНЛЗ состоит из металлоприемника 1 (фиг. 1), вмещающего расплав металла 2, горизонтального кристаллизатора 3, направляющего устройства 4. Прессовая установка содержит плашки 5, размещенные внутри контейнера 6, гидроцилиндры 7. Слиток 8 размещен внутри контейнера, где помещена также матрица 9, закрепленная на торце пуансона 10. На выходе из матрицы получен пруток 11. Силовое замыкание установки обеспечивается станиной 12.

Способ осуществляют следующим образом.

Из металлоприемника 1 (фиг. 1) расплав металла 2 подается в горизонтальный охлаждаемый кристаллизатор 3. По направляющим затвердевшая часть заготовки подается в контейнер 6. Заготовка зажимается плашками 5, представляющими собой отдельные сегменты, благодаря воздействию на них усилия зажима Т (показано стрелками) от механизма зажима (не показан). Коническая посадка плашек 5 внутри контейнера 6 обеспечивает возникновение усилия, сжимающего заготовку. После зажатия заготовки 8 плашками 5 за счет усилия Т становится возможным перемещение заготовки на шаг перемещения lпер. (см. фиг. 2) и прессование прессуемой части заготовки длиной lпр.ч. На контейнер 6 воздействует усилие прессования от гидроцилиндров 7, которое передается на слиток напряжениями трения, действующими на боковой поверхности слитка 8. Последний выдавливается через отверстие матрицы 9, закрепленной на торце неподвижного пуансона 10, с получением прутка 11. Контейнер 6 в процессе выдавливания прессуемой части заготовки перемещается со скоростью Vк. Отливаемая заготовка в это время перемещается со скоростью Vз, причем Vк Vз. Силовое замыкание гидроцилиндров 7 и пуансона 10 обеспечивается рамой или корпусом 12. Стрелками а обозначено направление перемещения контейнера 6. Конструкция подобного устройства известна. Однако ее применение ограничено из-за деформации предварительно нагретой заготовки и она не может быть использована без выполнения условий, отмеченных в отличительной части формулы изобретения.

По окончании прессования очередного участка заготовки воздействуют усилием Т (фиг. 3) обратного направления на плашки 5, благодаря чему усилие прижима плашек к слитку 8 снимается, последний высвобождается. Гидроцилиндрами 7 контейнер 6 возвращается в исходное положение, перемещаясь в направлении, указанном стрелками. До начала перемещения заготовки происходит формирование очередного участка заготовки в кристаллизаторе на длине lпер. и продолжает формироваться заготовка за кристаллизатором. Далее цикл повторяется.

П р и м е р 1. По предлагаемому способу отливают стальную заготовку диаметром 160 мм со скоростью вытягивания 0,05 м/с при периодической выдаче ее из кристаллизатора на длину 200 мм. Пауза между шагами вытягивания 20 с. Заготовку прессуют с той же скоростью, на той же длине 200 мм на диаметр 40 мм с коэффициентом вытяжки 18. Пауза 20 с используется для возврата контейнера в исходное положение. Скорость выхода прутка из матрицы 0,9 м/с. Для сравнения при обеспечении той же вытяжки в прокатном стане при средней вытяжке за проход, равной 1,5, потребовалось бы осуществить ln 18/ln 1,5 ≈ 8 проходов; при непрерывной прокатке потребовалась бы группа из 8 клетей. В этом примере их заменяет один гидравлический пресс. Основное преимущество прокатки высокая производительность в этом случае нивелируется, поскольку скорость поступления металла в первую клеть слишком мала и не может быть увеличена из-за особенностей процесса кристаллизации.

П р и м е р 2. По предлагаемому способу отливают заготовку из кадмиевой бронзы Кд1 диаметром 100 мм со скоростью 0,05 м/с при периодической выдаче ее из кристаллизатора на длину 200 мм. Заготовку прессуют с той же скоростью на той же длине в прямоугольную шину 50х5 мм с коэффициентом вытяжки 31. Получить такую шину из литой заготовки этой бронзы прокаткой невозможно из-за низкой пластичности сплава. При прессовании благодаря мягкой схеме напряженного состояния задача решается положительно.

Технический результат от применения изобретения заключается в расширении технологических возможностей совмещенного процесса литья-деформации. Становится возможным одновременно отливать и деформировать малопластичные металлы и сплавы, которые ранее приходилось получать отливкой, транспортированием в прессовый цех, последующим нагревом и горячим прессованием. При этом снижаются энергозатраты и расход металла, так как исключается операция повторного нагрева заготовки под прессование и промежуточной разрезки. В случае реализации способа по прототипу низкая скорость литья приводит к вынужденно низкой скорости прокатки, что не позволяет получать изделия малого поперечного сечения из-за их преждевременного остывания при прокатке. В предлагаемом способе деформации подвергается вся заготовка, которая имеет большое теплосодержание и не успевает остыть за время деформации. Поэтому создаются предпосылки для получения изделий небольших сечений, что также расширяет технологические возможности. Тот же результат достигается благодаря возможности получения прессованием профилей чрезвычайно широкого сортамента, недостижимого для прокатки (например, профилей с отверстиями, в том числе некруглыми, закрытых профилей и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038913C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2100130C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| КОМПЛЕКС ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОПРОДУКЦИИ | 1996 |

|

RU2106930C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК С НЕОКИСЛЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2009003C1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК | 1993 |

|

RU2049569C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133650C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033886C1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ | 1993 |

|

RU2075517C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

Способ совмещенной непрерывной разливки и деформации металлов и устройство для его осуществления. Изобретение относится к получению металлопродукции литьем и деформацией. Способ включает непрерывную разливку металла или сплава через кристаллизатор с периодическим перемещением отливаемой заготовки на заданный шаг и последующую, совмещенную с литьем деформацию. Отличие состоит в том, что деформацию осуществляют обратным прессованием одновременно с перемещением заготовки. Длина прессуемой части заготовки равна длине шага перемещения, а скорость прессования равна скорости перемещения. Устройство для осуществления способа включает машину непрерывного литья заготовок и деформирующий узел в виде пресса обратного прессования, расположенного соосно оси литья. 2 с. п. ф-лы, 3 ил.

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-09—Публикация

1992-09-22—Подача