площади гюперечног о сечения, придавая каждому сечению форму усеченного конуса с умензичающейся по ходу деформирования образующей. Далее загЬтовку выдавливают с вытяжкой по контейнеру 5...50 через многоочковую матрицу,

Изобретение (относится к обработке металлов давлением, конкретнее к производству алюминиевых полуфабрикатов прессованием через многоочковую матрицу без пресс-остатка.

Цель изобретения - повышение качества изделий путем увеличения выхода металла и расширение их номенкла туры.

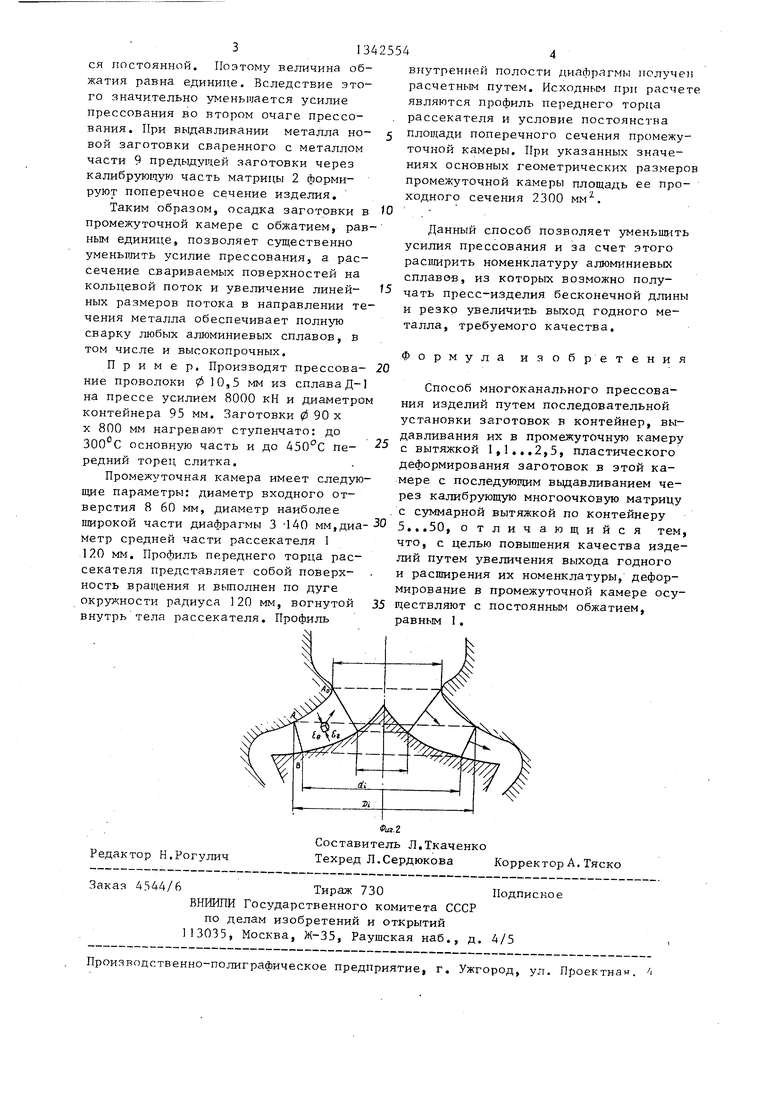

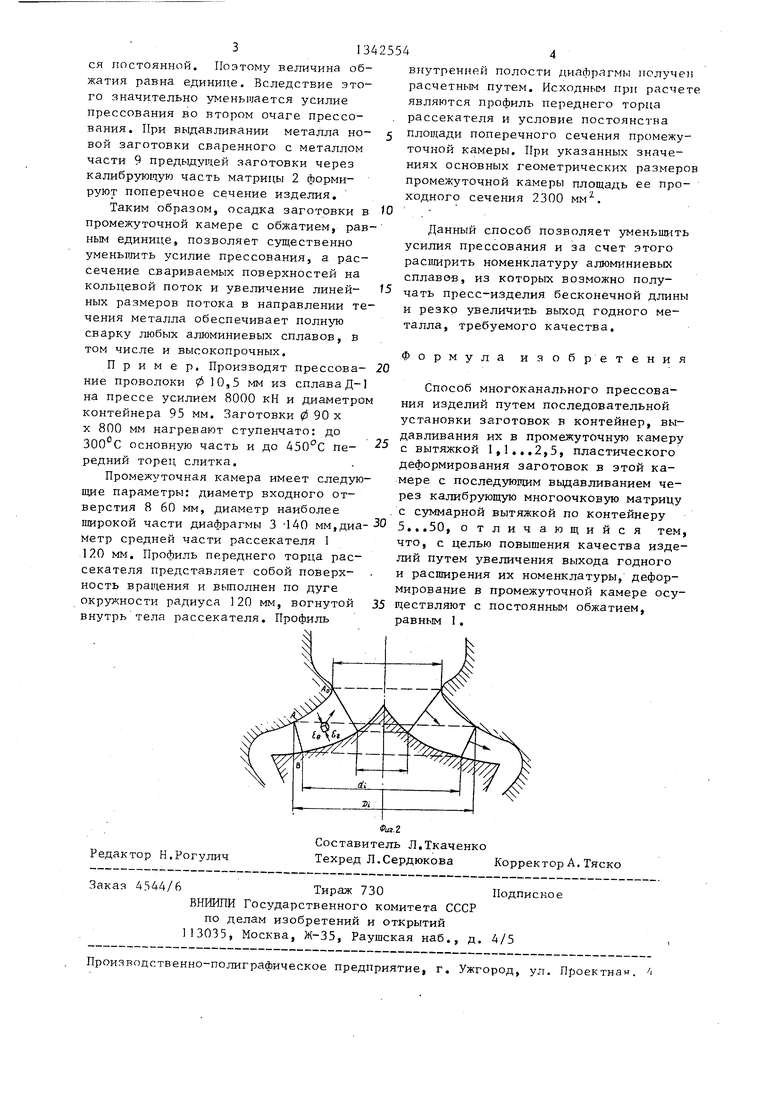

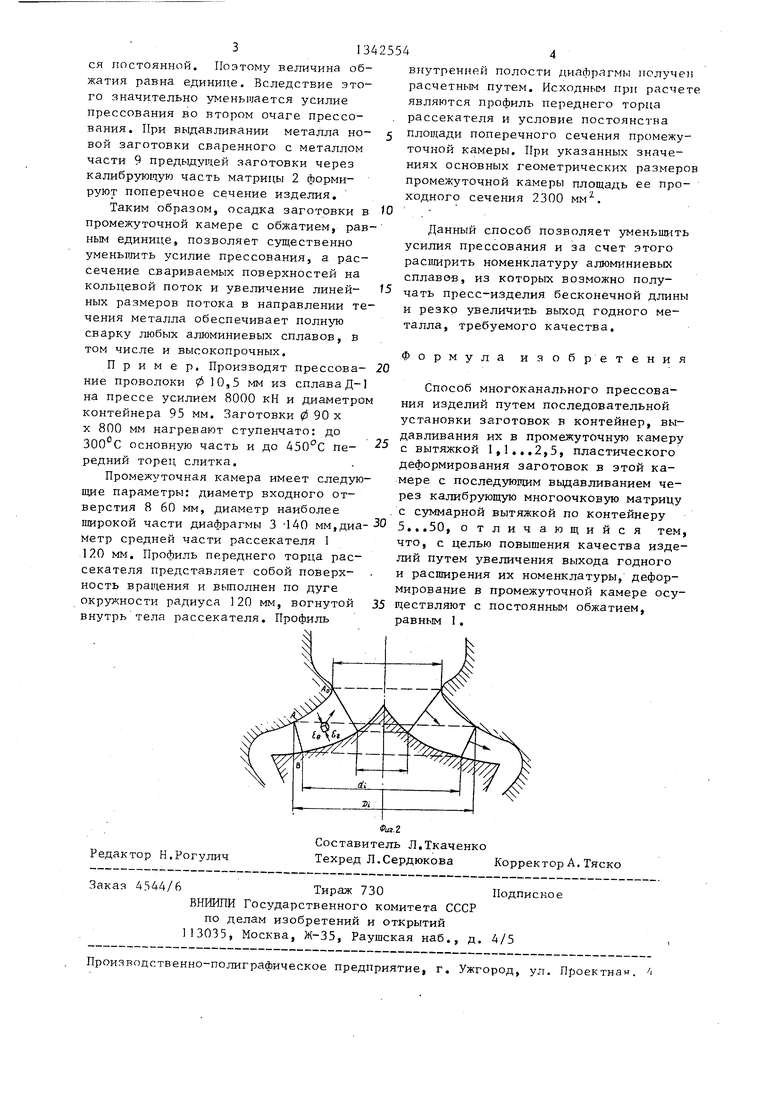

На фиг,1 показано положение инструмента при осуществлении способа; на фиг,2 - схема деформирования,

В наладку для осуществления способа входят рассекатель 1, закрепленный в центре многоочковой матрицы 2, которая опирается на матричное кольцо 3, диафрагма 4, установленная в накидной гайке 5 соосно рабочей втулке контейнера 6, Рассекатель 1 и внут реннаяя полость диафрагмы 4 образуют промежуточную камеру 7 с входным отверстием 8 и постоянньпм проходным се чением в плоскости, перпендикулярной оси ее симметрии.

При работе нагретую заготовку выдавливают из контейнера 6 пресс-шайбой в промежуточную камеру 7, уменьшая сечение при продавливании в отверстие 8 в 1,1,.,2,5 раза, а затем пластически деформируют в промежуточной камере 7 без изменения площади поперечного сечения заготовки в направлении течения металла. После этого заготовку выдавливают с вытяжкой по контейнеру 5,,,50 через многоочковую матрицу 2, формируя изделие.

После окончания процесса прессования первой заготовки в контейнере 6 остается часть 9 заготовки, на который подают новую заготовку. Затем новую заготовку и часть предыдущей аа1 отовки обжимают во входном отверстии 8, уменьшая их сечение в 1,1,,,

формуя изделие. Поскольку проходное сечение КП 7 в направлении течения кольдевого потока остается неизменным, величина обжатия заготовки равна единице. Вследствие этого значительно уменьшается усилие прессования в ПК 7.2 ил.

0

5

0

5

0

5

0

2,5 раза. При этом первоначально плоская поверхность стыка заготовок выгибается в направлении течения. Площадь поверхности стыка увеличивается и происходит разрушение и дробление окисной пленки на свариваемых торцах, т.е. их обновление. В этом очаге деформации степень пластической деформации металла центральных объемов невелика и обновление поверхности в этих объемах меньше, чем в периферийных,

В результате в первом очаге деформации обеспечивается сварка периферийной зоны изделия. В промежуточной камере 7 поверхность стыка, встречая на своем пути рассекатель I, образует кольцевой поток, линейные размеры которого D. и d- в направлении течения металла увеличиваются пропорционально диаметру промежуточной камеры 7, Поэтому во втором очаге деформации значительной пластической деформации Подвергается Центральный выступ поверхности стыка,обеспечивая обновление и сварку его центральной зоны, . Так как проходное сечение промежуточ- ной камеры 7 в направлении течения кольцевого потока остается неизменным, то металл кольцевого потока подвергается только растяжению в окружном направлении ( Ео ) и сжатию вдоль образующей конуса ( ). Радиальная деформация Е равна нулю. Следовательно в промежуточной камере заготовка пластически деформируется в условиях плоской деформации. По. мере удаления проходного сечения от оси контейнера уменьшается длина образующей усеченного конуса (АВ ; , т,е, заготовка осаживается. Однако площадь осаживаемого сечения (боковая поверхность усеченного конуса остается постоянной. Поэтому вегшчина обжатия равна единице. Вследствие этого значительно уменьшается усилие прессования во втором очаге прессования. При выдавливании металла но- вой заготовки сваренного с металлом части 9 предыдущей заготовки через калибрую1цую часть матрицы 2 формируют поперечное сечение изделия.

Таким образом, осадка заготовки в О промежуточной камере с обжатием, ран- ным единице, позволяет существенно уменьшить усилие прессования, а рассечение свариваемых поверхностей на кольцевой поток и увеличение линей- t5 ных размеров потока в направлении течения металла обеспечивает полную сварку любых алюминиевых сплавов, в том числе и высокопрочных.

Пример. Производят прессова- 20 ние проволоки i 10,5 мм из сплава Д-1 на прессе усилием 8000 кН и диаметром контейнера 95 мм. Заготовки 0 90 х X 800 мм нагревают ступенчато: до основную часть и до пе- редний торец слитка.

Промежуточная камера имеет следующие параметры: диаметр входного отверстия 8 60 мм, диаметр наиболее

внутренне полости диафрагмы получен расчетным путем. Исходным при расчет являются профиль переднего торца рассекателя и условие постоянства площади поперечного сечения промежуточной камеры. При указанных значениях основных геометрических размеро промежуточной камеры площадь ее проходного сечения 2300 мм

г

Данный способ позволяет уменьшить усилия прессования и за счет этого расширить номенклатуру алюминиевых сплавов, из которых возможно получать пресс-изделия бесконечной длины и резко увеличить выход годного металла, требуемого качества.

Формула изобретения

Способ многоканального прессования изделий путем последовательной установки заготовок в контейнер, выдавливания их в промежуточную камеру с вытяжкой 1,1...2,5, пластического деформирования заготовок в этой камере с последующим выдавливанием через калибрующую многоочковую матрицу с сз ммарной вытяжкой по контейнеру

широкой части диафрагмы 3 -140 мм.диа--30 5...50, отличающийся тем,

метр средней части рассекателя 1 120 мм. Профиль переднего торца рассекателя представляет собой поверхность вращения и вьтолнен по дуге окружности радиуса 120 мм, вогнутой внутрь тела рассекателя. Профиль

внутренне полости диафрагмы получен расчетным путем. Исходным при расчете являются профиль переднего торца рассекателя и условие постоянства площади поперечного сечения промежуточной камеры. При указанных значениях основных геометрических размеров промежуточной камеры площадь ее проходного сечения 2300 мм

г

Данный способ позволяет уменьшить усилия прессования и за счет этого расширить номенклатуру алюминиевых сплавов, из которых возможно получать пресс-изделия бесконечной длины и резко увеличить выход годного металла, требуемого качества.

Формула изобретения

Способ многоканального прессования изделий путем последовательной установки заготовок в контейнер, выдавливания их в промежуточную камеру с вытяжкой 1,1...2,5, пластического деформирования заготовок в этой камере с последующим выдавливанием через калибрующую многоочковую матрицу с сз ммарной вытяжкой по контейнеру

5...50, отличающийся тем,

что, с целью повышения качества изделий путем увеличения выхода годного и расширения их номенклатуры, деформирование в промежуточной камере осуществляют с постоянным обжатием, равным 1.

Редактор Н.Рогулич

Фиг.г

Составитель Л.Ткаченко Техред Л.Сердюкова Корректор А. Тяско

Заказ 4544/6Тираж 730Подписное

ВПИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ последовательного прессования | 1989 |

|

SU1696033A1 |

| Способ прессования изделий | 1975 |

|

SU593762A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ТИКСОПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКОЙ ТИКСОЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ ЕЕ ТВЕРДОЙ ФАЗЫ | 2010 |

|

RU2444412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2096148C1 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ПРУТКОВЫХ ИЗДЕЛИЙ | 2016 |

|

RU2623528C1 |

| Способ пластического структурообразования цилиндрических мерных заготовок | 2017 |

|

RU2657274C1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

Изобретение относится к обработке металлов давлением, а именно к производству алюминиевых полуфабрикатов прессованием. Целью изобретения является снижение энергоемкости. Нагретую заготовку выдавливают из контейнера пресс-шайбой в промежуточную камеру (ПК) 7, уменьшая сечение при продавливании в отверстие 8 в 1,1... 2,5 раза. Затем заготовку пластически деформируют ПК 7 без изменения (Л

| Устройство для многоканального прессования | 1976 |

|

SU642036A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прессования изделий | 1975 |

|

SU593762A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-07—Публикация

1986-02-24—Подача