Изобретение относится к текстильной промышленности, к изготовлению нетканых фильтрующих материалов и может быть использовано в качестве фильтрующего слоя устройств по очистке газовоздушных смесей (ГВС) от токсичных кислых газов и твердых частиц.

Известен нетканый материал, состоящий из волокнистого холста, скрепленного основовязаным переплетением, петли которого выполнены из волокон самого холста, содержащего слой из анионообменного модифицированного полиамидного волокна [1] . Анионообменное модифицированное полиамидное волокно представляет собой волокно на основе привитых сополимеров поликапроамида и диметиламиноэтилметакрилата.

Недостатками такого материала являются низкие защитные свойства.

Наиболее близким к изобретению является нетканый материал, состоящий из волокнистого холста, скрепленного основовязаным переплетением, петли которого выполнены из волокон самого холста, содержащего слой из модифицированного полиамидного волокна мегалон и слой из анионообменного модифицированного полиамидного волокна [2] .

Недостатками такого материала являются невысокие защитные свойства по кислым газам и по твердым частицам, быстрая забивка анионообменного слоя твердыми частицами, что уменьшает поверхность контакта очищаемого газа с анионообменными волокнами и соответственно понижает время защитного действия по кислым газам.

Цель изобретения - повышение защитных свойств материала.

Это достигается тем, что нетканый материал, состоящий из волокнистого холста, скрепленного основовязаным переплетением, петли которого выполнены из волокон самого холста, содержащего слой из модифицированного полиамидного волокна мегалон и слой из анионообменного модифицированного полиамидного волокна, дополнительно содержит слой из термопластичного волокна, расположенного со стороны слоя из анионообменного модифицированного полиамидного волокна. Соотношение слоев по массе составляет (1-1,8): (2,5-3): (0,5 - 0,8). В качестве анионообменного волокна используется модифицированное полиамидное волокно КМ-А1 (привитой сополимер полиамида и полидиметиламино этилметакрилата). В качестве термопластичного волокна используется волокно хлорин.

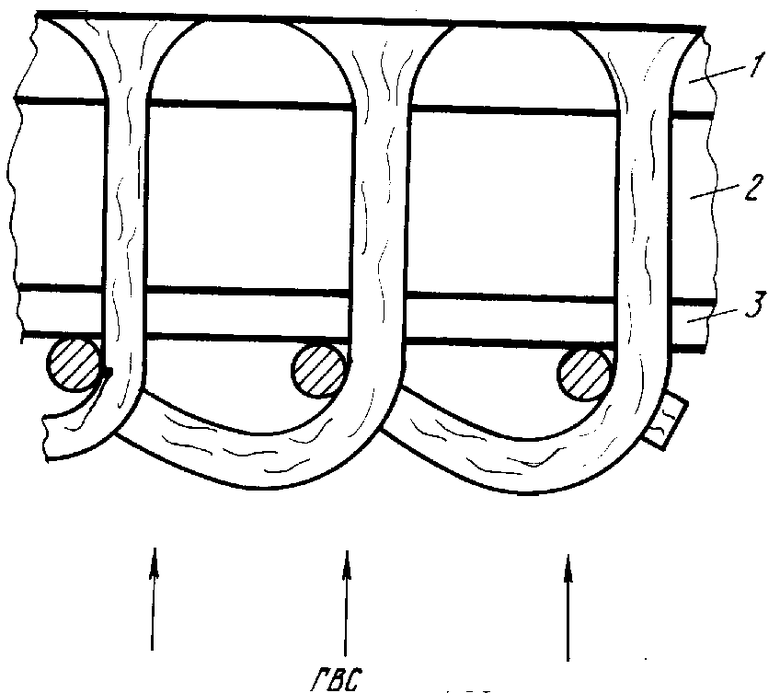

Материал дополнительно подвергается термопрессованию, в результате чего слой, выполненный из термопластичных волокон, плавится, уменьшается в объеме, что способствует появлению ослабленных петель, образующих рельефную поверхность.

Анализ заявляемого материала и материала-прототипа показал, что оба материала состоят из нескольких слоев, скрепленных петлями основовязаного переплетения. Один из слоев выполнен из модифицированного полиамидного волокна мегалон, другой - из анионообменного модифицированного полиамидного волокна. Однако заявляемый материал дополнительно содержит слой из термопластичного волокна, который при последующем термопрессовании обусловливает появление своеобразной рельефной поверхности. Материал-прототип не имеет в своем составе термопластичных волокон и обладает гладкой поверхностью. Следовательно, заявляемый материал отвечает критерию "новизна".

Анализ заявляемого материала и известных материалов показал, что за счет рельефной поверхности увеличивается суммарная поверхность контакта твердых частиц с фильтрующим материалом, возрастает пылеемкость, предохраняется от забивки твердыми частицами анионообменный слой, увеличивается время защитного действия по кислым газам.

Новые признаки - наличие трех слоев из волокон, содержащих различные функциональные группы, в определенном соотношении обеспечивают предлагаемому нетканому материалу новое техническое свойство - увеличение поверхности контакта твердых частиц и газовоздушной смеси с фильтрующим материалом. Неизвестно использование данных признаков с достижением такого же технического свойства, что свидетельствует о соответствии объекта критерию "существенность отличий".

Материал обладает высокими защитными свойствами по кислым газам (время защитного действия по HCl до 31,8 ч), по твердым частицам (степень очистки частиц диаметром 4-5 мкм до 94,2% ), хорошими гигиеническими свойствами (нормальная влажность до 7,4% ).

Эффективность заявляемого материала обусловлена тем, что он содержит несколько слоев из различных волокон. Слои соединяют между собой петлями основовязаного переплетения, сформированными из пучков волокон самого холста материала. При этом один слой выполнен из гидрофильного модифицированного полиамидного волокна мегалон, другой - из анионообменного модифицированного полиамидного волокна КМ-А1, а третий - из термопластичного волокна хлорин. После термопрессования, при котором слой из термопластичного волокна плавится, уменьшаясь в объеме, на его внешней поверхности появляются ослабленные петли, что образует рельефную поверхность.

На этой рельефной "петельной" поверхности оседают твердые частицы, тем самым анионообменный слой предохраняется от забивания твердыми частицами и служит в основном для очистки газов, что повышает защитные свойства материала.

Введение в состав материала гидрофильного волокна мегалон повышает общую влажность материала, вызывая дополнительное набухание анионообменных волокон, что увеличивает поверхность контакта сорбента с сорбируемым газом и повышает защитные свойства материала.

В зонах контакта волокон, содержащих различные функциональные группы, и разной гигроскопичности создается электрический потенциал, приводящий к лучшему поверхностному взаимодействию полярных молекул газов с полярными молекулами анионообменного волокна и лучшему проникновению их в глубь материала. Это также повышает защитные свойства по кислым газам. Отмеченное явление способствует большему оседанию твердых частиц за счет сил электростатического взаимодействия.

Введение в состав материала слоя из волокна мегалон повышает гигиенические свойства материала, что позволяет использовать такой материал при непосредственном контакте с лицом работающего.

Выбор соотношения слоев по массе определяется тем, чтобы обеспечить высокие защитные свойства и по кислым газам, и по твердым частицам.

При увеличении содержания волокна мегалон ухудшаются защитные свойства по кислым газам, при уменьшении ухудшаются и защитные, и гигиенические свойства.

При увеличении содержания волокна КМ-А1 ухудшаются гигиенические свойства, при уменьшении ухудшаются защитные и прочностные свойства.

При увеличении содержания волокна хлорин ухудшаются гигиенические свойства, при уменьшении ухудшаются защитные свойства по твердым частицам, по кислым газам.

На чертеже показана структура материала.

На чертеже приняты следующие обозначения: мегалон - 1; КМ - А1-2; хлорин - 3.

Материал получают по следующей технологии. Волокна, формирующие слои, прочесывают на чесальных машинах, на общем преобразователе прочеса формируют трехслойный холст, причем нижний слой состоит из волокна хлорин. Холст скрепляют на вязально-прошивной машине, работающей по безниточной технологии. Полученный материал подвергают термопрессованию на каландре при температуре 120оС, давление между валами каландра 15 дан/см2 в течение 60 с.

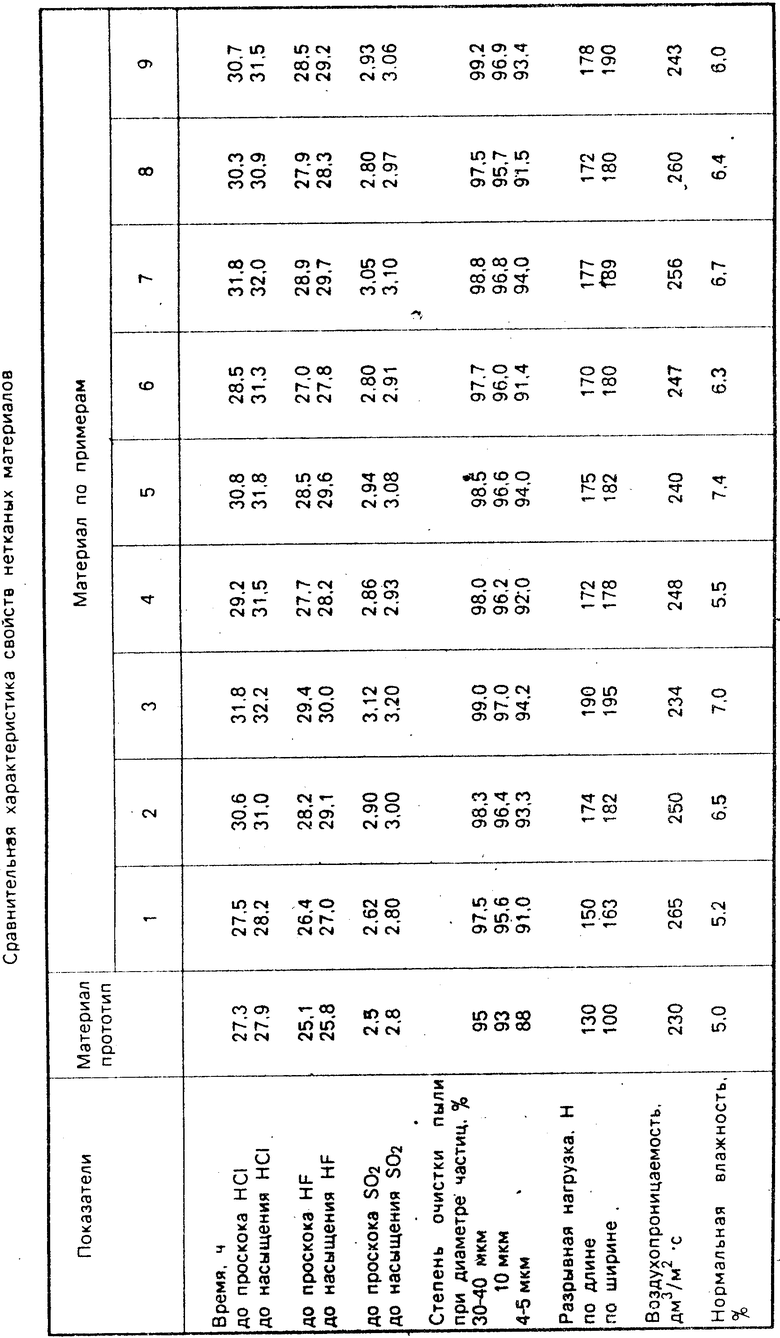

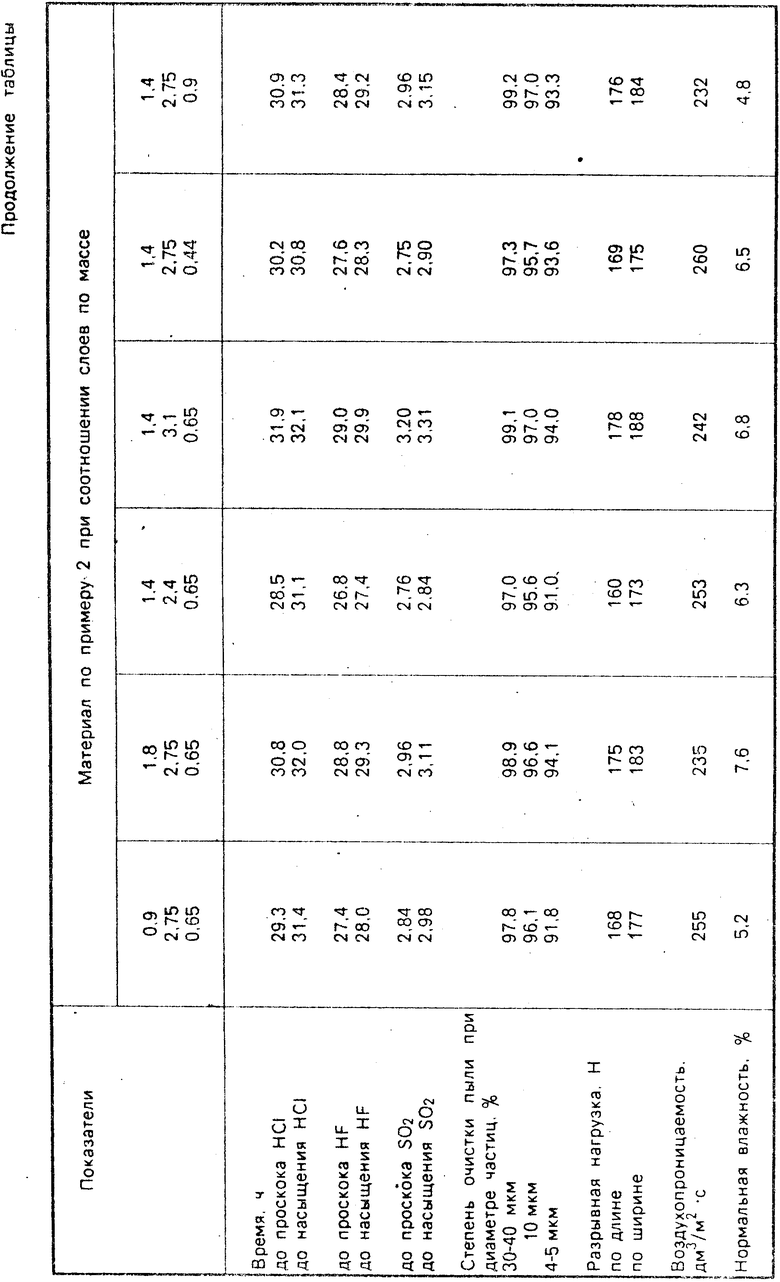

По стандартным методикам (ГОСТ 15902.1-80, 15902.3-79, 12887-77) определены свойства заявляемого материала и материала-прототипа в сопоставимых условиях (концентрация HCl 100 мг/м3, влажность 82% , концентрация HF 2,5 мг/м3, влажность 82% , концентрация SO2 150 мг/м3, влажность 90% ). Показатели приведены в таблице.

П р и м е р 1. 100 г волокна мегалон, 250 г волокна КМ-A1 и 50 г волокна хлорин прочесывают на чесальных машинах, формируют трехслойный холст на общем преобразователе прочеса, скрепляют на вязально-прошивной машине, термопрессуют на каландре. Соотношение слоев по массе 1: 2,5: 0,5. По стандартным методикам определены свойства материала (время до проскока HCl 27,5 ч, степень очистки твердых частиц диаметром 4-5 мкм 91% ). Показатели приведены в таблице.

П р и м е р 2. 140 г волокна мегалон, 275 г волокна КМ-А1, 65 г волокна хлорин прочесывают на чесальных машинах, формируют трехслойный холст на общем преобразователе прочеса, скрепляют холст на вязально-прошивной машине, термопрессуют на каландре. Соотношение слоев по массе 1,4: 2,75: 0,65. По стандартным методикам определены свойства материала (время до проскока HCl 30,6 ч, степень очистки по твердым частицам диаметром 4-5 мкм 93,3% ). Показатели приведены в таблице.

П р и м е р 3. 180 г волокна мегалон, 300 г волокна КМ-А1 и 80 г волокна хлорин прочесывают на чесальных машинах, формируют трехслойный холст на общем преобразователе прочеса, скрепляют его на вязальной машине, термопрессуют на каландре. Соотношение слоев по массе 1,8: 3: 0,8. По стандартным методикам определены свойства материала (время до проскока HCl 31,8 ч, степень очистки по твердым частицам диаметром 4-5 мкм 94,2 % ). Показатели приведены в таблице.

П р и м е р 4. 100 г волокна мегалон, 275 г волокна КМ-А1 и 65 г волокна хлорин прочесывают на чесальных машинах, формируют трехслойный холст на общем преобразователе прочеса, скрепляют его на вязально-прошивной машине, термопрессуют на каландре. Соотношение слоев по массе 1: 2,5: 0,65. По стандартным методикам определены свойства материала (время до проскока HCl 29,2 ч, степень очистки по твердым частицам диаметром 4-5 мкм 92% ). Показатели приведены в таблице.

П р и м е р 5. 180 г волокна мегалон, 275 г волокна КМ-А1 и 65 г волокна хлорин прочесывают на чесальных машинах, формируют трехслойный холст на преобразователе прочеса, скрепляют на вязально-прошивной машине, термопрессуют на каландре. Соотношение слоев по массе 1,8: 2,75: 0,65. По стандартным методикам определены свойства материала (время до проскока HCl 30,8 ч, степень очистки по твердым частицам диаметром 4-5 мкм 94% ). Показатели приведены в таблице.

П р и м е р 6. 140 г волокна мегалон, 250 г волокна КМ-А1, 65 г волокна хлорин прочесывают на чесальных машинах, формируют трехслойный холст на общем преобразователе прочеса, скрепляют на вязально-прошивной машине, термопрессуют на каландре. Соотношение слоев по массе 1,4: 2,5: 0,65. По стандартным методикам определены свойства материала (время до проскока HCl 28,5 ч, степень очистки по твердым частицам диаметром 4-5 мкм 91,4% ). Показатели приведены в таблице.

П р и м е р 7. 140 г волокна мегалон, 300 г волокна КМ-А1, 65 г волокна хлорин прочесывают на чесальных машинах, формируют трехслойный холст на общем преобразователе прочеса, скрепляют холст на вязально-прошивной машине, термопрессуют на каландре. Соотношение слоев по массе 1,4: 3,0: 0,65. По стандартным методикам определены свойства материала (время до проскока HCl 31,8 ч, степень очистки по твердым частицам диаметром 4-5 мкм 94% ). Показатели приведены в таблице.

П р и м е р 8. 140 г волокна мегалон, 275 г волокна КМ-А1, 50 г волокна хлорин прочесывают на чесальных машинах, формируют трехслойный прочес на общем преобразователе прочеса, скрепляют на вязально-прошивной машине, термопрессуют на каландре. Соотношение слоев по массе 1,4: 2,75: 0,5. По стандартным методикам определены свойства материала (время до проскока HCl 30,3 ч, степень очистки по твердым частицам диаметром 4-5 мкм 91,5% ). Показатели приведены в таблице.

П р и м е р 9. 140 г волокна мегалон, 275 г волокна КМ-А1, 80 г волокна хлорин прочесывают на чесальных машинах, формируют трехслойный холст на общем преобразователе прочеса, скрепляют на вязально-прошивной машине, термопрессуют на каландре. Соотношение слоев по массе 1,4: 2,75: 0,8. По стандартным методикам определены свойства материала (время до проскока HCl 30,7 ч, степень очистки по твердым частицам диаметром 4-5 мкм 91,5 ч). Показатели приведены в таблице.

Нетканый материал применяется в качестве фильтрующего слоя устройств тонкой очистки воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нетканый материал | 1991 |

|

SU1784692A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1992 |

|

RU2010047C1 |

| Фильтрующий нетканый материал | 2017 |

|

RU2656764C1 |

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 2000 |

|

RU2161217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1993 |

|

RU2077625C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2046861C1 |

| Композиционный материал | 1990 |

|

SU1798413A1 |

| НЕТКАНЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2003 |

|

RU2239676C2 |

| Нетканый материал | 1989 |

|

SU1682431A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2016 |

|

RU2632643C1 |

Использование: для изготовления нетканых фильтрующих материалов и может быть использован для очистки газовоздушных смесей от токсичных кислых газов и твердых частиц. Сущность изобретения: волокнистый холст, скрепленный петлями основовязанного материала из волокон самого холста, выполнен из слоев модифицированного полиамидного волокна мегалон, из анионообменного модифицированного полиамидного волокна и термопластичного волокна с соотношением слоев по массе соответственно (1 - 1,8) : (2,5 - 3) : (0,5 - 0,8). 1 ил. , 1 табл.

НЕТКАНЫЙ МАТЕРИАЛ, состоящий из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, содержащего слои из модифицированного полиамидного волокна мегалон и анионообменного модифицированного полиамидного волокна, отличающийся тем, что, с целью повышения защитных свойств материала, он содержит дополнительный слой из термопластичного волокна, расположенный со стороны слоя из анионообменного модифицированного полиамидного волокна, при этом соотношение слоев по массе составляет соответственно 1 - 1,8 : 2,5 - 3 : 0,5 - 0,8.

Авторы

Даты

1994-04-30—Публикация

1991-06-27—Подача