Предлагаемое изобретение относится к текстильной промышленности, к области изготовления нетканых материалов, и может быть использовано для создания фильтрующих элементов газопылеулавливающих установок.

К заявленному изобретению наиболее близким по достигаемому техническому результату и наибольшему количеству существенных признаков является фильтрующий нетканый материал, состоящий из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, который содержит слой из модифицированного капронового волокна, волокнистый холст содержит дополнительный слой из модифицированного капронового волокна мегалон, при этом соотношение массы основного и дополнительного слоев составляет 1:(0,25-0,75) [АС СССР №1595968, D04Н 1/46 - прототип].

Недостатком материала являются недостаточно высокие защитные свойства, так как материал имеет плоскую рабочую фильтрующую поверхность, площадь рабочей фильтрующей поверхности устанавливается по требуемому расходу газовоздушной смеси, концентрация загрязняющих веществ в газовоздушной смеси при этом не учитывается.

Технический результат - повышение защитных свойств фильтрующего нетканого материала как по твердым частицам, так и по газам.

Технической задачей предлагаемого изобретения является повышение защитных свойств как по твердым частицам, так и по газам за счет получения развитой рабочей фильтрующей поверхности при требуемом расходе очищаемой газовоздушной смеси.

Решение задачи обеспечивается тем, что фильтрующий нетканый материал, состоящий из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, содержит слой из модифицированного капронового волокна, в котором волокнистый холст содержит дополнительный слой, состоящий из смеси модифицированного капронового волокна и высокоусадочного волокна, при этом дополнительный слой, состоящий из смеси модифицированного капронового волока и высокоусадочного волокна, расположен над основным слоем из модифицированного капронового волокна, причем содержание высокоусадочных волокон в дополнительном слое составляет 10-20% масс., а соотношение основного и дополнительного слоев по массе составляет 1:(0,1-0,2), помимо этого, на поверхности волокнистого холста имеются рельефные выпуклости, высота которых составляет 10-12 мм, образующиеся в результате термообработки фильтрующего материала при температуре 100-110°C.

Анализ заявляемого материала и материала-прототипа показал, что оба материала состоят из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, который содержит слой из модифицированного капронового волокна. Однако в заявляемом материале волокнистый холст дополнительно содержит слой из смеси модифицированного капронового волокна и высокоусадочного волокна, при этом дополнительный слой расположен над основным слоем из модифицированного капронового волокна, причем содержание высокоусадочного волокна в слое составляет 10-20% масс., соотношение основного и дополнительного слоя по массе составляет 1:(0,1-0,2), материал дополнительно подвергается термообработке при температуре 100-110°C, при этом на поверхности образуются рельефные выпуклости, высота которых составляет 10-12 мм. Материал-прототип таких элементов в своем составе не имеет.

Введение в состав материала слоя из смеси модифицированного капронового волокна и высокоусадочного волокна, расположенного над слоем из модифицированного капронового волокна, с последующей термообработкой приводит к образованию на поверхности рельефных выпуклостей при термоусадке высокоусадочных волокон. Наличие на поверхности рельефных выпуклостей повышает защитные свойства как по твердым частицам, так и по газам за счет получения развитой рабочей фильтрующей поверхности при требуемом расходе газовоздушной смеси.

Выбор содержания высокоусадочного волокна в слое и соотношения основного и дополнительного слоя по массе является оптимальным, так как при уменьшении содержания высокоусадочного волокна в слое и соотношения основного и дополнительного слоя по массе рельефные выпуклости не позволяют значительно увеличить площадь фильтрования, а при их увеличении возрастает высота рельефных выпуклостей, что приводит к значительному накоплению твердых частиц, резкому снижению воздухопроницаемости, а следовательно, повышению аэродинамического сопротивления и ухудшению способности к регенерации.

Выбор температурного режима обработки является оптимальным, так как увеличение температуры не приводит к дальнейшей усадке высокоусадочного волокна и увеличению высоты выпуклостей, но вызывает дополнительный расход энергии на нагрев, уменьшение температуры уменьшает высоту рельефных выпуклостей, а следовательно, не увеличивается рабочая фильтрующая поверхность.

Таким образом, наличие в составе материала слоя из смеси модифицированного капронового волокна и высокоусадочного волокна, расположенного над слоем из модифицированного капронового волокна, с последующей термообработкой материала приводит к образованию на поверхности рельефных выпуклостей и обеспечивает повышение защитных свойств как по твердым частицам, так и по газам за счет получения развитой рабочей фильтрующей поверхности при требуемом расходе газовоздушной смеси.

Нетканый фильтрующий материал получают по следующей технологии.

Волокна, составляющие оба слоя, прочесывают на отдельных чесальных машинах, на общем преобразователе прочеса формируют двухслойный холст и скрепляют на вязально-прошивной машине, работающей по безниточному способу, причем иглы входят в холст со стороны слоя из модифицированных полиамидных волокон.

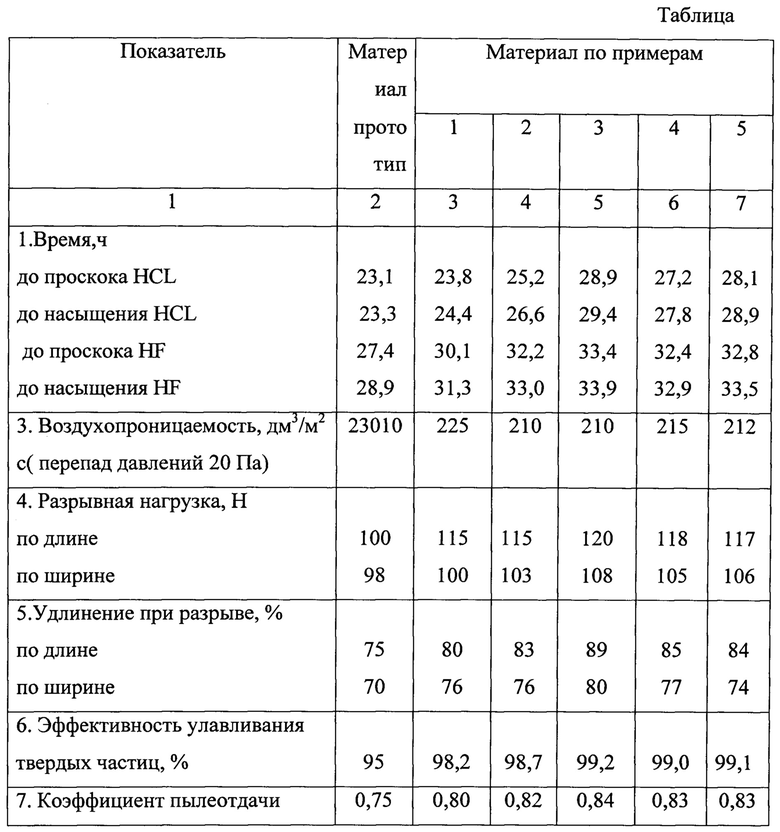

По стандартным методикам (ГОСТ 15902.1-80, 15902.3-79, 1502.3-79, 12088-77, 16166-70, 10185-75, 16166-70, 12.4.048-78) определены свойства заявляемого материала и материала-прототипа в сопоставимых условиях.

Примеры конкретного исполнения

Пример 1. Модифицированное капроновое волокно КМ-А1 прочесывали на чесальной машине, смесь модифицированного капронового волокна КМ-А1 и высокоусадочного волокна прочесывали на второй чесальной машине, содержание высокоусадочного волокна в смеси составляло 10%, формировали волокнистый холст на преобразователе прочеса, соотношение слоев по массе составляло соответственно 1:0,1. Волокнистый холст скрепляли на вязально-прошивной машине, работающей по безниточному способу. Материал подвергали термообработке при температуре 100°C. Высота рельефных выпуклостей составила 8 мм.

Пример 2. Модифицированное капроновое волокно КМ-А1 прочесывали на чесальной машине, смесь модифицированного капронового волокна КМ-А1 и высокоусадочного волокна прочесывали на второй чесальной машине, содержание высокоусадочного волокна в смеси составляло 10%, формировали волокнистый холст на преобразователе прочеса, соотношение слоев по массе составляло 1:0,2. Волокнистый холст скрепляли на вязально-прошивной машине, работающей по безниточному способу. Материал подвергали термообработке при температуре 110°C. Высота рельефных выпуклостей составила 10 мм.

Пример 3. Модифицированное капроновое волокно КМ-А1 прочесывали на чесальной машине, смесь модифицированного капронового волокна КМ-А1 и высокоусадочного волокна прочесывали на второй чесальной машине, содержание высокоусадочного волокна в смеси составляло 15%, формировали волокнистый холст на преобразователе прочеса, соотношение слоев по массе составляло 1:0,15. Волокнистый холст скрепляли на вязально-прошивной машине, работающей по безниточному способу. Материал подвергали термообработке при температуре 100°C. Высота рельефных выпуклостей составила 12 мм.

Пример 4. Модифицированное капроновое волокно КМ-А1 прочесывали на чесальной машине, смесь модифицированного капронового волокна КМ-А1 и высокоусадочного волокна прочесывали на второй чесальной машине, содержание высокоусадочного волокна в смеси составляло 20%, формировали волокнистый холст на преобразователе прочеса, соотношение слоев по массе составляло 1:0,1. Волокнистый холст скрепляют на вязально-прошивной машине, работающей по безниточному способу. Материал подвергают термообработке при температуре 100°. Высота рельефных выпуклостей 10 мм.

Пример 5. Модифицированное капроновое волокно КМ-А1 прочесывали на чесальной машине, смесь модифицированного капронового волокна КМ-А1 и высокоусадочного волокна прочесывали на второй чесальной машине, содержание высокоусадочного волокна в смеси составляло 20%, формировали волокнистый холст на преобразователе прочеса, соотношение слоев по массе составляло 1:0,2. Волокнистый холст скрепляли на вязально-прошивной машине, работающей по безниточному способу. Материал подвергали термообработке при температуре 110°C. Высота рельефных выпуклостей составила 12 мм.

Результаты испытаний сравнительных характеристик свойств заявленного сорбционно-фильтрующего материала и материала по прототипу приведены в таблице.

Из приведенных данных видно, что наилучший результат получен по примеру №3 при содержании высокоусадочного волокна в смеси 15%, соотношении слоев по массе 1: 0,15, температуре термообработки 100°C, высоте рельефных выпуклостей 12 мм. При этом время до проскока HCL составило 28,9 ч, до насыщения HCL - 29,4 ч, до проскока HF - 33,4 ч, до насыщения HF - 33,9 ч, воздухопроницаемость (перепад давлений 20 Па) - 220 дм3/(м2с), разрывная нагрузка по длине 115 Н, по ширине - 108 Н, удлинение при разрыве по длине 89%, по ширине - 80%, эффективность улавливания твердых частиц 98,7%, коэффициент пылеотдачи 0,84.

Повышение эффективности улавливания как по газам, так и по твердым частицам объясняется тем, что введение в состав материала слоя из смеси модифицированного капронового волокна и высокоусадочного волокна, расположенного над слоем из модифицированного капронового волокна, с последующей термообработкой приводит к образованию на поверхности материала рельефных выпуклостей при термоусадке высокоусадочного волокна. Наличие на поверхности рельефных выпуклостей повышает защитные свойства как по твердым частицам, так и по газам за счет развитой рабочей фильтрующей поверхности при требуемом расходе газовоздушной смеси. Развитая фильтрующая поверхность повышает суммарную поверхность контакта анионообменных волокон с очищаемой газовоздушной смесью и твердыми частицами, увеличивается время защитного действия материала по очищаемым газам и эффективность улавливания твердых частиц. В зонах контакта волокон, содержащих различные функциональные группы, различной гигроскопичности возникает электрический потенциал, приводящий к лучшему поверхностному взаимодействию полярных молекул сорбируемого газа с полярными молекулами анионообменных волокон и лучшему проникновению их вглубь материала. Это также повышает время защитного действия по кислым газам.

Изменение содержания высокоусадочного волокна в слое, соотношения по массе основного и дополнительного слоя, а также температуры термообработки приводит к изменению комплекса свойств материала. Для обеспечения совокупности свойств (время до проскока HCL 28,9 ч, до насыщения HCL - 29,4 ч, до проскока HF - 33,4 ч, до насыщения HF - 33,9 ч, воздухопроницаемость (перепад давлений 20 Па) - 220 дм3/(м2с), разрывная нагрузка по длине 115 Н, по ширине - 108 Н, удлинение при разрыве по длине 89%, по ширине - 80%, эффективность улавливания твердых частиц 98,7%, коэффициент пылеотдачи 0,84) содержание высокоусадочного волокна в смеси должно составлять 15%, соотношение слоев по массе 1:0,15, температура термообработки 100°, высота рельефных выпуклостей 12 мм.

Заявленное изобретение позволяет повысить защитные свойства как по твердым частицам, так и по газам за счет получения развитой рабочей фильтрующей поверхности при требуемом расходе очищаемой газовоздушной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ МАТЕРИАЛ | 2016 |

|

RU2632643C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1991 |

|

RU2011709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1993 |

|

RU2077625C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1992 |

|

RU2010047C1 |

| Фильтрующий нетканый материал | 1988 |

|

SU1595968A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1995 |

|

RU2088711C1 |

| Нетканый материал | 1990 |

|

SU1708963A1 |

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 2000 |

|

RU2161217C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2013 |

|

RU2515370C1 |

| Нетканый фильтровальный материал | 1989 |

|

SU1678931A1 |

Предлагаемое изобретение относится к текстильной промышленности, к области изготовления нетканых материалов, и может быть использовано для создания фильтрующих элементов газопылеулавливающих установок. Фильтрующий нетканый материал состоит из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, который содержит основной слой из модифицированного капронового волокна и дополнительный слой, состоящий из смеси модифицированного капронового волокна и высокоусадочного волокна, при этом дополнительный слой, состоящий из смеси модифицированного капронового волокна и высокоусадочного волокна, расположен над основным слоем из модифицированного капронового волокна, причем содержание высокоусадочных волокон в дополнительном слое составляет 10-20 мас.%, а соотношение основного и дополнительного слоев по массе составляет 1:(0,1-0,2), помимо этого, на поверхности волокнистого холста имеются рельефные выпуклости, высота которых составляет 10-12 мм, которые образуются в результате термообработки фильтрующего материала при температуре 100-110°C. Предлагаемый фильтрующий материал позволяет повысить защитные свойства как по твердым частицам, так и по газам за счет получения развитой рабочей фильтрующей поверхности при требуемом расходе очищаемой газовоздушной смеси. 1 табл.

Фильтрующий нетканый материал, состоящий из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, содержащий слой из модифицированного капронового волокна, отличающийся тем, что волокнистый холст содержит дополнительный слой из смеси модифицированного капронового волокна и высокоусадочного волокна, при этом дополнительный слой из смеси модифицированного капронового волокна и усадочного волокна расположен над основным слоем из модифицированного капронового волокна, причем содержание высокоусадочных волокон в дополнительном слое составляет 10-20 мас.%, а соотношение основного и дополнительного слоев по массе составляет 1:(0,1-0,2), помимо этого, на поверхности волокнистого холста имеются рельефные выпуклости, высота которых составляет 10-12 мм, образующиеся в результате термообработки фильтрующего материала при температуре 100-110°C.

| Фильтрующий нетканый материал | 1988 |

|

SU1595968A1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2013 |

|

RU2515370C1 |

| RU 95101291 A1, 10.11.1996 | |||

| Агрегат для непрерывного крашения, промывки и сушки тканей в расправку | 1957 |

|

SU113035A1 |

Авторы

Даты

2018-06-07—Публикация

2017-06-09—Подача