Изобретение относится к текстильной промышленности, в частности к производству фильтрующих нетканых материалов.

Цель изобретения - улучшение защитных и эксплуатационных свойств.

Материал получают на иглопробивном агрегате, в состав которого входят две чесальные машины, преобразователь прочеса и иглопробивная машина. Волокна, формирующие оба слоя, прочесывают на чесальных машинах, выпускающих прочес, на общий преобразователь прочеса. Полученный двухслойный холст прокалывают на иглопробивной машине со стороны слоя из ионнообменных волокон.

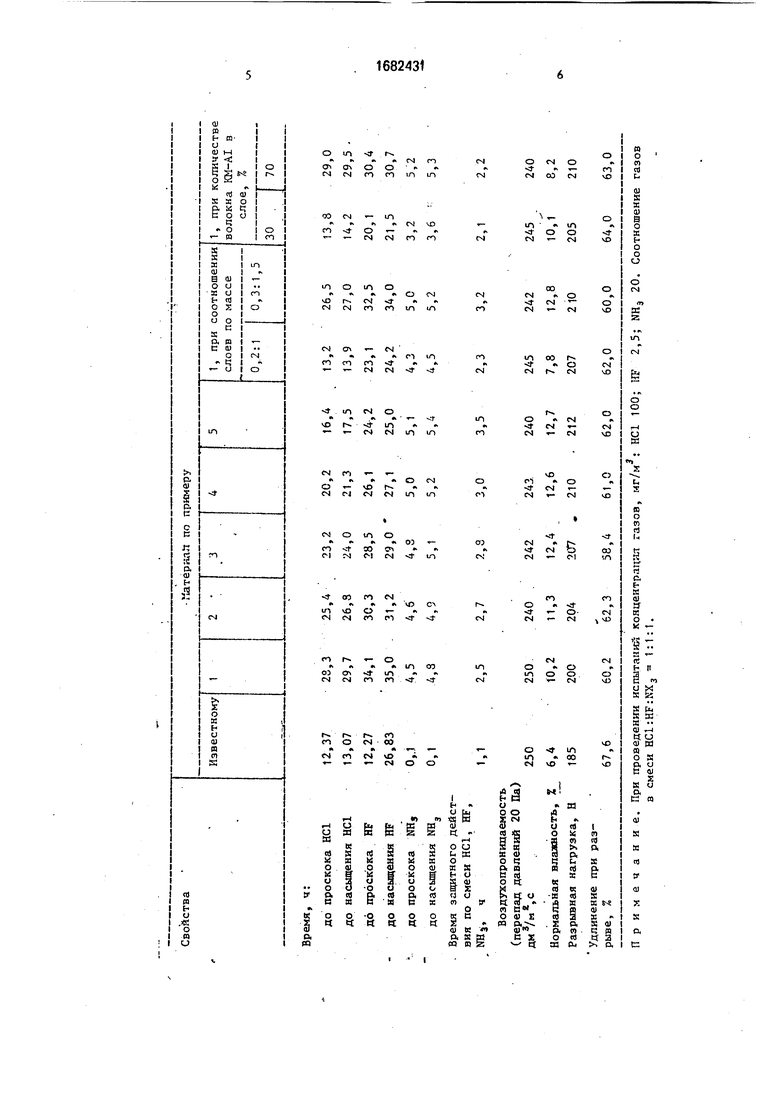

Пример 1. Смесь из 240г аолокна КМ-А1 и 160 г катионообменного волокна (соотношение волокон в смеси 40:60) прочесывают на чесальной машине. На второй

чесальной машине прочесывают 200 г волокна мегалон. На преобразователе прочеса формируют двухслойный холст. Соотношение слоев по массе 1:0,5. Холст прокалывают на иглопробивной машине. По стандартным методикам определяют свойства материала (время защитного действия по HCI 28,3 ч, по МН3 4,5ч).

Свойства материала приведены в таблице.

Пример 2. Смесь из 180 г волокна КМ-А1 и 200 г катионообменного волокна прочесывают на чесальной машине. Соотношение волокон по массе 45-55. На второй чесальной машине прочесывают 200 г волокна мегалон. На преобразователе прочеса формируют двухслойный холст. Соотношение слоев по массе 1:0,56, Холст прокалывают на иглопробивной машине. По

О 00

го

Јь

00

стандартным методикам определяют свойства материала (время до проскока HCI 25,4 ч МНз 4,6 ч).

Пример 3. Смесь из 200 г волокна КМ-А1 и 200 г катионообменного волокна прочесывают на чесальной машине. Соотношение волокон в смеси по массе 50:50. На второй чесальной машине прочесывают 250 г волокна мегалон. Формируют волокнистый двухслойный холст на преобразователе прочеса и прокалывают его на иглопробивной машине. Соотношение слоев по массе 1:0,6. По стандартным методикам определяют свойства материала (время защитного действия по HCI 23,2 ч, по МНз 4,8 ч).

Пример 4. Смесь из 225 г волокна КМ-А1 и 275 г катионообменного волокна прочесывают на чесальной машине, соотношение волокон в смеси 55:45. На второй машине прочесывают 200 г волокна мегалон. Двухслойный холст формируют на преобразователе прочеса, при этом Ьоотношение слоев по массе 1:0,4. Полученный холст прокалывают на иглопробивной машине. По стандартным методикам определяют свойства материала (время защитного действия по HCI 20,2 ч, по NH3 5,8 ч).

Пример 5. Смесь из 300 г волокна КМ-А1 и 200 г катионообменного волокна прочесывают на чесальной машине. Соотношение слоев по массе 60:40. 150 гволокна мегалон прочесывают на чесальной машине. На преобразователе прочеса формируют холст. Соотношение слоев по массе 1:0,3. По стандартным методикам определяют свойства материала, полученного прокалыванием холста на иглопробивной машине (время защитного действия по HC116,4 ч, по ЫНз5,1 ч).

Фильтрующий материал может приме- няться в средствах индивидуальной защиты органов дыхания при непосредственном контакте с лицом работающего.

Формула изобретения

Нетканый материал, включающий два слоя, выполненных из модифицированных капроновых волокон, скрепленных иглопро- калыванием, отличающийся тем, что, с целью улучшения защитных и эксплуатационных свойств, один слой выполнен из модифицированного капронового волокна мегалон, а другой - из смеси модифицированного анионообменного волокна на основе привитого сополимера поликапроамида и полидиметиламиноэтилмвтакрилата и ка- тионообменного волокна на основе привитого сополимера поликапроамида и полиметакриловой кислоты при следующем соотношении компонентов, мас.ч.:

Модифицированное анионообменное волокно

на основе привитого

сополимера.

поликапроамида и

полидиметиламиноэтилмет- акрилата40-60

Катионообменное волокно

на основе привитого

сополимера поликапроамида

и полиметакриловой кислоты40-60

при этом соотношение слоев по массе составляет (0,3-0,5): 1.

Время, ч;

до проскока НС1 до насыщения НС1 до проскока HF до насыщения HF до проскока МН3 до насыщения NH

Время защитного действия по смеси НС1, HF, NH3, ч

Воздухопроницаемость (перепад давлений 20 Па дм3/мг,с

2,5

2.7

2,3

3,5

2,3

3,2

2,1

2,2

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ МАТЕРИАЛ | 2001 |

|

RU2190710C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2205255C1 |

| Нетканый материал | 1990 |

|

SU1708963A1 |

| Нетканый материал | 1989 |

|

SU1677110A1 |

| НЕТКАНЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2003 |

|

RU2239676C2 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2000 |

|

RU2190049C2 |

| Композиционный материал | 1990 |

|

SU1798413A1 |

| Нетканый материал | 1991 |

|

SU1784692A1 |

| Нетканый материал | 1990 |

|

SU1730276A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1991 |

|

RU2011709C1 |

Изобретение относится к текстильной промышленности и позволяет улучшить защитные и эксплуатационные свойства нетканого .материала. Нетканый материал состоит из двух слоев, выполненных из модифицированных капроновых волокон, скрепленных иглопрокалыванием, один слой выполнен из модифицированного капронового волокна мегалон, второй - из смеси модифицированного анионообменного волокна на основе привитого сополимера поликапроамида и полидиметиламиноэтил- метакрилата и катионообменного волокна на основе привитого сополимера поликапроамида и полиметакриловой кислоты при следующем соотношении компонентов, мае.ч.: модифицированное анионообменное волокно на основе привитого сополимера поликапроамида и полидиметиламинэтилме- такрилата 40-60; катионообменное волокно на основе привитого сополимера поликапроамида и полиметакриловой кислоты 40-60, соотношение слоев по массе составляет (0,3- 0,5): 1. 1табл.

Нормальная влажность, % 6.4 Разрывная нагрузка, Н 185

Удлинение при разрыве, %

Примечание. При проведении испытаний концентрация газов, мг/м : НС1 100; ШГ 2,5; МНЭ 20. Соотношение газов

в смеси HC1:HF:KX3 1:1:1.

60,2

62,3

58,4

61,0

62,062,060,0

63,0

| Химические волокна, 1986,№ 6, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1991-10-07—Публикация

1989-05-31—Подача