Изобретение относится к производству стройматериалов.

Известна смесь для изготовления теплоизоляционного строительного материала, включающая, мас. % : минеральная вата 90-92; фенолоформальдегидная смола 8-10.

Недостатком этого материала являются низкие конструктивные качества, т. к. прочность плит на его основе составляет 1 кгс/см2 (0,1 МПа).

Известен также состав, включающий, мас. % : тонкомолотые 13,8-19,5 и гранулированные 23-42,4 отходы минераловатного производства; тонкомолотая силикат-глыба 3,6-6,2, кварцевый песок 32-40 и вода - остальное.

Недостатком этой композиции является высокий коэффициент теплопроводности.

Наиболее близкой по технической сущности к предлагаемой смеси является бетонная смесь, включающая, мас. ч. : портландцемент 1, крупный шлаковый заполнитель 0,82-1,96, шлаковый песок 3,24-3,67, пылевидная зольная фракция 1,32-1,9, вода 0,78-0,9.

Недостаток данной смеси также в высоком коэффициенте теплопроводности получаемых изделий.

Цель изобретения - улучшение теплозащитных свойств материала, получаемого на основе предлагаемой смеси.

Поставленная цель достигается тем, что сырьевая смесь для изготовления стройматериала, включающая шлаковый песок, цемент и воду, дополнительно содержит отход минераловатных битумных плит и лигносульфонаты технические при следующем соотношении компонентов, мас. % : цемент 6-10, отходы минераловатных битумных плит 19-30; шлаковый песок 40-55; лигносульфонаты технические 0,05-0,4; вода 15-25.

Отходы минераловатных битумных плит имеют следующий состав, мас. % : минеральная вата 75-90; битум 9-20; асбест 0,1-5.

При содержании отходов минераловатных битумных плит менее 19 мас. % ухудшаются теплозащитные свойства материала, а при содержании, большем 30 мас. % снижаются прочностные показатели материала.

Шлаковый песок представляет собой отсевки доменных шлаков, образующихся при выплавке чугуна. Они имеют следующий химический состав, мас. % : Al2O3 8-18; SIO2 33-41; Fe2O3 0,5-3; FeO 0,5-1,5; MgO 4,0-7; CаO 37-44; Na2O 0,2-0,3; K2O 0,3-0,6; TiO2 0,3-0,6; SO3 0,4-2.

При содержании в смеси шлакового песка менее 40 мас. % , снижаются прочностные показатели материала и повышается его себестоимость, а при содержании более 55 мас. % увеличивается средняя плотность материала, что нежелательно, так ухудшает теплозащитные свойства получаемого материала.

Размер частиц шлакового песка колеблется в интервале от 0,1 до 5 мм, причем содержание фракций частиц размером от 0,1 до 2 мм составляет 60-65 мас. % , а фракции частиц размером более 2 мм, но менее 5 мм 35-40 мас. % .

При содержании цемента в смеси менее 6 мас. % снижаются прочностные свойства материала, а при содержании более 10 мас. % увеличивается средняя плотность материала, что приводит, в свою очередь, к росту коэффициента теплопроводности.

При содержании лигносульфонатов технических менее 0,05 мас. % резко снижается эффективность его применения в качестве структурообразующего фактора, а при содержании более 0,4 мас. % снижаются гидрофобные свойства материала. Средняя молекулярная масса лигносульфонатов составляла 30000-34000.

При содержании в смеси воды менее 15 мас. % , ухудшаются формовочные свойства гидромассы, а при содержании воды более 25 мас. % удлиняется продолжительность технологического цикла получения материала, а также увеличивается средняя плотность материала, что приводит к ухудшению его теплозащитных свойств.

Изобретение иллюстрируется следующим примером.

Отходы минераловатных битумных плит распушивают в скоростной электромешалке и просеивают через сито N 10. К 85 кг цемента добавляют 680 кг шлакового песка с химсоставом, % : SiO2 37,2; Al2O3 12,3; CaO 38,8; MgO 5,9; Fe2O3 2,6; FeO 1,0; K2O 0,5, Na2O 0,3; TiO2 0,6; SO 0,8 перемешивают между собой, затем добавляют 3 л технических лигносульфонатов 50% -ной концентрации, 210 л воды и перемешивают до получения однородной смеси. После этого к данной смеси добавляют ранее просеянные отходы в количестве 300 кг и вновь перемешивают до получения однородной формовочной массы, которую в дозированном виде заливают в пресс-форму.

Спрессованные брикеты заданных размеров после тепловлажностной обработки складируют.

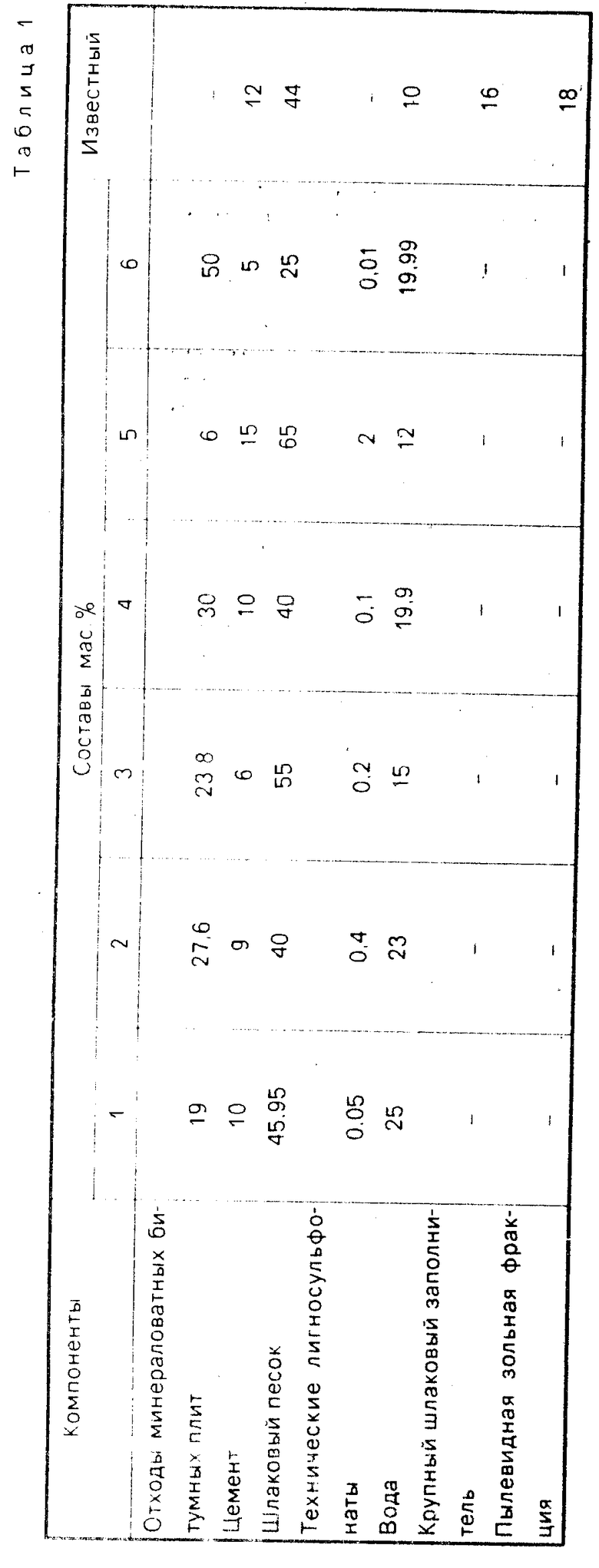

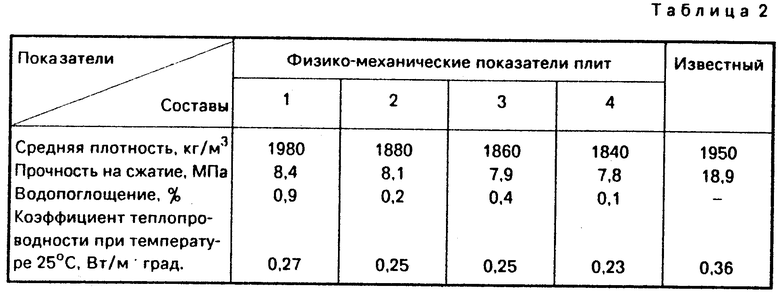

Составы смеси, использованные для изготовления стройматериала, приведены в табл. 1, а физико-механические показатели этого материала даны в табл. 2. (56) Авторское свидетельство СССР N 1214629, кл. C 04 B 28/26, 1983.

Авторское свидетельство СССР N 1361127, кл. C 04 B 28/08, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ИЗ ЛЕГКОГО БЕТОНА И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116273C1 |

| НЕСУЩАЯ БЕТОННАЯ КОНСТРУКЦИЯ ЗДАНИЯ И СООРУЖЕНИЯ И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116985C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1996 |

|

RU2108309C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2007 |

|

RU2354630C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2341495C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| МОДИФИЦИРОВАННАЯ СЫРЬЕВАЯ СМЕСЬ НА ОСНОВЕ ЦЕМЕНТА ДЛЯ СТРОИТЕЛЬНОЙ 3D-ПЕЧАТИ | 2021 |

|

RU2785161C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА | 2006 |

|

RU2305087C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНОЙ 3D-ПЕЧАТИ В ТЕХНОЛОГИИ АДДИТИВНОГО ПРОИЗВОДСТВА | 2021 |

|

RU2781201C1 |

| Смесь для изготовления теплоизоляционного ячеистого бетона | 1991 |

|

SU1830058A3 |

Использование: производство строительного теплоизоляционного материала. Сущность: сырьевая смесь для изготовления строительного материала содержит, мас. % : цемент 6 - 10, шлаковый песок 40 - 55, отходы минераловатных битумных плит 19 - 30, лигносульфонаты технические 0,05 - 0,4, вода 15 - 25. При приготовлении смеси смешивают цемент и шлаковый песок, затем добавляют лигносульфонаты технические и воду, перемешивают до получения однородной смеси и добавляют предварительно просеянные отходы минераловатных битумных плит. Сформованные изделия характеризуются плотностью 1840-1980 кг/м3 , прочностью на сжатие 7,8 - 8,4 МПа, водопоглощением 0,1 - 0,9% , коэффициентом теплопроводности при 25С 0,23 - 0,27 Вт/м град. 2 табл.

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА, включающая цемент, шлаковый песок и воду, отличающаяся тем, что, с целью улучшения теплозащитных свойств материала, она дополнительно содержит отходы минераловатных битумных плит и технические лигносульфонаты при следующем соотношении компонентов, мас. % :

Цемент 6 - 10

Шлаковый песок 40 - 55

Отходы минераловатных битумных плит 19 - 30

Технические лигносульфонаты 0,05 - 0,4

Вода 15 - 25

Авторы

Даты

1994-05-15—Публикация

1991-05-27—Подача