Изобретение относится к производству строительных материалов, изделий и конструкций и предназначено для изготовления теплоизоляционного материала с вторичным пенополистирольным заполнителем (полистиролбетона) с повышенной пожарной безопасностью и термостойкостью.

Согласно опытным данным предельная положительная температура эксплуатации термопластичных пенопластов не превышает 75°С. Уже при 60°С механические характеристики полистирольных пенопластов ухудшаются на 30-40%, а при температуре более 100°С гранулы пенополистирола начинают медленно размягчаться и усаживаться. Поэтому в чистом виде материал невозможно использовать для изоляции поверхностей с температурой более 100°С, так как он не термостоек.

Вяжущие вещества гидравлического твердения также имеют существенный недостаток - значительные деформации усадки при повышенной температуре. Поэтому в таких условиях рациональней будет применение в качестве теплоизоляционного материала полистиролбетона на основе жидкого стекла.

Известна композиция для изготовления легкобетонных изделий [патент RU №2182141, МПК 7 С04В 38/08, приоритет от 20.03.2000 г.], включающая цемент, песок, вспученные гранулы пенополистирола, воду и комплексную добавку, состоящую из 0,015 вес.% сульфатного мыла и 0,15 вес.% лигносульфоната технического в пересчете на массу композиции при следующем соотношении компонентов, вес.%: цемент 50-51, песок 30-31, вспученные гранулы пенополистирола 2,1-2,2, указанная комплексная добавка 0,165, вода остальное.

Недостатком известного технического решения является высокая теплопроводность легкобетонных изделий и ограниченность применения.

Известен способ изготовления теплоизоляционных изделий [патент RU №2254310, МПК 7 С04В 40/00 и С04В 38/08, приоритет от 18.12.2003 г.] путем приготовления формовочной смеси из портландцемента, воды и вспененного полистирола, формования и термообработки изделий. В качестве сырьевых компонентов смеси используют портландцемент марки 400-500, вспененный полистирол гранулированный ПВГ марки по насыпной плотности 10-20 кг/м3, причем дополнительно в формовочную смесь вводят микрокремнезем и суперпластификатор С-3 при следующем соотношении компонентов, мас.%: указанный портландцемент 60,0-65,6, микрокремнезем 6,6-12,0, указанный ПВГ 2,2-4,4, суперпластификатор С-30,6-0,66, вода остальное.

Недостатком известного технического решения являются повышенные деформации усадки полученного теплоизоляционного материала на основе цемента при эксплуатации в воздушно-сухих условиях при повышенной температуре.

Наиболее близким к предлагаемому техническому решению является состав для изготовления полистиролбетонной смеси [патент RU №2150446, МПК 7 С04В 38/08 и С04В 38/10, приоритет от 1998.12.01 г.], включающий, мас.%: минеральное вяжущее 68-90, полистирольный заполнитель 0,7-2,3, волокнистый наполнитель 1,4-5,2, воздухововлекающую добавку 0,3-0,7, пластифицирующую добавку 0,25-0,55 и воду остальное, причем в качестве полистирольного заполнителя он содержит смесь частиц из вспененных полистирольных гранул фракции 0,04-1,25 мм и/или частиц рваного пенополистирола фракции 0,04-1,63 мм при их массовом соотношении 1:(8-12).

Недостатками известного технического решения являются относительно высокая плотность готовых изделий, низкие теплозащитные характеристики, значительные деформации усадки при повышенной температуре и ограниченность применения.

Технический результат изобретения - снижение деформаций усадки теплоизоляционного бетона с вторичным полистирольным заполнителем при повышенной (100-250°С) температуре, расширение применения разработанного материала на практике за счет повышения его термостойкости, а также увеличение огнестойкости и пожарной безопасности конструкций с использованием полистиролбетона на основе жидкого стекла.

Достигается технический результат тем, что формовочная смесь для изготовления теплоизоляционного материала, включающая вяжущее, наполнитель и пенополистирольный заполнитель, содержит в качестве вяжущего жидкое стекло из микрокремнезема с силикатным модулем 2,5 и плотностью 1350 кг/м3, в качестве наполнителя - микрокремнезем - отход производства кристаллического кремния с удельной поверхностью 1000-2500 м2/кг, а в качестве полистирольного заполнителя - частицы пенополистирола фракции 0,4 - 5 мм и насыпной плотности 12 кг/м3, полученные измельчением вторичного пенополистирола, например, упаковочных материалов. Дополнительно в формовочную смесь вводят тонкомолотый шамот с остатком на сите №008 50% при следующем соотношении компонентов, мас.%:

Повышение термостойкости материала, а также улучшение пожаробезопасности и огнестойкости конструкций с его применением достигается благодаря введению в состав смеси в качестве вяжущего натриевого жидкого стекла из микрокремнезема с силикатным модулем 2,5 и плотностью 1350 кг/м3 и введением тонкомолотого шамота в количестве 10% от массы жидкого стекла.

Снижение усадочных деформаций, повышение прочностных характеристик и водостойкости теплоизоляционного бетона обеспечивается введением в состав смеси микрокремнезема, а также тонкомолотого шамота.

В данной работе был использован микрокремнезем Братского завода ферросплавов состава, мас.%: SiO2 70,6-93; Al2О3 0,7-0,9; Fe2О3 0,14-0,48; Na2O 0,41-0,43; К2О 0,36-0,40; CaO 0,26-0,78; MgO 1,0-1,03.

Химический состав микрокремнезема, улавливаемого разными полями электрофильтров, приведен в табл.1.

Для приготовления формовочной смеси использовали пробу микрокремнезема (смесь 3 и 4 полей), характеризующуюся следующими показателями:

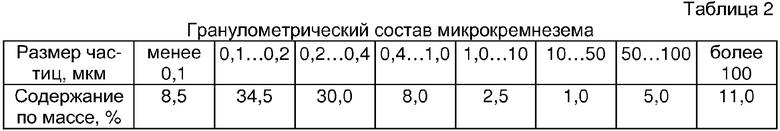

Гранулометрический состав микрокремнезема по данным технического паспорта отходов Братского завода ферросплавов представлен в табл.2.

Пример.

Методика приготовления формовочной смеси заключается в следующем. В стационарном аппарате-нагревателе при постоянном перемешивании реакционной смеси производят синтез жидкого стекла при температуре 85-95°С и атмосферном давлении. Перемешивание сырьевых компонентов смеси осуществляют в смесителе принудительного действия, в который сначала подают сухие материалы - пенополистирольный заполнитель, шамот, микрокремнезем и кремнефтористый натрий, перемешивают их в течение 2 мин, а затем добавляют жидкое стекло и производят окончательное перемешивание смеси в течение 5 мин до образования однородной консистенции.

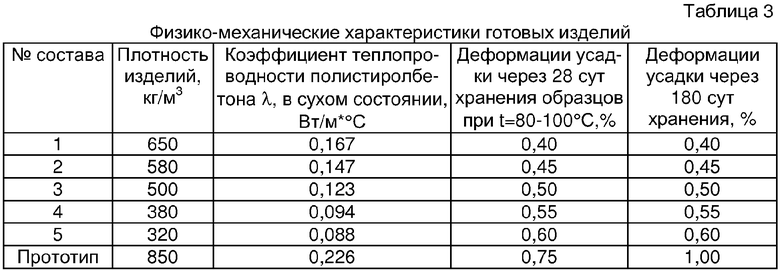

Физико-механические характеристики готовых изделий приведены в табл.3.

При содержании жидкого стекла в смеси менее 62,5% повышается плотность изделий, но при этом значительно ухудшается удобоукладываемость формовочной смеси, что приводит к снижению прочностных показателей полистиролбетона и к увеличению коэффициента теплопроводности готовых изделий. Содержание жидкого стекла в смеси более 69,5% приводит к значительному снижению прочности полистиролбетона.

Анализ данных табл.3 показывает, что предлагаемое техническое решение позволяет получать теплоизоляционные изделия плотностью 380-580 кг/м3, отличающиеся низкими значениями деформаций усадки и малым коэффициентом теплопроводности в сравнении с известным техническим решением. Снижение деформаций усадки разработанного материала происходит примерно в два раза по сравнению с прототипом, что объясняется упругостью частиц вторичного пенополистирольного заполнителя.

Предлагаемое техническое решение позволяет эффективно использовать теплоизоляционный бетон с вторичным полистирольным заполнителем для изоляции несущих и ограждающих конструкций зданий от воздействия повышенных температур, связанных с эксплуатацией горячих трубопроводов и отопительных приборов. Например, для теплоизоляции дымоходов каминов и печей, междуэтажных перекрытий домов с печным отоплением, малогабаритных котельных, деревянных несущих стен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА С РАВНОМЕРНЫМ РАСПРЕДЕЛЕНИЕМ НАПОЛНИТЕЛЯ | 2024 |

|

RU2828958C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИСТИРОЛБЕТОНА | 2004 |

|

RU2297402C2 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2120429C1 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

| ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ ДЛЯ КОМФОРТНОГО ЖИЛЬЯ | 2010 |

|

RU2430068C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2005 |

|

RU2278087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КЕРАМОБЕТОННОЙ МАССЫ | 2011 |

|

RU2483045C2 |

Изобретение относится к производству строительных материалов, изделий и конструкций и предназначено для изготовления теплоизоляционного материала с вторичным пенополистирольным заполнителем (полистиролбетона) с повышенной пожарной безопасностью и термостойкостью. Технический результат - снижение деформаций усадки полистиролбетона при повышенной (100-250°С) температуре, повышение долговечности в воздушно-сухих условиях при повышенной температуре окружающего воздуха. Формовочная смесь для изготовления теплоизоляционного материала содержит в качестве вяжущего жидкое стекло из микрокремнезема с силикатным модулем 2,5 и плотностью 1350 кг/м3, в качестве наполнителя - микрокремнезем - отход производства кристаллического кремния с удельной поверхностью 1000-2500 м2/кг. В качестве полистирольного заполнителя она содержит частицы пенополистирола фракции 0,4-5 мм и насыпной плотности 12 кг/м3, полученные измельчением вторичного пенополистирола, например, упаковочных материалов. Дополнительно в формовочную смесь вводят тонкомолотый шамот с остатком на сите №008 - 50% при следующем соотношении компонентов, мас.%: жидкое стекло 62,5-69,5; кремнефтористый натрий 6,25-6,95; шамот 6,25-6,95; микрокремнезем 16,2-23,3; пенополистирольный заполнитель 1,2-2,4. 1 з.п. ф-лы, 3 табл.

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1998 |

|

RU2150446C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2005 |

|

RU2278087C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2228312C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2228314C2 |

| БЕТОННАЯ СМЕСЬ | 1996 |

|

RU2125976C1 |

| WO 00/73238 A1, 07.12.2000 | |||

| DE 4233295 A1, 07.04.1994. | |||

Авторы

Даты

2008-12-20—Публикация

2007-03-12—Подача