Изобретение относится к защитным покрытиям, применяемым в различных отраслях техники (машиностроение, авиация и другие высокотемпературные области техники) и может быть использовано для получения защитных антиокислительных покрытий на углеродных материалах (УМ).

Известны неорганические покрытия, содержащие в своем составе соединения фосфора и кремния.

Наиболее близким к предлагаемому объекту является покрытие для защиты электродов от окисления в процессе электроплавки (3), принятое за прототип.

Состав покрытия содержит следующие компоненты, мас. % : SiO2 0,5-15 SiC 2-50 TiO2 2-50 Фосфорная кислота 1-25 Вода 10-70

Покрытие обеспечивает эффективную защиту от окисления при температурах до 900оС. Основным недостатком данного покрытия является необходимость термообработки для его отверждения, что требует дополнительного оборудования и затрат на эксплуатацию.

Целью изобретения является снижение трудозатрат и возможность восстановления покрытия без демонтажа конструкций за счет обеспечения холодного отверждения.

Поставленная цель достигается тем, что в предлагаемом составе для получения защитного антиокислительного покрытия на углеродных материалах, содержащем в качестве связующего фосфорную кислоту и порошкообразный наполнитель, включающий фосфатообразующие и инертный компоненты, а также разбавитель, в качестве фосфатообразующих компонентов наполнитель содержит аморфный бор и порошок боросиликатного стекла состава, мас. % : SiO2 10-20 B2O3 50-70 PbO 5-15 MgO 5-10 Na2O 5-10 Al2O3 1-5 а в качестве инертного компонента - нитрид бора при следующих соотношениях компонентов в составе, мас. % : Боросиликатное стекло 10-28 Аморфный бор 4-16 Нитрид бора 1-6 Связующее (фос- форная кислота) 10-20 Разбавитель Остальное

Предлагаемый состав позволяет получать покрытия холодного отвердевания на УМ, причем для этого не требуется специальных условий и оборудования, необходимых для проведения термообработки, что уменьшает трудозатраты. Кроме того, сокращается время формования на УМ. Используя настоящее изобретение можно восстанавливать покрытия без демонтажа конструкций, что существенно особенно в случае неразборных конструкций.

Химический и фазовый состав, структура, определяющие защитные свойства покрытия, формируются в процессе отвердевания и при нагревании в условиях эксплуатации. Порошок боросиликатного стекла взаимодействует с фосфорной кислотой при нормальных условиях, обеспечивая твердение покрытия.

Химическая реакция протекает активно и для ее замедления служит нитрид бора, инертный по отношению к фосфорной кислоте при н. у.

При взаимодействии стекла с Н3РО4 окислы натрия, свинца и магния, входящие в состав стекла, образуют соответствующие фосфаты, которые за исключением последнего, являются термически неустойчивыми и при нагревании выше 700оС разлагаются с выделением Р2О5 в газовую фазу. Фосфорный ангидрид оказывает сильное ингибирующее действие на реакцию окисления углерода. Часть Р2О5 при температурах выше 800оС вступает в реакцию с элементарным бором, в который последний окисляется до В2О3. Таким образом, при нагревании до 700-1000оС образуется стекловидная фаза за счет плавления непрореагировавшего стекла, а затем количество ее нарастает вследствие образования В2О3 и взаимодействия фосфатов с расплавом оксида бора.

Количество и состав стеклофазы, главным образом, определяют защитные свойства и адгезию покрытия при повышенных температурах. Необходимым условием является хорошая смачивающая способность и растекаемость расплава стекла по поверхности УМ. Этому условию отвечают боросиликатные стекла, содержащие 10-20% масс. SiO2, 50-70% масс. В2О3 и 5-15% масс. PbO. Увеличение содержания В2О3 и PbO сверх указанных количество приводит к снижению вязкости стекла и жаростойкости получаемого покрытия. При содеpжании В2О3 50% , PbO 5% , или 20% стекло плохо смачивает поверхность УМ. Если стекло содержит менее 10 мас. % увеличивается скорость взаимодействия его с фосфорной кислотой и, следовательно, затрудняется нанесение покрытия. Оксиды магния, натрия и алюминия в указанных количествах обеспечивают технологичность состава стекла: отсутствие кристаллизации при варке, снижение улетучивания оксида бора. Превышение предельных концентраций ведет к ухудшению смачивающей способности стекла и расслоению состава при варке.

Небольшое количество кристаллической фазы, образованной термически устойчивыми фосфатами магния, кремния и бора, а также медленно окисляющимся нитридом бора, повышает вязкость и, следовательно, уменьшает стекание покровного слоя с поверхности изделия. Содержание стекла в составе покрытия (10-28 мас. % ) и кислоты (10-20 мас. % ) обеспечивает быстрое отвердевание и эффективное защитное действие покрытия. Если содержание порошка стекла < 10 мас. % , или кислоты >20 мас. % , то срок твердения покрытия увеличивается до 3-5 сут. Если количество стекла превышает 28 мас. % - сокращается срок охватывания до 2-3 мин и затрудняется нанесение покрытия. При малом содержании Н3РО4 (10 мас. % ) ухудшаются защитные свойства покрытия, т. к. количество Р2О5 становится недостаточным. Если содержание бора 16 мас. % , то ухудшается защитное действие покрытия при повышенных температурах, так как оно становится слишком легкоплавким. Покрытие, содержащее менее 4 мас. % аморфного бора, плохо смачивает поверхность УМ. Нитрид бора при содержании свыше 6 мас. % приводит к увеличению газопроницаемости покрытия, а менее 1 мас. % - к снижению термостойкости в условиях эксплуатации.

Сущность изобретения заключается в выборе компонентов состава для получения защитного антиокислительного покрытия на углеродных материалах и таких их соотношений, при которых боросиликатное стекло вследствие химического взаимодействия с фосфатным связующим обеспечивает отвердевание покрытия без термообработки, а состав композиции в целом - высокие защитные антиокислительные свойства при температурах до 1000оС.

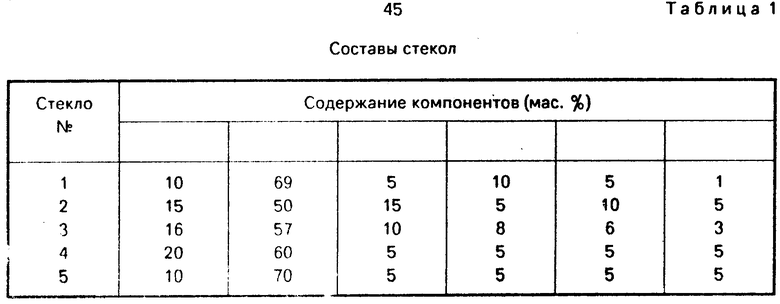

П р и м е р. Для проверки свойств защитного антиокислительного покрытия готовили боросиликатные стекла с различным соотношением компонентов (табл. 1). Стекла варили в тигельной печи из следующих сырьевых материалов: кварцевый песок, борная кислота, окись магния, окись алюминия, сода, свинцовый сурик. Затем стекло подвергали помолу до размера частиц менее 0,3 мм.

Составы предлагаемых стекол имеют близкие свойства и обеспечивают получение покрытий с требуемыми технологическими характеристиками.

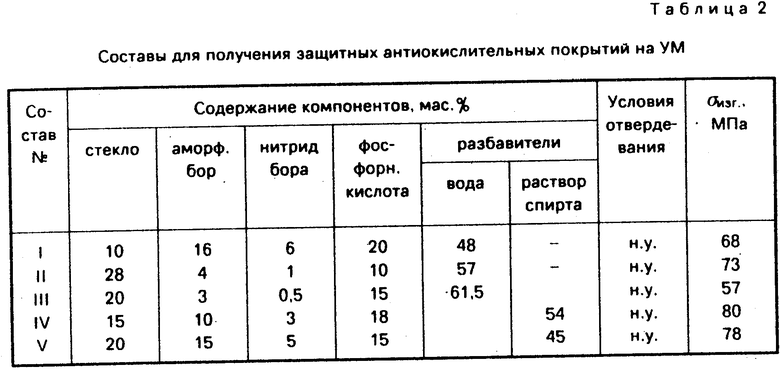

В дальнейшем было использовано стекло N 3 для приготовления составов защитных антиокислительных покрытий (табл. 2). Для этого порошок стекла смешивали с аморфным бором и нитридом бора, добавляли воду или 10% -ный водный раствор этилового спирта (составы IV и V) и фосфорную кислоту, тщательно перемешивали до получения однородной суспензии. Суспензию наносили на образцы УМ и сушили при н. у. в течение 3-х часов.

Из приведенных данных можно сделать выводы, что предлагаемый состав отвердевает без нагревания (при н. у. ) и позволяет получать покрытия, превосходящие по защитным свойствам покрытие, полученное по прототипу. (56) Заявка ЕПВ N 0134770, кл. С 04 В 41/87, 1984.

Патент Англии N 1431892, кл. С 09 К 15/02, 1974.

Патент США N 4487804, кл. Н 01 J 1/14, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ФРИКЦИОННЫХ УГЛЕРОДНЫХ ИЗДЕЛИЯХ | 1991 |

|

RU2013423C1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ИЗДЕЛИЯ | 1992 |

|

RU2069208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 1992 |

|

RU2082694C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОСИЛИЦИДНЫХ ПОКРЫТИЙ | 1990 |

|

RU2101266C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| ВКЛАДЫШ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2015818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2034813C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ УГЛЕРОДНЫХ ВОЛОКОН | 1991 |

|

RU2012696C1 |

Использование: защитные покрытия, применяемые в различных отраслях техники (машиностроение, авиация и др. высокотемпературные области техники) и может быть использовано для защиты углеродных материалов. Сущность изобретения: покрытие включает в себя боросиликатное стекло состава, мас. % : SiO2 10 - 20; B2O3 50 - 70; PbO 5 - 15; MgO 5 - 10; Na2O 5 - 10; Al2O3 1 - 5, при этом содержание всех компонентов должно быть в следующих соотношениях, мас. % : боросиликатное стекло 10 - 28; аморфный бор - 4 - 16; нитрид бора 1 - 6; фосфорная кислота 10 - 20; разбавитель остальное. Состав обеспечивает снижение трудозатрат и возможность восстановления покрытия без демонтажа конструкций за счет холодного отверждения покрытия. 2 табл.

СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО АНТИОКИСЛИТЕЛЬНОГО ПОКРЫТИЯ НА УГЛЕРОДНЫХ МАТЕРИАЛАХ, содержащий фосфорную кислоту, фосфатообразующие и инертный компоненты и разбавитель, отличающийся тем, что в качестве фосфатообразующих компонентов состав содержит аморфный бор и порошок боросиликатного стекла состава, мас. % :

SiO2 10 - 20

B2O3 50 - 70

PbO 5 - 15

MgO 5 - 10

Na2O 5 - 10

Al2O3 1 - 5

а в качестве инертного компонента - нитрид бора при следующем соотношении компонентов в составе, мас. % :

Фосфорная кислота 10 - 20

Аморфный бор 4 - 16

Боросиликатное стекло 10 - 28

Нитрид бора 1 - 6

Разбавитель Остальное

Авторы

Даты

1994-05-15—Публикация

1991-07-25—Подача