Изобретение относится к цветной металлургии, в частности к непрерывной разливке металлов и сплавов.

Известны графитовые вкладыши кристаллизаторов для литья цветных сплавов, выполненные двухслойными из несущего и рабочего углеродных слоев, где рабочий слой содержит 30-70 мас.%коллоидного графита и 70-30 мас.% пироуглерода, а несущий слой содержит 18-20 мас.% кокса фуранового соединения, 4-6 мас.% естественного графита и остальное искусственный графит.

Недостатком указанных вкладышей является недостаточная газопроницаемость и теплопроводность, а также низкая стойкость к окислению.

Наиболее близким техническим решением к изобретению является вкладыш кристаллизаторов для непрерывной разливки металлов и сплавов, состоящий из рабочего и несущего слоев, где рабочий слой содержит искусственный графит (83-88 мас. % ) и кокс фуранового соединения (12-17 мас.%), а несущий слой содержит искусственный графит в количестве 97-99 мас.% и 1-3 мас.% кокса фуранового соединения.

Недостатком известных вкладышей кристаллизаторов является низкая теплопроводность и повышенная газопроницаемость.

Целью изобретения является увеличение теплопроводности и стойкости к окислению, а также уменьшение газопроницаемости вкладыша кристаллизатора.

Вкладыш кристаллизатора для непрерывной разливки металлов и сплавов выполнен двухслойным из рабочего и несущего слоев. Рабочий слой содержит (в мас. %) кокс от термообработки фурановых соединений 20,0...80,0; гексагональный нитрид бора 20,0...80,0;

Несущий слой содержит (в мас.%): искусственный графит 90,0...95,0; кокс фурановых соединений 5,0...10,0.

Введение в состав рабочего слоя гексагонального нитрида бора увеличивает теплопроводность материала (коэффициент теплопроводности нитрида бора - 200 Вт/м.К), что способствует повышению скорости вытягивания металлических заготовок, увеличивая производительность установки непрерывного литья и улучшая качество и структуру отливаемых заготовок. Кроме того, наличие нитрида бора увеличивает стойкость к окислению материала вкладыша кристаллизатора.

Кокс от термообработки фуранового соединения в рабочем слое способствует связыванию частиц нитрида бора между собой и с несущим слоем, что приводит к снижению газопроницаемости.

Введение в состав несущего слоя материала кокса фуранового соединения в количестве 5-10 мас.% снижает газопроницаемость материала за счет заполнения имеющих в структуре искусственного графита пор и увеличивает теплопроводность материала при уменьшении числа контактов элементов структуры материала между собой.

Соотношение толщин рабочего и несущего слоев не регламентируется: толщина рабочего слоя составляет, как правило, 50-200 мкм, а толщина несущего слоя определяется конструкционной необходимостью в зависимости от вида отливаемых металлических изделий.

Вкладыши кристаллизаторов изготавливают следующим способом.

Заготовку из исходного графитового материала, содержащую искусственный графит, пропитывают раствором, содержащим 90 об.% фуранового полимера и 10 об. % 58% -ного раствора лимонной кислоты в автоклаве при давлении 1,0-5,0 МПа и времени выдержки при данном давлении не менее 60 мин при комнатной температуре.

Пропитанную заготовку подвергают последовательным термообработкам до 300оС в течение не менее 72 ч и до 1200оС в течение не менее 120 ч для получения заданного количества кокса фуранового соединения. После этого заготовку подвергают механической обработке для получения вкладыша кристаллизатора.

Затем на рабочую поверхность несущего слоя вкладыша наносят распылителем-пульверизатором слое препарата, содержащего 11-66 мас.% гексагонального нитрида бора, 9-3 мас. % 58%-ного раствора лимонной кислоты, 80-31 мас.% фуранового полимера, с последующими термообработками, аналогичными приведенным выше.

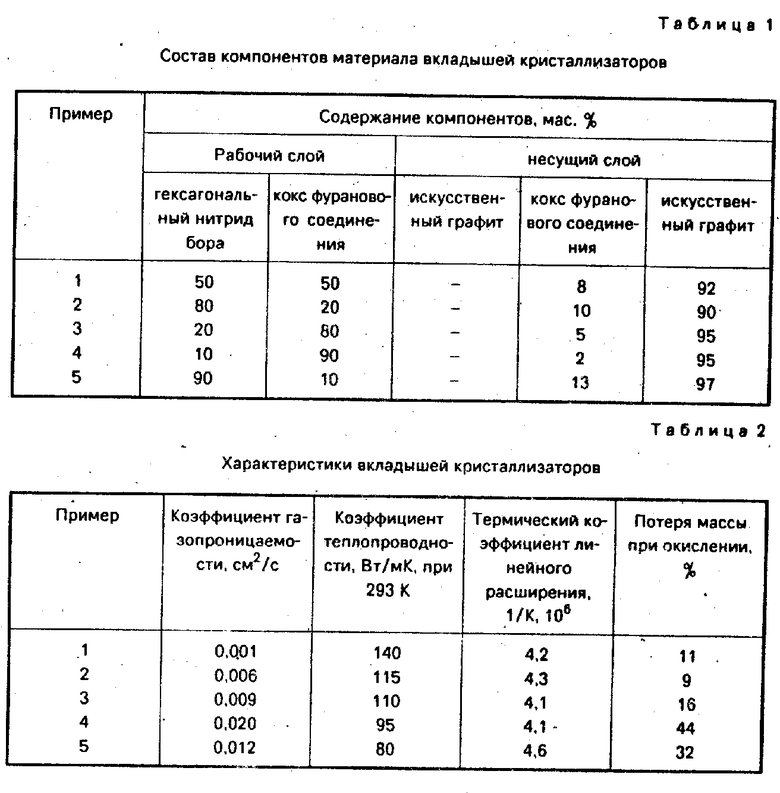

В табл.1 представлены вкладыши кристаллизаторов с различным содержанием компонентов в несущем и рабочем слоях.

В табл.2 приведены характеристики вкладышей кристаллизаторов по примерам 1-5 и по прототипу. Коэффициент газопроницаемости, термический коэффициент линейного расширения, коэффициент теплопроводности материала вкладышей определялись по стандартным методикам.

Стойкость к окислению определяли по потери массы образцов материала размером 20х20х20 мм вкладышей при термообработке до 1100оС в воздушной среде с выдержкой при максимальной температуре в течение 10 мин.

Как следует из анализа данных, приведенных в табл.2, оптимальные значения коэффициента газопроницаемости, коэффициента теплопроводности и стойкости к окислению получены по примерам 1-3, которые соответствуют формуле предлагаемого изобретения. Отклонения содержания компонентов в материале вкладышей кристаллизаторов как в сторону их завышения, так и понижения по сравнению с предлагаемыми, приводит к ухудшению характеристики вкладышей.

Таким образом, как видно из табл.2, применение предлагаемых вкладышей кристаллизаторов для непрерывной разливки металлов и сплавов дает следующие преимущества по сравнению с прототипом:

- уменьшение в 100 раз газопроницаемости материала графитового вкладыша;

- уменьшение в 4 раза скорости окисления материала графитового вкладыша;

- увеличение, примерно на 50%, коэффициента теплопроводности материала вкладышей кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КРИСТАЛЛИЗАТОРОВ | 1991 |

|

RU2009998C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 1992 |

|

RU2082694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| ПАРА ТРЕНИЯ | 1992 |

|

RU2011050C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЗАТОРОВ | 2005 |

|

RU2312062C2 |

| МАТЕРИАЛ НАДРОТОРНОГО УПЛОТНЕНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2027863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ФРИКЦИОННЫХ УГЛЕРОДНЫХ ИЗДЕЛИЯХ | 1991 |

|

RU2013423C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО АНТИОКИСЛИТЕЛЬНОГО ПОКРЫТИЯ НА УГЛЕРОДНЫХ МАТЕРИАЛАХ | 1991 |

|

RU2012553C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2034813C1 |

Изобретение относится к цветной металлургии, в частности к непрерывной разливке металлов и сплавов. Изобретение позволяет уменьшить газопроницаемость, увеличить коэффициент теплопроводности и стойкость к окислению. Вкладыш кристаллизатора для непрерывной разливки металлов и сплавов выполнен двухслойным из рабочего и несущего слоев. Рабочий слой содержит 20 - 80 мас. % гексагонального нитрида бора и 20 - 80 мас.% кокса фуранового соединения, а несущий слой содержит кокс фуранового соединения 5 - 10 мас.% и 95 - 90 мас.% искусственного графита. 2 табл.

ВКЛАДЫШ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВ, выполненный двуслойным из рабочего слоя, содержащего кокс фурановых соединений, и несущего слоя, содержащего кокс от термообработки фурановых соединений и искусственный графит, отличающийся тем, что, с целью увеличения теплопроводности и стойкости к окислению, уменьшения газопроницаемости, рабочий слой дополнительно содержит гексагональный нитрид бора при следующем соотношении компонентов, мас.%:

Кокс фурановых соединений 20 - 80

Гексагональный нитрид бора 20 - 80

а несущий слой содержит компоненты в соотношении, мас.%:

Искусственный графит 90 - 95

Кокс фурановых соединений 5 - 10

| Вкладыш кристаллизатора для непрерывной разливки | 1987 |

|

SU1447547A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1991-06-11—Подача