Изобретение относится к технологии изготовления газовых лазеров и может быть использовано в газоразрядной технике и микроэлектронике.

Одна из проблем при изготовлении активных элементов газовых лазеров с холодным катодом заключается в необходимости обеспечения их долговременной стабильной работой. Это достигается, в частности, созданием на поверхности холодного катода защитного оксидного покрытия. Такое покрытие в свою очередь должно обладать высокой вторично-эмиссионной способностью и однородностью электрофизических свойств (в нем недопустимо существование, например, дефектов в виде сквозных пор).

Известны различные способы изготовления защитных оксидных покрытий методами вакуумного нанесения, заключающиеся в формировании покрытий требуемых электрофизических свойств испарением в вакууме навесок исходных материалов.

Однако затруднительно использование этих методов при формировании покрытия на изделиях сложной формы с внутренней рабочей полостью.

Известен способ изготовления активного элемента газового лазера, в котором формирование защитного оксидного покрытия на поверхности катода осуществляется ее окислением в плазме тлеющего разряда. Этот способ позволяет получать качественные защитные покрытия на металлической основе.

Однако использование данного способа затруднено в активных элементах с полым катодом из-за особенностей распределения тока по поверхности катода в рабочем режиме эксплуатации приборов. Эти распределения, контролируемые при существовании разряда в инертных газах и в их смеси, содержащей кислород, существенно отличаются. При этом участки поверхности катода с максимальной степенью окисления могут не совпадать с зонами максимальной токовой нагрузки в готовом приборе. Кроме того, эффективное окисление катода достигается при токах разряда, не реализуемых в активных элементах капиллярной конструкции из стекла молибденовой группы марки С-52-1.

Наиболее близким по своей технической сущности к изобретению является способ изготовления активного элемента газового лазера с холодным катодом из сплавов на основе алюминия, включающий сборку, заварку, запайку оптических узлов, термическое окисление катода в кислороде, откачку объема и наполнение его рабочим газом.

Недостаток этого способа заключается в невозможности получения бездефектных защитных оксидных покрытий на поверхности катодов. В нем всегда присутствуют сквозные поры - результат структурных и фазовых неоднородностей поверхности заготовки катодов. Наличие сквозных пор - мест усиленного катодного распыления - приводит к уменьшению ресурса pаботы катодов и активных элементов лазеров.

Цель изобретения - повышение долговечности активного элемента газового лазера.

Это достигается тем, что согласно способу изготовления активного элемента газового лазера с холодным катодом из сплавов на основе алюминия, включающему сборку, заварку, запайку оптических узлов, термическое окисление катодов в кислороде, откачку объема и наполнение его рабочим газом, перед сборкой активного элемента катод подвергают отжигу в вакууме не хуже чем 5˙10-5 мм рт. ст. и температуре 400-450оС в течение 3-5 ч.

Кроме того, перед окислением катодов из алюминиевого сплава АД1 активный элемент откачивают до давления не хуже чем 5-10-5 мм рт. ст. , нагревают его до 300-400оС и затем заполняют кислородом.

Существенные отличия предлагаемого технического решения от известных состоят в том, что в его основе лежит не используемый ранее метод "залечивания" дефектных участков поверхности заготовок (мест потенциального образования сквозных пор в формируемом оксидном покрытии) посредством термодиффузионной приповерхностной миграции алюминия, которая становится существенной при отжиге катодов из сплава алюминия АД-1 в вакууме не хуже, чем 5-10-5 мм рт. ст. в интервале температур 400-450оС.

Кроме того, при изготовлении активных элементов с катодом из алюминиевого сплава АД-1, содержащего 0,3% кремния, присутствие которого стимулирует образование сквозных пор в формируемом оксидном покрытии, использовано не известное ранее явление уменьшения его концентрации в поверхностном слое катодов при их нагреве в вакууме не хуже чем 5˙10-5 мм рт. ст. при 300-400оС.

Положительный эффект от использования изобретения обусловлен повышением долговечности активного элемента газового лазера за счет получения однородного, бездефектного защитного оксидного покрытия холодных катодов, выполненных из сплавов на основе Al и, в частности, из сплава АД-1 (Fe-0,3, Si-0,3, Ni-0,15, Mg - 0,05).

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволяет выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

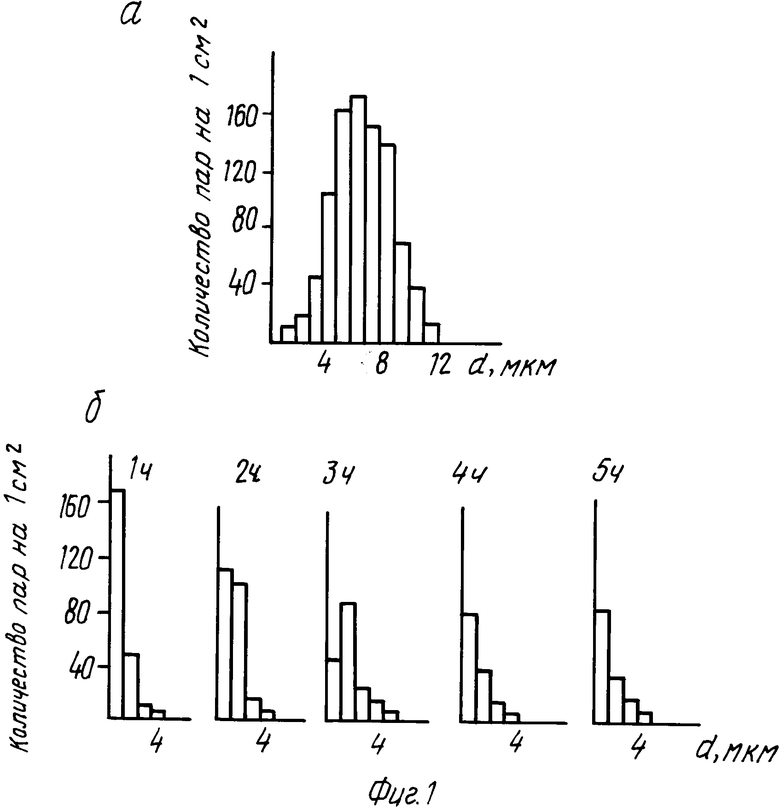

На фиг. 1-3 представлен графический материал, иллюстрирующий особенности реализации предлагаемого способа. Гистограммы распределения сквозных пор по диаметрам в оксидном слое, получаемом на сплаве АД-1, приведены на фиг. 1-2.

При этом гистограммам на фиг. 1 под индексом а) соответствует обычный режим окисления (прототип - нагрев катода до 300оС в кислороде, выдержка при этой температуре 1 ч и охлаждение) иллюстрирует результат предварительного отжига катодов в вакууме (различное время 1-5 ч).

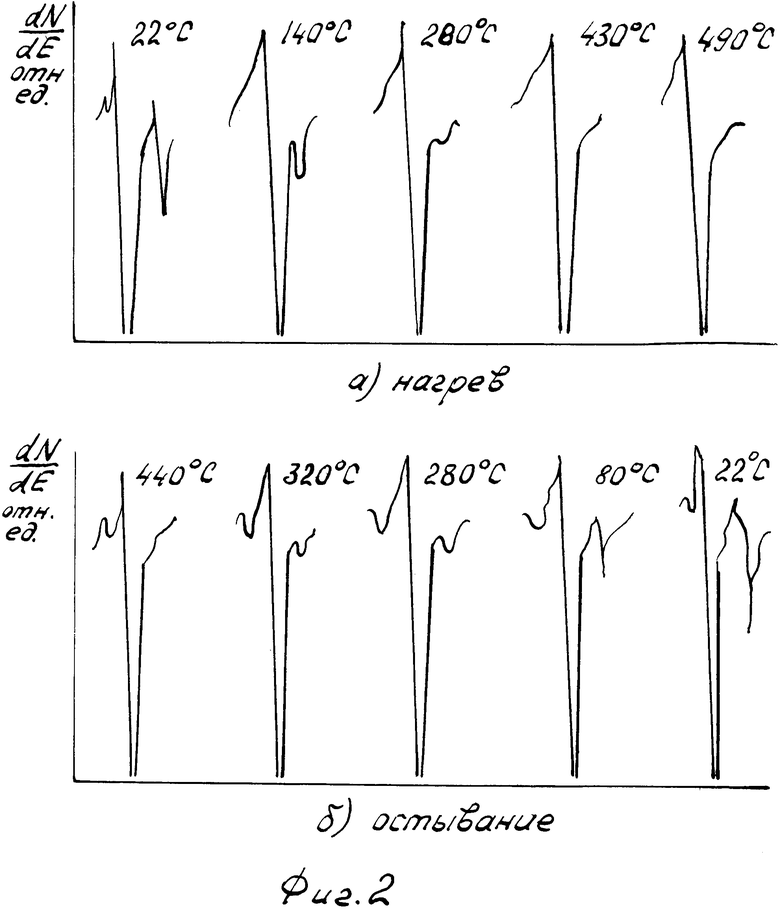

На фиг. 2 представлены фрагменты Оже-спектрограмм поверхности холодного катода из сплава АД-1, контролируемые в процессе его нагрева и охлаждения в вакууме.

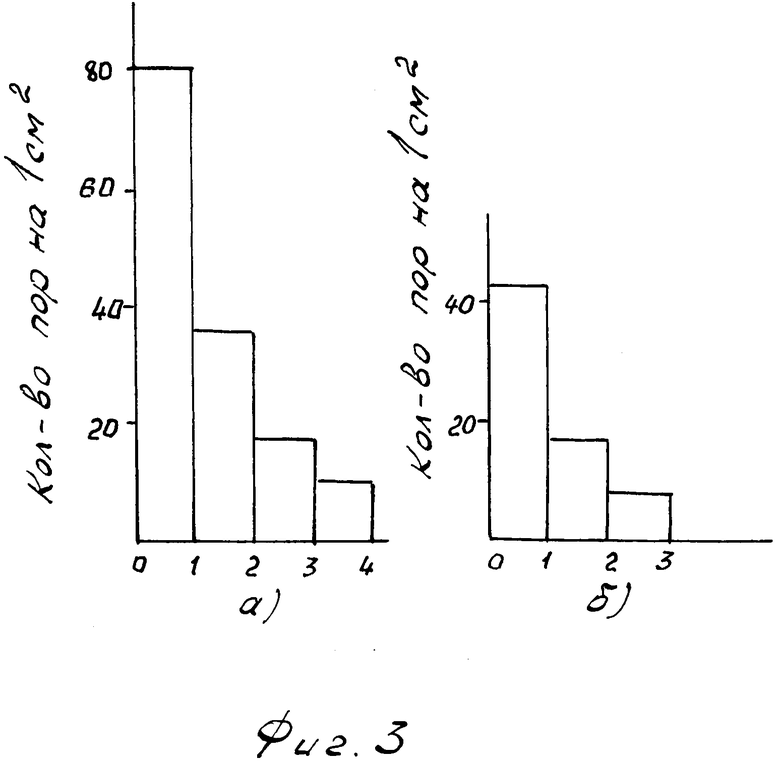

На фиг. 3 показаны гистограммы распределения сквозных пор по диаметрам в оксидном слое, формируемом на поверхности катодов из сплава АД-1:

а) традиционное окисление с предварительным отжигом в вакууме;

б) "ударное" окисление, включающее нагрев катодов до 300-400оС в вакууме и последующий напуск кислорода в активный элемент.

Способ реализуется следующим образом.

Изготавливают холодный катод требуемой формы из сплава на основе алюминия, помещают его в специальную откачиваемую камеру, нагревают в вакууме не хуже чем 5˙10-5 мм рт. ст. до 400-450оС и выдерживают при этой температуре 3-5 ч, затем осуществляют сборку, заварку, запайку оптических узлов, термическое окисление катода в кислороде, откачку объема активного элемента и наполнение его рабочим газом.

Кроме того, при изготовлении активных элементов c катодом из сплава АД-1 перед термическим окислением катода дополнительно к вышеперечисленным операциям активный элемент откачивают до давления не хуже чем 5˙10-5 мм рт. ст. , нагревают до 300-400оС и затем заполняют кислородом.

Особенности изменения пористости получаемого оксидного покрытия для катодов из сплава АД-1 представлены на гистограммах фиг. 1. Из анализа полученных результатов следует, что введение операции предварительной вакуумно-термической обработки катодов приводит к существенному уменьшению суммарной пористости получаемых оксидных покрытий и уменьшению диаметра пор. Оба эти обстоятельства способствуют повышению устойчивости поверхности холодных катодов действию ионной бомбардировки в газовом разряде. Суммарное уменьшение площади пор, потенциально менее устойчивых в разряде, снижает вероятность появления локальных участков повышенного катодного распыления поверхности катода. При уменьшении диаметра поры уменьшается ионный ток, поступающий в нее из разряда - сквозная пора в оксидном покрытии выполняет роль электростатической собирающей ионы линзы из-за наличия на поверхности оксидного покрытия положительного динамического заряда (площадь поры такого заряда не имеет благодаря высокой проводимости).

Положительное воздействие предварительной термообработки поверхности холодного катода в вакууме на качестве оксидного покрытия обусловлено еще в слое естественного окисла, всегда присутствующего на поверхности алюминия и его сплавов после контакта с атмосферой. При нагреве в вакууме при 400-450оС атомы алюминия из керна катода мигрируют через дефектные участки естественного оксидного слоя на поверхность катода. При этом происходит заполнение дефектных участков поверхности атомами алюминия - эти участки или исчезают или существенно уменьшаются в размерах. При последующем термоокислении таким образом подготовленной поверхности катода и достигается существенное уменьшение пористости получаемого оксидного покрытия.

Интервал температур 400-450оС и продолжительность отжига 3-5 ч определяют экспериментально. Они обеспечивают достижение максимального положительного эффекта. Проведение отжига в вакууме хуже чем 5˙10-5 мм рт. ст. приводит к снижению его эффективности.

При вакуумно-термической обработке катодов из сплава АД-1 установлена характерная особенность изменения состава их поверхности (фи г. 2). Она заключается в том, что при нагреве катодов до температуры, превышающей 300оС уменьшается концентрация кремния на их поверхности, присутствие которого стимулирует образование сквозных пор. Поэтому в данном случае целесообразно проводить "ударное окисление" катодов в активном элементе - он заполняется кислородом после нагрева катодного узла до 300-400оС в условиях вакуума. При этом достигается дополнительное снижение пористости оксидного покрытия - фиг. 3(б) и соответственно возрастает долговечность активных элементов.

Выбор температурного диапазона обработки катодов из АД-1 обусловлен следующими обстоятельствами. При температуре, меньшей 300оС, процесс обеднения кремнием поверхности катодов из АД-1 только начинается. Увеличение температуры свыше 400оС недопустимо из-за ограниченной термоустойчивости зеркал активного элемента.

Предлагаемый способ осуществляют при изготовлении серийно выпускаемых Не-Ne лазеров. Использование изобретения позволяет за счет снижения пористости защитного оксидного слоя катодов на основе сплавов алюминия повысить ресурс работы лазеров на 20-30% . (57) Трофимов Е. А. и др. Получение защитных окисных пленок на полых катодах в тлеющем разряде кислорода. - Э. Т. , сер. 6, Материалы 1973, вып. 12, с. 3-10.

Патент США N 3.860.310, кл. 316-26, опубл. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГЕЛИЙ-НЕОНОВОГО ЛАЗЕРА С ХОЛОДНЫМ КАТОДОМ | 2001 |

|

RU2199789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОГО КАТОДА ГЕЛИЙ-НЕОНОВОГО ЛАЗЕРА | 2015 |

|

RU2589731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГАЗОВОГО ЛАЗЕРА С ВНУТРЕННИМИ ЗЕРКАЛАМИ | 2005 |

|

RU2283522C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ХОЛОДНЫХ КАТОДОВ ГАЗОВЫХ ЛАЗЕРОВ | 1990 |

|

SU1738014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ CO ЛАЗЕРА С ПОПЕРЕЧНЫМ ВОЗБУЖДЕНИЕМ | 2006 |

|

RU2316092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП БИС | 1987 |

|

RU1519452C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА | 2010 |

|

RU2419913C1 |

| СПОСОБ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ДЕТАЛЬ КОМПЛЕКСНОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛИ ОТ ВОДОРОДНОЙ КОРРОЗИИ, СОСТОЯЩЕГО ИЗ МНОЖЕСТВА МИКРОСЛОЕВ | 2012 |

|

RU2495154C2 |

| ЭЛЕКТРОД ЭЛЕКТРОННОГО ПРИБОРА | 2000 |

|

RU2176118C1 |

| ТОНКОПЛЕНОЧНЫЙ РЕЗИСТОР | 1972 |

|

SU340216A1 |

Использование: в технологии изготовления газовых лазеров, в газоразрядной технике и микроэлектронике. Способ изготовления включает сборку, заварку, запайку оптических узлов, термическое окисление катода в кислороде, откачку объема и наполнение его рабочим газом, причем перед сборкой активного элемента катод подвергают отжигу в вакууме не ниже чем 5·10-5 мм рт. ст. и температуре 400 - 450С в течение 3 - 5 ч. Кроме того, перед окислением катода из алюминиевого сплава АД-1 активный элемент откачивают до давления не хуже чем 5·10-5 мм рт. ст. , нагревают его до 300 - 400С и затем наполняют кислородом. В основе предлагаемого способа лежит не используемый ранее метод "залечивания" дефектных участков поверхности катодов посредством термодиффузионной приповерхностной миграции алюминия, которая становится существенной при отжиге катодов из сплава алюминия АД-1 в вакууме не хуже чем 5·10-5 мм рт. ст в интервале температур 400 - 450С. Кроме того, использовано не известное ранее явление уменьшения концентрации кремния в поверхностном слое катодов при их нагреве в вакууме при 300 - 400С, что обеспечивает получение однородного, бездефектного защитного оксидного покрытия катода и увеличивает ресурс работы катодов и активных элементов лазеров. 3 ил.

Авторы

Даты

1994-05-15—Публикация

1991-03-19—Подача