Изобретение относится к технологии изготовления холодных катодов гелий-неоновых лазеров и может быть использовано в газоразрядной технике.

Одна из важных проблем, возникающих при изготовлении холодных катодов гелий-неоновых лазеров, заключается в необходимости обеспечения их стабильной работы в течение более 50 тыс часов. Это достигается, в частности, созданием на поверхности холодного катода активного элемента лазера защитного окисного покрытия. Такое покрытие должно, в свою очередь, обладать высокой вторично-эмиссионной способностью и однородностью электрофизических свойств.

Известны различные способы нанесения окисных покрытий испарением в вакууме соответствующих материалов (Технология тонких пленок. Справочник под редакцией Л. Майссела, Р. Глэнга. - М.: Советское радио, 1977. - Т. 1-2).

Однако использование данных способов затруднительно при формировании окисных покрытий на изделиях сложной формы с протяженной внутренней рабочей поверхностью.

Известен способ формирования окисных покрытий на поверхности холодных катодов из алюминия и его сплавов в плазме тлеющего разряда (Трофимов Е.А и др. Получение защитных окисных пленок на полых катодах в тлеющем разряде кислорода. - Электронная техника. Сер. 6. Материалы. - 1973. - Вып. 12. - С. 3-10).

Однако использование указанного способа при изготовлении катодов цилиндрической формы затруднено. Данное обстоятельство связано, во-первых, с особенностями распределения тока по поверхности катода. Эти распределения, контролируемые в разряде инертных газов и в смесях, содержащих кислород, существенно отличаются. При этом максимально окисленные участки катода не совпадают с зонами наибольшей токовой нагрузки в активных элементах лазеров.

Во-вторых, окисные покрытия, полученные в режиме катодного окисления, обладают высокой дефектностью, вызванной распылением потенциально «слабых» участков формируемых покрытий.

Наиболее близким способом того же назначения к заявляемому объекту по совокупности признаков является способ изготовления холодного катода гелий-неонового лазера, включающий нагрев заготовки катода из алюминия в вакууме не ниже чем 5·10-5 мм рт. ст. и последующее термическое окисление ее поверхности (Киселева Л.И., Косенкова О.Я., Крютченко О.Н. и др. Способ изготовления активного элемента газового лазера с холодным катодом. - Патент РФ №2012943, 1994 г. - прототип).

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относится то, что он не обеспечивает полное исключение дефектов окисных покрытий в виде сквозных пор, сформированных на различных металлических основах, например, на поверхности химически чистого алюминия.

Появление сквозных пор связано со структурными и фазовыми неоднородностями поверхности материала катода. В газовом разряде сквозные поры из-за зарядки поверхности окисного покрытия превращаются в электростатические микролинзы, фокусирующие ионный поток. В результате площадь пор подвергается усиленному распылению, который лимитирует ресурс работы катодов.

Задачей данного изобретения является повышение срока службы холодного катода гелий-неонового лазера.

Данный технический результат достигается при осуществлении изобретения тем, что в известном способе изготовления холодного катода гелий-неонового лазера, включающем нагрев заготовок катода из алюминия в вакууме не ниже 5·10-5 мм рт.ст. и последующее термическое окисление ее поверхности, заготовку катода из химически чистого алюминия нагревают в кислороде со скоростью 200°C/час до температуры, равной 300-350°C, выдерживают при данной температуре в течение 1,5 часа и затем охлаждают до комнатной температуры с той же скоростью.

Вышеизложенный технический результат достигается за счет выбора оптимального режима термического окисления поверхности заготовок катода из химически чистого алюминия, реализуемого при их нагреве со скоростью 200°C/час до достижения максимальной температуры, равной 300-350°C. В этом случае обеспечивается приемлемая толщина окисного покрытия при минимально возможном количестве сквозных пор.

Положительный эффект от использования изобретения обусловлен повышением долговечности холодного катода из химически чистого алюминия за счет получения на его поверхности малодефектного окисного покрытия, обладающего стабильными вторично-эмиссионными свойствами.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволил установить, что заявленное изобретение соответствует требованию "новизна" и "изобретательский уровень" по действующему законодательству.

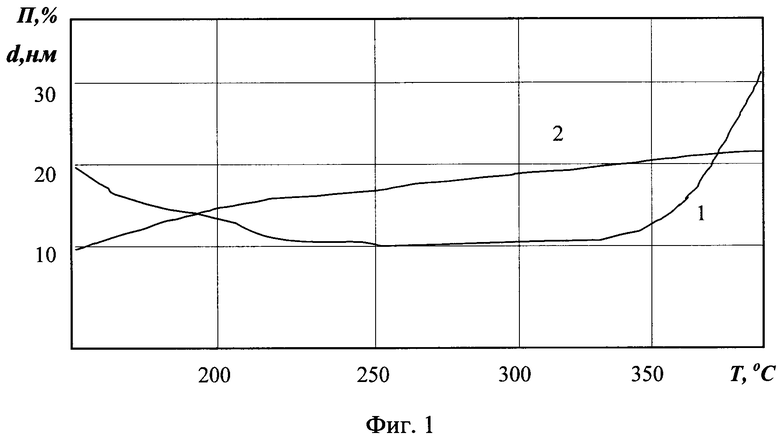

Предложенный способ изготовления холодного катода гелий-неонового лазера поясняется фиг. 1, на которой приведена зависимость средней пористости (кривая 1) и толщины (кривая 2) окисных покрытий, получаемых на поверхности заготовок катодов из химически чистого алюминия, от максимальной температуры окисления.

Способ реализуется следующим образом. Изготавливают заготовку катода требуемой формы из химически чистого алюминия (например, марки А99), подвергают ее химической обработке для удаления остатков масел и верхнего нарушенного слоя. Затем заготовку катода помещают в специальную стеклянную колбу, имеющую изолированный анодный электрод, которую откачивают до вакуума не хуже чем 5·10-5 мм рт. ст., нагревают до температуры 350-400°C и выдерживают при данной температуре в течение 1,0-2,0 часов. После этого колбу охлаждают до комнатной температуры, напускают в нее кислород до давления 2-3 мм рт. ст. и нагревают со скоростью 200°C/час до температуры, равной 300-350°C, выдерживают колбу при данной температуре в течение 1,5 часа и затем охлаждают до комнатной температуры с той же скоростью.

Затем колбу заполняют неоном до давления 3,0 мм. рт. ст. и зажигают тлеющий разряд между изготовленным катодом и анодом. Качество изготовленных окисных покрытий катодов оценивают по уровню напряжения поддержания разряда.

Зависимость суммарной пористости окисных покрытий, сформированных на поверхности катодов из алюминия марки А99, от температуры окисления представлена на фиг. 1. Ее анализ показывает, что окисление катодов, осуществляемое по предлагаемому способу, обеспечивает минимальную пористость покрытий при их толщине, равной 20-25 нм. Данное обстоятельство способствуют повышению устойчивости поверхности холодных катодов в газовом разряде (сквозная пора - участок катода, подвергающийся избирательной усиленной ионной бомбардировке).

Наблюдаемый положительный эффект связан с особенностями термического окисления катодов из алюминия марки А99. При температуре окисления, меньшей 300°C, толщина покрытия не превышает 20,0 нм, что ограничивает долговечность катода. При температуре, превышающей 350°C, наблюдается резкий рост пористости покрытий. Данное обстоятельство обусловлено растрескиванием покрытий из-за их частичной кристаллизации. Выдержка заготовок катодов при максимальной температуре составляет 1,5 часа. Дальнейшее увеличение этого времени не приводит к дополнительному росту толщины покрытий и поэтому нецелесообразно.

Поддержание скорости нагрева заготовок катодов меньшей 200°C/час приводит к увеличению продолжительности процесса. Увеличение же скорости нагрева заготовок в диапазоне от 210 до 250°C/час сопровождается дополнительным ростом пористости покрытий на 3-10% из-за возникающих в них внутренних напряжений.

Прямые испытания предлагаемых холодных катодов из химически чистого алюминия в активных элементах гелий-неоновых лазеров показали увеличение времени их стабильной работы на 45-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГЕЛИЙ-НЕОНОВОГО ЛАЗЕРА С ХОЛОДНЫМ КАТОДОМ | 2001 |

|

RU2199789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА | 2010 |

|

RU2419913C1 |

| СПОСОБ СОЗДАНИЯ АНОДНОЙ ОКИСНОЙ ПЛЁНКИ ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА В ТЛЕЮЩЕМ РАЗРЯДЕ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2581610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГАЗОВОГО ЛАЗЕРА С ХОЛОДНЫМ КАТОДОМ | 1991 |

|

RU2012943C1 |

| Способ изготовления окисной пленки холодного катода газового лазера в тлеющем разряде постоянного тока | 2019 |

|

RU2713915C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ОКИСНОЙ ПЛЁНКИ АЛЮМИНИЯ В ПРОЦЕССЕ АНОДНОГО ОКИСЛЕНИЯ ХОЛОДНОГО КАТОДА В ТЛЕЮЩЕМ РАЗРЯДЕ КИСЛОРОДА | 2016 |

|

RU2627945C1 |

| ГАЗОВЫЙ ЛАЗЕР НА ТЛЕЮЩЕМ РАЗРЯДЕ | 2000 |

|

RU2175804C1 |

| Материал для холодных катодов | 1981 |

|

SU1023947A1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| ГЕЛИЙ-НЕОНОВЫЙ ЛАЗЕР | 1990 |

|

RU2009586C1 |

Изобретение относится к технологии изготовления холодных катодов гелий-неоновых лазеров и может быть использовано в газоразрядной технике и микроэлектронике. Способ включает в себя нагрев заготовок катода из алюминия в вакууме не ниже 10-5 мм рт.ст. и последующее термическое окисление ее поверхности, отличающийся тем, что заготовку катода из химически чистого алюминия нагревают в кислороде со скоростью 200°C/час до температуры, равной 300-350°C, выдерживают при данной температуре в течение 1,5 часа и затем охлаждают до комнатной температуры с той же скоростью. Указанный режим термического окисления обеспечивает получение приемлемой толщины окисного покрытия при минимально возможном количестве сквозных пор. Повышение срока службы холодного катода гелий-неонового лазера является техническим результатом изобретения. 1 ил.

Способ изготовления холодного катода гелий-неонового лазера, включающий нагрев заготовок катода из алюминия в вакууме не ниже 5·10-5 мм рт.ст. и последующее термическое окисление ее поверхности, отличающийся тем, что заготовку катода из химически чистого алюминия нагревают в кислороде со скоростью 200°С/час до температуры, равной 300-350°С, выдерживают при данной температуре в течение 1,5 часа и затем охлаждают до комнатной температуры с той же скоростью.

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГАЗОВОГО ЛАЗЕРА С ХОЛОДНЫМ КАТОДОМ | 1991 |

|

RU2012943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГЕЛИЙ-НЕОНОВОГО ЛАЗЕРА С ХОЛОДНЫМ КАТОДОМ | 2001 |

|

RU2199789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА | 2010 |

|

RU2419913C1 |

| СПОСОБ ВЫРАБОТКИ КОНСЕРВОВ "СИЧЕНИКИ РЫБНЫЕ УКРАИНСКИЕ" | 2007 |

|

RU2353138C1 |

| JP H08185794 A, 16.07.1996 | |||

| JP H081227769 A, 21.05.1996. | |||

Авторы

Даты

2016-07-10—Публикация

2015-04-27—Подача