Изобретение относится к технологии изготовления газовых лазеров и может быть использовано при производстве возбуждаемых поперечным разрядом отпаянных СО2 лазеров с высокой долговечностью.

Известен СО2 лазер с поперечным возбуждением, содержащий центральный и заземленные электроды из алюминиевого сплава и две диэлектрические пластины, образующие два разрядных канала с квадратными поперечными сечениями. При размере разрядных каналов 2.8×2.8 мм2 рабочий объем лазера заполняется смесью газов 1СО2:1N2:4Не:0.3 Хе общим давлением 68 Торр.

На электроды лазера подается высокочастотное напряжение частотой 81.36 МГц, что позволяет снизить до минимума взаимодействие электронов в разряде с электродами по сравнению с продольным разрядом постоянного тока. В результате увеличивается рабочий ресурс лазера, повышается стабильность и однородность разряда, значительно снижается напряжение поддержания разряда, уменьшается размер лазера и упрощается его конструкция (см. V.М.Cherezov, V.V.Kyun, A.Y.Payurov, V.G.Samorodov, E.F.Shishkanov, A.A.Sipaylo, "Parametrical line of RF-excited waveguide СО2 lasers", Proc. SPIE 4165, pp.150-156, 2000).

Недостаток известного лазера при длительной эксплуатации в отпаянном режиме работы обусловлен деградацией рабочей смеси, где основным фактором является диссоциация молекул СО2 и возрастание ее степени вследствие необратимого ухода образующегося кислорода на элементы внутренней арматуры. Наиболее интенсивное поглощение кислорода происходит на стенках разрядного канала, в результате чего в последнем концентрация СО2 постоянно снижается и, следовательно, снижается коэффициент усиления и мощность излучения лазера и, как следствие, долговечность. С момента включения лазера концентрация кислорода достигает экстремума около 4% спустя 2 часа работы, после чего происходит ее уменьшение со скоростью порядка 0.02 Торр/час. В результате уже через 100 часов работы концентрация О2 может оказаться менее 1%, а доля СО2 снизиться с 16% до 2-3%, что приведет к падению выходной мощности лазера и впоследствии к исчезновению генерации.

Снижение скорости убыли кислорода в рабочем объеме лазера и, как следствие, увеличение ресурса работы лазера в отпаянном режиме возможно путем создания на поверхности элементов внутренней арматуры защитных оксидных покрытий. Такие покрытия должны обладать высокой однородностью электрофизических свойств (в них недопустимо существование, например, дефектов в виде сквозных пор).

Известен способ изготовления газового лазера, включающий сборку, заварку, запайку оптических узлов, термическое окисление элементов внутренней арматуры в кислороде, откачку объема и наполнение его рабочей смесью газов (см. патент США №3860310, кл. 316-26, 1975).

Недостаток этого способа заключается в невозможности получения бездефектных защитных оксидных покрытий поверхности элементов разрядного канала лазера - в них всегда присутствуют сквозные поры как результат структурных и фазовых неоднородностей поверхности заготовок деталей, формирующих разрядный канал лазера. Более того, данный способ формирования защитных оксидных покрытий осуществляется пассивным методом окисления без использования плазмы газового разряда. В результате после наполнения рабочего объема лазера рабочей смесью газов и зажигания разряда при включении лазера в плазме активного объема в результате большого числа плазмохимических реакций образуются многочисленные разновидности кислорода (включая озон и атомарный кислород), которые при взаимодействии со сформированными таким способом защитными оксидными покрытиями стенок разрядного канала могут безвозвратно поглощаться последними, что опять же приведет к ограничению времени безотказной работы лазера.

Наиболее близким по своей технической сущности к заявляемому изобретению является способ изготовления газового лазера, включающий сборку разрядной структуры лазера, пассивацию элементов разрядной структуры лазера путем тренировки лазера в разряде смеси газов в рабочем объеме разрядного канала (см. патент США №5065405, кл. 372-92, 1991 - прототип). Объем лазера заполняется газовой смесью 50 О2:50 Не общим давлением немного меньшим того, при котором лазер наполняется рабочей смесью газов перед эксплуатацией. Возбуждение разряда осуществляется подачей к электродам лазера ВЧ напряжения. При этом используется ВЧ возбуждение в периодическом режиме с частотой следования импульсов 1 кГц, длительностью импульсов 50% от периода их следования и средней мощностью за период, равной мощности при эксплуатации лазера в непрерывном режиме работы. В результате в разрядном канале лазера создается плазма, обеспечивающая активное оксидирование поверхностей канала. По завершении этого процесса продолжительностью приблизительно 24 часа в лазер устанавливаются оптические узлы и производится кратковременная обработка при температуре не ниже 100°С при откачке рабочего объема лазера для удаления остаточных паров воды. Далее после снижения температуры объем лазера наполняется рабочей смесью газов для последующей эксплуатации.

Недостатком данного способа является то, что процесс пассивации поверхностей разрядного канала производится в условиях, существенно отличающихся от эксплуатационных. При эксплуатации лазера в ходе плазмохимических реакций в рабочей газовой смеси образуется множество вторичных компонентов, оказывающих существенное влияние на рабочие характеристики активной среды лазера. Эти компоненты воздействуют на колебательную кинетику, баланс заряженных частиц, устойчивость и электрические характеристики разряда. Поведение заряженных частиц в плазме, в частности их участие в многочисленных реакциях, оказывает решающее влияние на ее проводимость. В результате этого взаимодействие продуктов диссоциации молекул СО2 со стенками разрядного канала может существенно отличаться от поглощения форм кислорода, наблюдаемого в смеси 50 O2: 50 Не. Кроме этого, характер распределения электрического поля в разряде смеси 50 O2: 50 Не заметно отличается от аналогичного в рабочей смеси газов (α-разряд), в результате чего при зажигании в смеси 50 O2: 50 Не газового разряда последний может перейти в фазу γ-разряда, что вызовет необратимые повреждения электродов разрядного канала лазера. Следует также отметить, что критерии зажигания объемного разряда в рабочей смеси газов и в смеси 50 O2: 50 Не различны. Последнее обстоятельство при пассивации указанным способом рабочих объемов ряда лазеров (например V.М.Cherezov, V.V.Kyun, A.Y.Payurov, V.G.Samorodov, E.F.Shishkanov, A.A.Sipaylo, "Parametrical line of RF-excited waveguide CO2 lasers", Proc. SPIE 4165, pp.150-156, 2000), имеющих два разрядных канала, приводит к затруднительному поджигу обоих каналов одновременно, в результате чего при зажигании только одного из каналов и, как следствие, вложении в него всей ВЧ энергии в периодическом режиме с величиной пиковой мощности, превышающей рабочее значение в 4 раза, в последнем формируются условия для развития плазменной неустойчивости объемного разряда, результатом чего становится переход разряда в дуговой и необратимые повреждения рабочих поверхностей разрядного канала.

Далее, данный способ вообще непригоден для пассивации разрядного канала лазера, использующего в своей работе каталитический эффект (например, золотой поверхности электрода). При зажигании разряда в смеси 50 O2: 50 Не происходит взаимодействие кислорода с золотом, в результате чего на золотой поверхности образуются устойчивые соединения золота с кислородом, а золотая поверхность перестает быть каталитической (эффект отравления).

Наконец, используемую в данном способе последовательность операций нельзя признать удачной - после тренировки лазера в разряде смеси газов производится вскрытие газового объема с целью установки оптических узлов, а затем вакуумная обработка при температуре не ниже 100°С. Последняя операция может привести к повреждению созданных защитных покрытий.

Задача изобретения - создание способа изготовления возбуждаемого поперечным разрядом CO2 лазера с повышенной долговечностью работы в отпаянном режиме.

Технический результат достигается за счет подбора режима тренировки лазера, в ходе которой происходит эффективная пассивация элементов разрядной структуры CO2 лазера, что обеспечивает длительную работу лазера.

Указанный технический результат достигается тем, что согласно способу изготовления CO2 лазера с поперечным возбуждением, включающему сборку разрядной структуры лазера, установку оптических узлов, откачку рабочего объема с термической обработкой при температуре не ниже 100°С, тренировку в разряде смеси газов, откачку рабочего объема и последующее наполнение объема рабочей смесью газов, процесс тренировки проводят в условиях (наполнение, энерговклад, температура), максимально приближенных к эксплуатационным в течение времени не менее 100 часов до достижения относительной скорости убыли молекул CO2 в рабочем объеме лазера не более 0.2 об.% / час.

Кроме того, способ отличается тем, что в процессе тренировки лазера в разряде смеси газов на протяжении первого десятка часов периодически (через 0.5-2 часов тренировки) производят выключение разряда с последующей сменой газового наполнения рабочего объема лазера.

Существенные отличия предлагаемого технического решения от известных состоят в том, что в ходе тренировки пассивация элементов разрядной структуры СО2 лазера по отношению как к компонентам исходного газового наполнения, так и к продуктам плазмохимических реакций осуществляется в условиях, совпадающих с последующими при эксплуатации прибора, что не приводит к каким-либо повреждениям разрядного канала лазера в ходе тренировки. В то же время достижение в процессе тренировки низкой скорости убыли молекул СО2 в рабочем объеме лазера является достаточно объективным показателем пассивации активного объема по отношению к различным компонентам плазмы, прежде всего к разнообразным формам кислорода.

Следует отметить и то, что в плазме газового разряда СО2 лазера может наблюдаться поглощение стенками разрядного канала различных соединений углерода - например, моноокиси углерода СО (наиболее заметно этот процесс происходит в лазерах, использующих каталитический эффект золота). Тренировка лазера в рабочей смеси газов и достигнутая в результате этого минимизация убыли молекул СО2 в рабочем объеме лазера наглядно свидетельствует о пассивации активного объема по отношению как непосредственно к молекулам СО2, так и к различным углеродосодержащим соединениям в плазме газового разряда.

Положительный эффект от использования изобретения обусловлен повышением долговечности СО2 лазера за счет получения однородных покрытий элементов разрядной структуры лазера.

Проведенный заявителем анализ уровня техники позволил установить, что не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня аналогов прототипа позволил выявить совокупность существенных по отношению к техническому результату отличительных признаков, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений, результаты которого показывают, что не известен способ изготовления CO2 лазера с поперечным возбуждением разряда, в котором повышение долговечности работы в отпаянном приборе обеспечивается подбором режима тренировки, за счет эффективной пассивации элементов разрядной структуры лазера.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

На Фиг.1-5 представлен графический материал, иллюстрирующий особенности реализации предлагаемого способа.

Способ заключается в следующем.

Осуществляют сборку разрядной структуры лазера, установку оптических узлов, откачку объема с термической обработкой при температуре не ниже 100°С, наполнение объема рабочей смесью газов и тренировку лазера в разряде рабочей смеси газов. При этом условия тренировки (наполнение, энерговклад, температура) устанавливают максимально близкими к эксплуатационным. При необходимости в процессе тренировки периодически (через 0.5-2 часов тренировки) производят выключение разряда и последующую смену газового наполнения рабочего объема лазера (в частности, это бывает необходимо на протяжении первого десятка часов тренировки, когда после цикла тренировки в разряде при откачке объема осуществляется удаление продуктов газоотделения, удаление которых затруднительно в ходе термовакуумной обработки - например, пары воды из пор на поверхностях электродов разрядной структуры лазера). В ходе тренировки происходит диссоциация молекул СО2 и последующее поглощение продуктов диссоциации в рабочем объеме лазера. По истечении времени не менее 100 часов относительная скорость убыли молекул СО2 в рабочем объеме лазера не будет превышать 0.2 об.% / час, после чего тренировка завершается, осуществляется откачка объема лазера и наполнение его рабочей смесью газов.

Скорость убыли молекул СО2 в рабочем объеме лазера 0.2 об.% / час и продолжительность тренировки 100 часов определены экспериментально по совокупности результатов измерений концентрации молекул СО2 в рабочем объеме лазера для различных разрядных структур, а также проведенным ресурсным испытаниям. Эти критерии обеспечивают достижение максимального положительного эффекта при изготовлении лазеров.

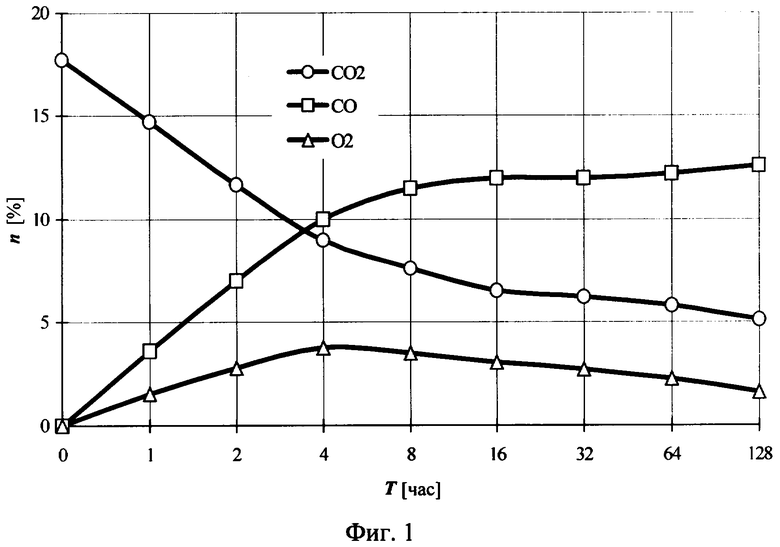

На Фиг.1 показаны изменения концентраций молекул СО2, СО и О2 в процессе тренировки лазера, аналогичного описанному в (V.М.Cherezov, V.V.Kyun, A.Y.Payurov, V.G.Samorodov, E.F.Shishkanov, A.A.Sipaylo, "Parametrical line of RF-excited waveguide СО2 lasers", Proc. SPIE 4165, pp.150-156, 2000), с двумя разрядными каналами 2.8×2.8×580.0 мм3, в составе которых использованы электроды из алюминиевого сплава. Рабочий объем лазера наполняется газовой смесью СО2:N2:Не:Хе=1:0.6:4: 0.3 общим давлением 76 Торр. При этом значения концентраций определялись масс-спектрометрическим способом путем отбора газовых проб из рабочего объема лазера в выключенном состоянии в моменты времени, отмеченные на графике значками. Далее на Фиг.2 представлены результаты тестирования двух таких лазеров (№1а и №1б). Первый лазер проходил тренировку в разряде рабочей смеси газов в течение 8 часов, тогда как время тренировки второго лазера составляло 128 часов (см. Фиг.1). Видно, что благодаря сформированному в ходе тренировки покрытию элементов разрядной структуры лазера №1б обеспечивается стабильная работа прибора в отпаянном режиме на протяжении свыше 5000 часов, тогда как время безотказной работы первого лазера не превышает 1000 часов, что обусловлено, как следует из Фиг.1, поглощением образующегося в ходе диссоциации молекул СО2 кислорода во время первой сотни часов работы лазера. В результате безвозвратного ухода из газовой смеси молекул кислорода нарушается баланс молекул СО и О2, вследствие чего реакция окисления СО до СО2 в дальнейшем происходит все менее эффективно, и к моменту наработки 1000 часов выходная мощность лазера существенно снижается из-за низкой концентрации молекул СО2, являющихся активными частицами при работе лазера.

Анализ по Фиг.1 концентрации молекул СО2 в рабочем объеме лазера показывает, что в период с 4-го по 8-й часы тренировки скорость убыли молекул СО2 составляет 3.8 об.% / час, тогда как на интервале 64-128 часов эта величина равна 0.19 об.% / час.

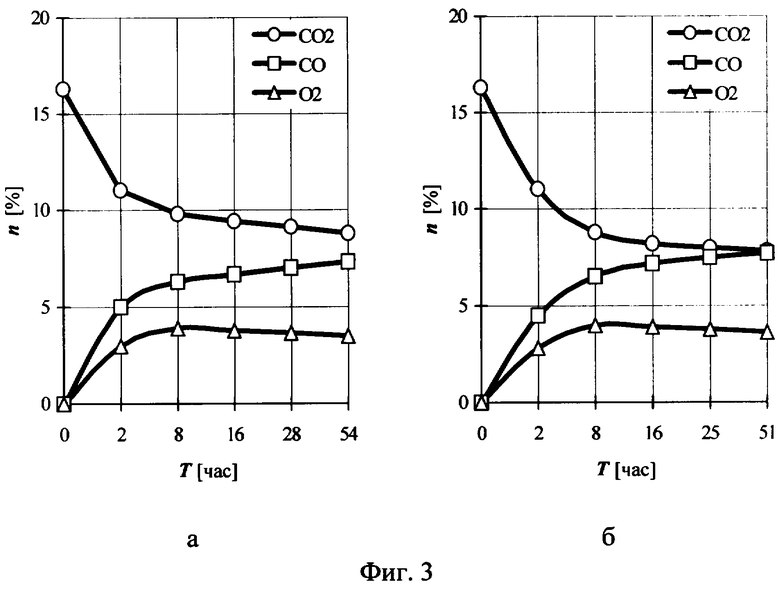

На Фиг.3 (а, б) представлены изменения концентраций молекул СО2, СО и О2 в процессе тренировки двух лазеров, аналогичных описанному выше с двумя разрядными каналами 2.2×2.2×400.0 мм3, в составе которых использованы электроды из алюминиевого сплава. Рабочие объемы лазеров наполняются газовой смесью СО2:N2:Не:Хе=1:0.6:4:0.3 общим давлением 100 Торр. При этом в объеме лазера по Фиг.3а производилась замена газовой смеси спустя 50 часов тренировки, дальнейшая динамика изменения компонент в рабочем объеме в ходе последующей тренировки с новым наполнением показана на Фиг.3а. Аналогичные данные для другого лазера при замене смеси через 59 часов представлены на Фиг.3б.

Результаты наглядно показывают, что если при тренировке лазера по Фиг.1 на протяжении 128 часов происходит монотонная убыль молекул кислорода после достижения экстремума около 4% за первые несколько часов тренировки, то в объемах лазеров по Фиг.3 (а, б) в результате замены газовой смеси соответственно через 50 и 59 часов тренировки последующее поглощение кислорода оказывается незначительным, что обеспечивает низкую скорость убыли молекул СО2 в рабочих объемах лазеров.

Анализ концентраций молекул СО2 в рабочих объемах лазеров показывает, что для первого лазера в период с 78-го по 104-й часы общего времени тренировки скорость убыли молекул СО2 составляет 0.12 об.%/час, соответственно для другого на интервале 84-110 часов эта величина равна 0.05 об.%/час.

На Фиг.4 представлены изменения концентраций молекул СО2, СО и О2 в процессе тренировки лазера, аналогичного первому (Фиг.1, 2), но отличающегося от него тем, что в каждом из двух разрядных каналов один электрод также выполнен из алюминиевого сплава, а другой - из сплава никеля и кобальта с золотым покрытием, при этом покрытая золотом поверхность электрода обращена к разрядному промежутку. Рабочий объем лазера наполняется газовой смесью CO2:N2:СО:Не:Хе=1:1.5:0.4:6:0.3 общим давлением 72 Торр (см. патент РФ RU 2244369, кл. H01S 3/223, 2005). Производилась тренировка лазера в течение 128 часов, после чего осуществлялась смена газового наполнения и тестирование лазера на протяжении следующих 128 часов. Видно, что после первых 128 часов тренировки и перенаполнения рабочего объема лазера концентрация регистрируемых компонент через 4 часа тестирования остается достаточно стабильной. В период с 64-го по 128-й часы тренировки скорость убыли молекул СО2 составляет 0.14 об.%/час, на интервале 192-256 часов эта величина равна 0.02 об.%/час. Отличительной особенностью обработки данного лазера от описываемых выше является то, что в ходе тренировки помимо создания защитного покрытия электродов из алюминиевого сплава также происходит активация золотого покрытия других электродов разрядной структуры посредством создания на них слоя моноокиси углерода.

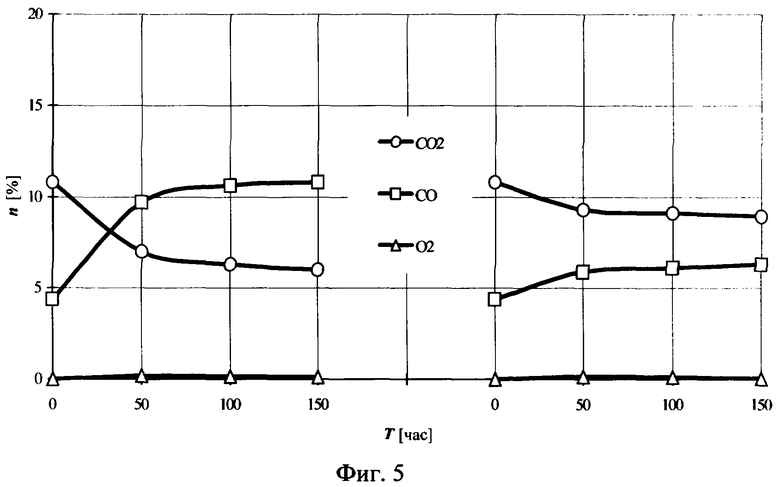

Процесс создания на золотых электродах покрытия моноокиси углерода еще более наглядно наблюдается на примере тренировки лазера с щелевым разрядным каналом 2.5×40×485.0 мм3 (Фиг.5), описание конструкции которого приведено в (см. патент РФ RU 2244369, кл. H01S 3/223, 2005). В рассматриваемом лазере оба электрода из сплава никеля и кобальта, формирующие разрядную структуру, имеют золотое покрытие, обращенное к разрядному промежутку. Рабочий объем лазера наполняется газовой смесью CO2:N2:СО:Не:Хе=1:1.5:0.4:6:0.3 общим давлением 64 Торр. Как и для предыдущего случая, производилась тренировка лазера в течение 150 часов, после чего осуществлялась смена газового наполнения и тестирование лазера на протяжении следующих 150 часов.

В лазере с гибридной электродной структурой (Фиг.4) благодаря каталитическому действию золота степень диссоциации молекул СО2 снижается в несколько раз по сравнению с аналогичными лазерами, имеющими в составе электродной структуры все электроды из алюминиевого сплава. При этом в ходе тренировки фиксируется наличие молекулярного кислорода с концентрацией до 1% (против 4% без катализа) и его поглощение на протяжении тренировки в результате создания покрытия на поверхности электродов из алюминиевого сплава. В то же время в лазере по Фиг.5, где оба электрода разрядной структуры покрыты золотом, концентрация молекулярного кислорода ничтожно мала как в ходе тренировки, так и при тестировании, поскольку в этом случае каталитическое действие золота оказывается еще эффективнее. В результате убыль молекул CO2 становится низкой после формирования на золотых поверхностях электродов покрытия моноокиси углерода за счет тренировки лазера в разряде рабочей газовой смеси. В период с 100-го по 150-й часы тренировки скорость убыли молекул СО2 составляет 0.1 об.%/час, на интервале 250-300 часов эта величина равна 0.04 об.% / час.

Таким образом, использование предлагаемого изобретения позволит создавать отпаянные СО2 лазеры с поперечным возбуждением, обладающих высокой долговечностью и эффективностью работы.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| CO ЛАЗЕР С ПОПЕРЕЧНЫМ ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2244369C2 |

| ВОЛНОВОДНЫЙ CO ЛАЗЕР С ВЧ-ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2237956C1 |

| АКТИВНАЯ СРЕДА ДЛЯ ЭЛЕКТРОРАЗРЯДНОГО СО-ЛАЗЕРА ИЛИ УСИЛИТЕЛЯ И СПОСОБ ЕЕ НАКАЧКИ | 2007 |

|

RU2354019C1 |

| ОТПАЯННЫЙ ГАЗОВЫЙ CO-ЛАЗЕР С ПОПЕРЕЧНЫМ РАЗРЯДОМ | 1992 |

|

RU2012112C1 |

| ГАЗОВЫЙ ЛАЗЕР | 1999 |

|

RU2165119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДЛЯ CO -ЛАЗЕРА | 1992 |

|

RU2042223C1 |

| ГАЗОВЫЙ ЛАЗЕР С ВЫСОКОЧАСТОТНЫМ ВОЗБУЖДЕНИЕМ | 2006 |

|

RU2329578C1 |

| Газоразрядный прибор на основе полого катода для генерации мощных ВЧ-импульсов | 2020 |

|

RU2736772C1 |

| ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2141709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЧЕТЧИКА ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2765146C1 |

Изобретение относится к технологии изготовления лазеров и может быть использовано для создания способа изготовления возбуждаемого поперечным разрядом СО2 лазера. Способ включает сборку разрядной структуры лазера, установку оптических узлов, откачку рабочего объема с термической обработкой при температуре не ниже 100°С, тренировку в разряде смеси газов, откачку и наполнение рабочей смесью газов. Процесс тренировки проводят в условиях, максимально приближенных к эксплуатационным, в течение времени не менее 100 часов до достижения относительной скорости убыли молекул CO2 в рабочем объеме лазера не более 0.2 об.%/час. В процессе тренировки на протяжении первого десятка часов периодически (через 0.5-2 часов тренировки) производят выключение разряда и смену газового наполнения. Технический результат - создание способа изготовления возбуждаемого поперечным разрядом CO2 лазера с повышенной долговечностью работы в отпаянном режиме. 1 з.п. ф-лы, 5 ил.

| US 5065405 A, 12.11.1991 | |||

| US 3860310 A, 14.01.1975 | |||

| CO ЛАЗЕР С ПОПЕРЕЧНЫМ ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2244369C2 |

| ВОЛНОВОДНЫЙ CO ЛАЗЕР С ВЧ-ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2237956C1 |

| JP 61225884, 07.10.1986. | |||

Авторы

Даты

2008-01-27—Публикация

2006-05-06—Подача