Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях народного хозяйства для накатывания методом пластического деформирования зубчатых конических колес как в холодном, так и в нагретом состоянии.

Цель изобретения - повышение качества накатки за счет обеспечения стабильности угла между осями шпинделей при накатывании и безударного отвода инструмента от детали по окончанию накатки при снижении энергозатрат и металлоемкости стана.

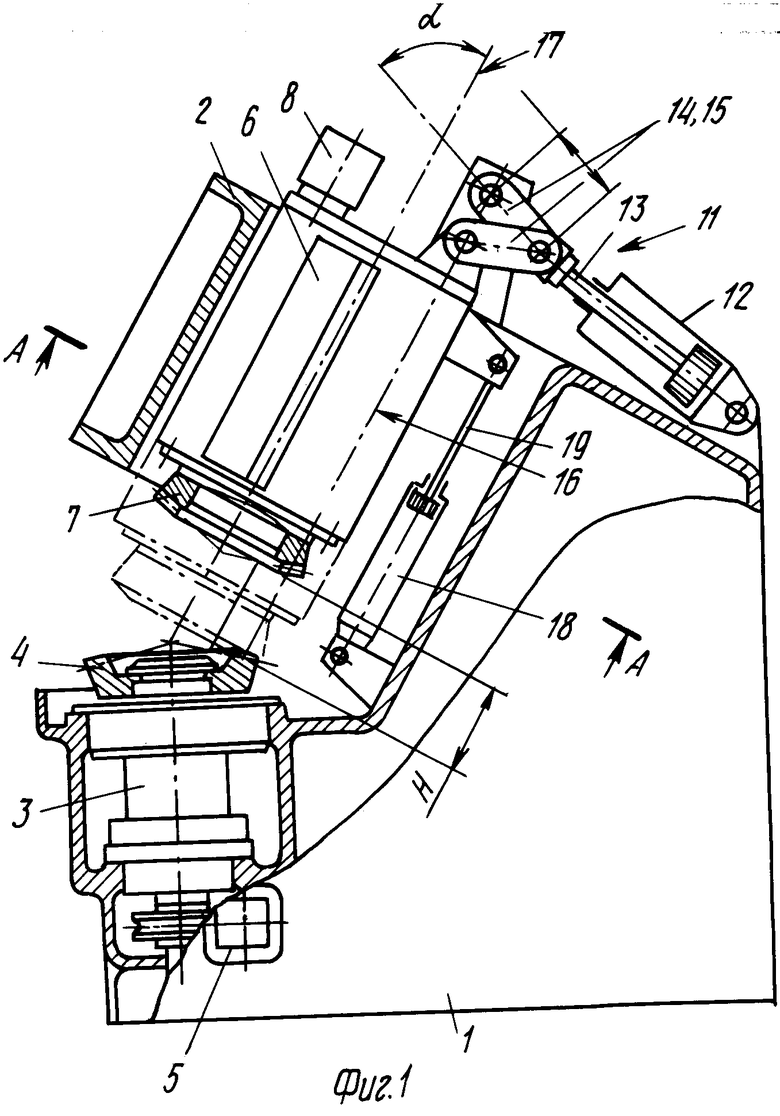

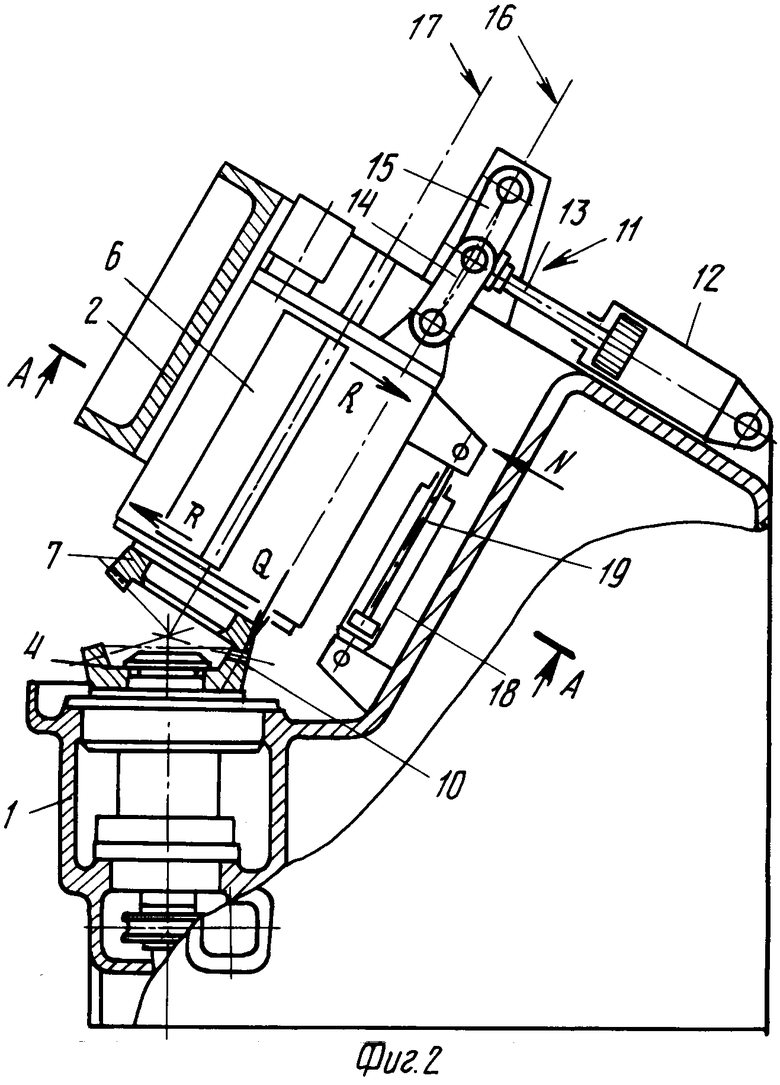

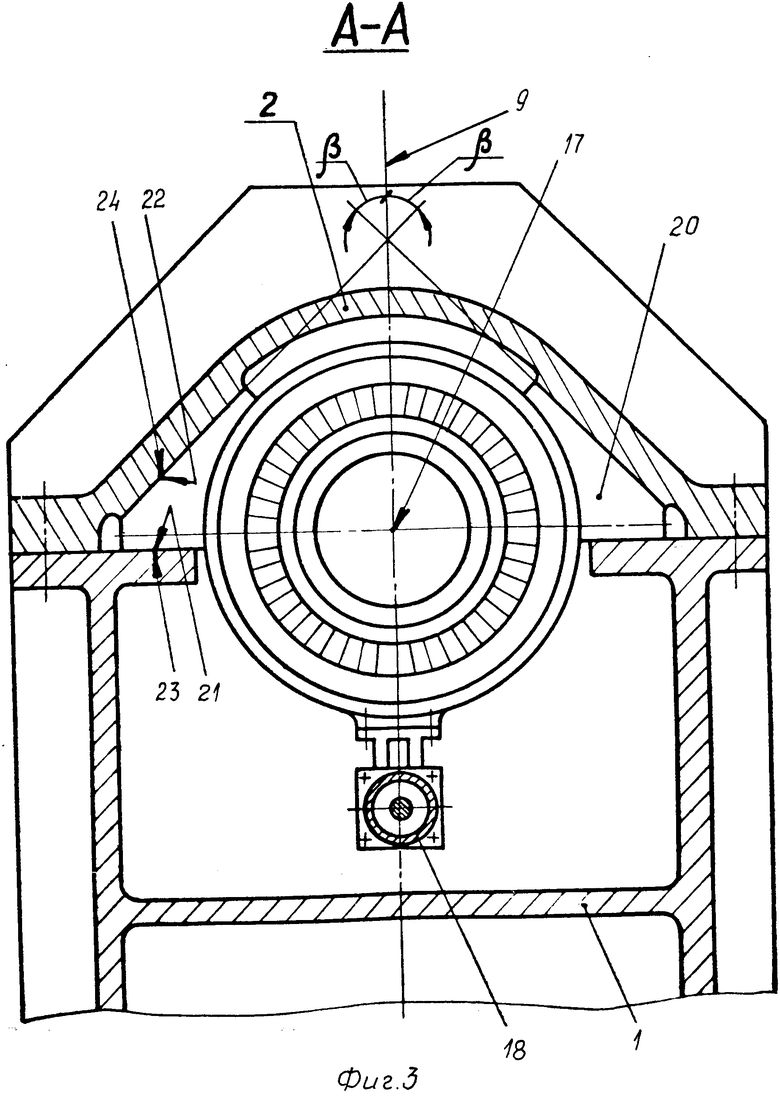

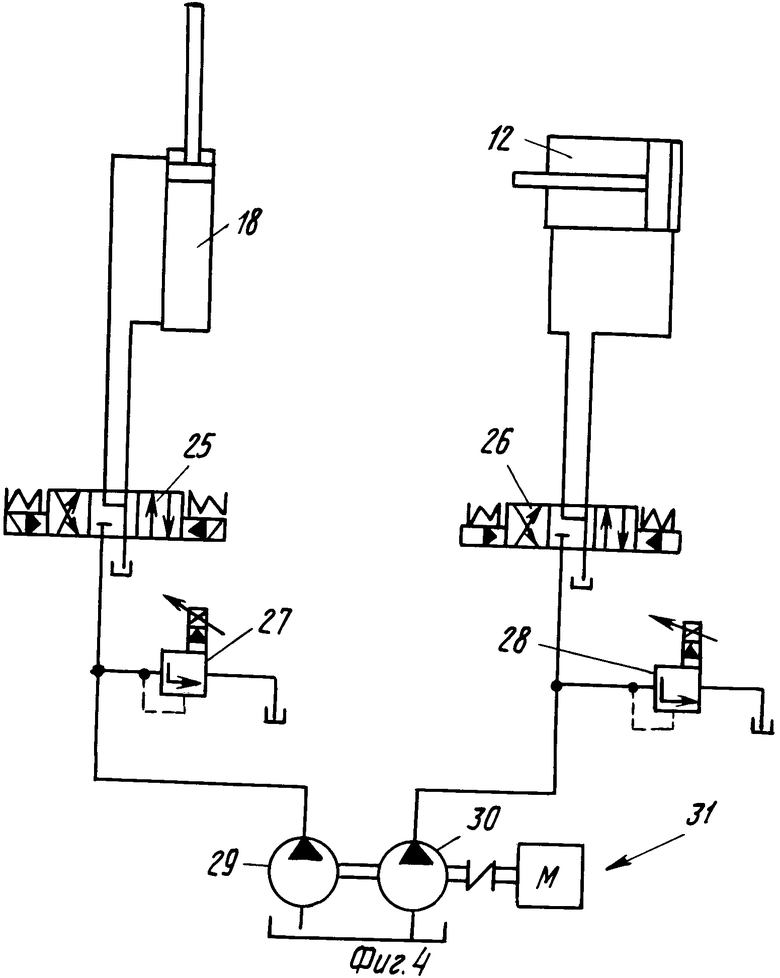

На фиг. 1 представлен стан для накатывания конических зубчатых колес в исходном состоянии, общий вид; на фиг. 2 - то же, в рабочем состоянии; на фиг. 3 - разрез А-А на фиг. 1 и 2; на фиг. 4 - гидросхема управления станом.

Стан для накатывания зубьев конических колес содержит станину 1 с жестко закрепленной на ней аркой 2, установленный в станине шпиндель 3 для детали 4 с приводом 5 ее вращения. В арке 2 установлен шпиндель 6 для инструмента 7 с приводом 8 его вращения, размещенным на корпусе шпинделя 6.

Шпиндель 6 установлен под углом к оси шпинделя 3 в плоскости 9 накатывания, проходящей через точку 10 контакта инструмента 7 с деталью 4 при накатывании. При этом шпиндель имеет возможность осевого возвратно-поступательного перемещения при помощи шарнирно-рычажного механизма 11, выполненного в виде силового гидроцилиндра 12, шток 13 которого шарнирно связан с двумя рычагами 14 и 15, другие концы которых связаны соответственно и также шарнирно со станиной и корпусом шпинделя 6. Корпус цилиндра 12 шарнирно закреплен на станине.

Оси крепления рычагов 14 и 15 со станиной и корпусом шпинделя 6 расположены на линии 16, проходящей в плоскости 9 накатывания параллельно оси 17 упомянутого шпинделя 6 через точку 10.

Стан снабжен дополнительным гидроциндром 19, размещенным параллельно шпинделю 6 в зоне между его корпусом и станиной 1 в плоскости накатывания 9 таким образом, что линия 16 крепления рычагов 14 и 15 расположена между осью 17 и осью дополнительного гидроцилиндра 18. Упомянутый гидроцилиндр размещен штоковой полостью в направлении перемещения шпинделя 6 в исходное положение. При этом его корпус шарнирно связан со станиной 1, а шток 19 также шарнирно - с корпусом шпинделя 6.

Корпус шпинделя 6 по всей длине снабжен двумя лапами 20, имеющими опорные 21 и силовые 22 направляющие поверхности, взаимодействующие с соответствующими опорными направляющими поверхностями 23 станины 1 и внутренними силовыми направляющими поверхностями 24 арки 2. При этом опорные поверхности 21 и 23 расположены в плоскости, перпендикулярной плоскости накатывания 9, а силовые поверхности 22 и 24 выполнены в виде параллельных оси 17 и шпинделя 6 плоскостей, симметрично расположенных под углом β к плоскости накатывания 9.

В напорных магистралях, питающих гидроцилиндр 12 и дополнительный гидроцилиндр 18, установлены распределители 25 и 26 и пропорциональные предохранительные клапаны 27 и 28. Давления в напорных магистралях создаются с помощью насосов 29 и 30 гидростанции 31.

Стан работает следующим образом.

В исходном положении шпиндель 6 инструмента 7 находится в крайнем верхнем положении. При этом угол α между рычагами 14 и 15 и осью 17 максимальный. Шток 19 дополнительного гидроцилиндра 18 выдвинут, а шток 13 гидроцилиндра 12 втянут. Шпиндель 6 инструмента 7 удерживается в верхнем положении минимально необходимым давлением, которое обеспечивает пропорциональный предохранительный клапан 27. При этом с помощью распределителя 25 масло поступает в поршневую полость гидроцилиндра 18.

В это же время распределитель 26 находится в нейтральном положении, а пропорциональный предохранительный клапан 28 обеспечивает нулевое давление в напорной магистрали насоса 30, питающей гидроцилиндр 12. Распределитель 25 соединяет насос 29 со штоковой полостью гидроцилиндра 18, а распределитель 26 насос 30 - с поршневой полостью гидроцилиндра 12. При этом клапан 27 создает давление, необходимое для "холостого" перемещения гидроцилиндра 12. "Холостое" перемещение шпинделя 6 инструмента 7 идет до момента контакта его с деталью 4.

Далее распределитель 25 соединяет насос 29 с поршневой полостью гидроцилиндра 18. В результате клапан 28 плавно увеличивает давление в поршневой полости гидроцилиндра 12, что обеспечивает рабочую подачу инструмента 7 и накатку детали 4. Клапан 27 создает противодавление в гидроцилиндре 18, которое обеспечивает радиальное усилие N на корпус шпинделя 6 инструмента 7, величина которого больше радиальной составляющей R, от усилия накатывания Q воздействующей на противоположный инструменту конец шпинделя. После завершения процесса накатки клапан 28 плавно уменьшает давление в поршневой полости гидроцилиндра 12 до нуля, а распределитель 26 соединяет насос 30 со штоковой полостью гидроцилиндра 12. Происходит безударный отвод шпинделя инструмента посредством гидроцилиндра 18.

В стане холостые перемещения шпинделя с соответствующим только его массе усилием производятся дополнительным гидроцилиндром, что приводит к значительному снижению энергозатрат, поэтому дополнительный гидроцилиндр выполнен с параметрами (диаметр поршня и шток) по крайней мере вдвое меньше соответствующих параметров силового гидроцилиндра.

Из-за того, что холостые перемещения шпинделя инструмента осуществляются дополнительным гидроцилиндром, условия работы силового гидроцилиндра позволяют сократить длину рычагов до H/2 < l < Н, где Н - величина хода шпинделя 6, величину хода его до величины меньше Н и увеличить угол α между рычагами и осью шпинделя инструмента до величины, лежащей в интервале: 60о< α<90о.

Такое исполнение шарнирно-рычажного привода обеспечивает уменьшение металлоемкости и габаритов стана.

Следует заметить также, что в процессе накатки, когда инструмент контактирует с деталью в точке накатывания с усилием Q при рабочей подаче шпинделя инструмента, в поршневой полости дополнительного гидроцилиндра создается противодавление, которое обеспечивает воздействие радиального усилия N на корпус шпинделя инструмента, величина которого больше радиальной составляющей R, воздействующей на противоположный инструменту конец шпинделя.

В результате такого перераспределения нагрузок при накатке корпус шпинделя по всей длине равномерно прижат к направляющим поверхностям арки. В итоге исчезает кромочный эффект и обеспечивается стабильность угла между осями шпинделей детали и инструмента, а следовательно повышается качество накатки.

Гидросистема заявляемого стана снабжена средством бесступенчатого управления регулированием давления в поршневых полостях силового и дополнительного гидроцилиндров, которое обеспечивает холостые перемещения шпинделя инструмента при минимальных давлениях в штоковой и поршневой полостях силового гидроцилиндра.

Это средство позволяет также при максимальном давлении в поршневой полости дополнительного гидроцилиндра в конце процесса накатывания (при калибровании) плавно снижать давление в поршневой полости силового гидроцилиндра до тех пор, пока усилие на штоке дополнительного гидроцилиндра не превысит усилие от шарнирно-рычажного привода. В результате произойдет безударный отвод инструмента от накатанной детали посредством дополнительного гидроцилиндра и вследствие этого качество накатанных зубьев также повысится.

Жесткая арка с внутренними направляющими поверхностями и соответствующие им поверхности на корпусе шпинделя инструмента, выполненные симметрично плоскости размещения осей шпинделей под углом к ней (эффект клина), обеспечивают жесткое беззазорное и безвибрационное перемещение шпинделя инструмента в процессе накатки, что также повышает качество накатываемых зубьев.

Следует заметить, что усилие накатки, развиваемое на практике силовым гидроцилиндром 12, достигает 75. . . 150 тс в то время, как масса шпинделя 6 не превышает 5 тс, т. е. гидроцилиндр 18 потребляет по сравнению с гидроцилиндром 12 значительно меньше энергии, поэтому диаметр поршня гидроцилиндра 18 выполнен по меньшей мере вдвое меньше диаметра поршня гидроцилиндра 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА КОЛЕС | 1991 |

|

RU2013177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ КОЛЕС | 1990 |

|

RU2072395C1 |

| Стан для горячего накатывания зубьев конических колес | 1983 |

|

SU1269906A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1989 |

|

RU2033277C1 |

| УСТАНОВКА ДЛЯ ЗАЛИВКИ МЕТАЛЛА В ЛИТЕЙНЫЕ ФОРМЫ | 1989 |

|

RU2033895C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1992 |

|

RU2007237C1 |

| МОДУЛЬ ДЛЯ ПЛАЗМЕННОГО УПРОЧНЕНИЯ РАСПРЕДЕЛИТЕЛЬНЫХ ВАЛОВ | 1989 |

|

RU1734382C |

| УСТАНОВКА ДЛЯ ПРОСТАНОВКИ И ФОРМОВКИ В ОПОКАХ БЛОКОВ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 1991 |

|

RU2029654C1 |

| УСТРОЙСТВО ДЛЯ ШАГОВОГО ПОВОРОТА СТОЛА ФОРМОВОЧНОЙ МАШИНЫ | 1989 |

|

RU2040358C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях народного хозяйства для накатывания методом пластического деформирования зубчатых конических колес как в холодном, так и в нагретом состоянии. Цель - повышение качества накатки за счет обеспечения стабильности угла между осями шпинделей при накатывании и безударного отвода инструмента от детали по окончанию накатки при снижении энергозатрат и металлоемкости стана. Стан содержит станину с направляющими, шпиндель детали, установленный в станине, шпиндель инструмента, приводы вращения инструмента и детали, гидросистему и силовой гидроцилиндр. Оси обоих шпинделей размещены в одной плоскости, проходящей через точку накатывания, под углом друг к другу, а взаимодействующие направляющие станины и шпинделя инструмента расположены перпендикулярно этой плоскости. Стан снабжен дополнительным гидроцилиндром, установленным параллельно оси шпинделя инструмента штоковой полостью в сторону отвода этого шпинделя в исходное положение и связанным шарнирно корпусом со станиной, а штоком - с корпусом шпинделя. Причем ось дополнительного гидроцилиндра расположена в плоскости размещения осей обоих шпинделей. Гидросистема стана содержит устройство бесступенчатого взаимосвязанного регулирования давления в поршневых полостях силового и дополнительного гидроцилиндров. Диаметр поршня дополнительного гидроцилиндра выполнен по меньшей мере вдвое меньше диаметра поршня силового гидроцилиндра. 2 з. п. ф-лы, 4 ил.

H / 2 < l < H и 60o < α < 90o ,

где l - длина рычагов;

H - величина хода шпинделя инструмента;

α - угол между рычагом и осью шпинделя инструмента в его исходном нерабочем положении.

Авторы

Даты

1994-05-30—Публикация

1989-12-28—Подача