Изобретение относится к средствам для термического нанесения металлизованных покрытий напылением и может быть использовано в различных машиностроительных отраслях, в частности в автомобилестроении для молибденирования поршневых колец.

Известна горелка для газопламенного напыления, содержащая корпус, мундштук, сопло, инжектор, промежуточную втулку из термостойкого материала, размещенную между инжектором и соплом, осевой канал подачи напыляемого материала, смесительную камеру, камеру сгорания, камеры для приема соответственно окислителя и сжатого воздуха, сопловые газовые каналы, каналы подвода технологических сред и эжектирующий канал забора газа. Сопло закреплено на инжекторе с помощью переходной гайки, а мундштук охватывает сопло с образованием кольцевого зазора между ними, опирается на переходную гайку и поджат с помощью дополнительной накидной гайки, навинченной на корпус. Смесительная камера образована кольцевой проточкой в инжекторе, замкнутой торцем сопла, и эжектирующий канал соединен с этой камерой промежуточными каналами, выполненными в инжекторе параллельно оси горелки [1]

Мощность и производительность такой горелки снижены при значительном расходе составляющих горючей смеси: окислителя и газа, из-за недостаточно интенсивного перемешивания смеси и потерь кинетической энергии подаваемого в камеру сгорания потока горючей смеси ввиду большой протяженности коммуникаций газопитания и ламинарного характера потока. Повышенное число составляющих узлов, промежуточных связей и сочленений, вероятность обратного "удара" пламени и отсутствие эффективного охлаждения снижают эксплуатационную надежность горелки, а принятая схема защиты от обратного "удара" и охлаждения дополнительным потоком сжатого воздуха, направленным вдоль напыляемого материала не результативна и препятствует использованию порошкового материала напыления.

Известна горелка для газопламенного напыления, содержащая корпус, снабженный сопловым наконечником, мундштук, навинченный на корпус и установленный относительно соплового наконечника с образованием кольцевого зазора между ними, полую ось с опорным элементом, взаимосвязанным с корпусом, каналы подвода технологических сред, соосно расположенные камеру сгорания, смесительную камеру и рассекатель потока, образующий газовые каналы переменного сечения, наибольшие сечения которых лежат в одной плоскости с выходом смесительной камеры, а наименьшие в одной плоскости с входом камеры сгорания, а также расположенный касательно внутренней стенке смесительной камеры эжектирующий канал подачи горючей смеси с каналами подвода окислителя и газа, размещенными во взаимно перекрещивающихся плоскостях, и камеру приема окислителя [2]

В этой горелке обеспечивается многоступенчатое перемешивание окислителя и газа, осуществляемое в циклонном режиме за счет закручивания потока окислителя вокруг потока газа при их подводе и полученной горючей смеси вокруг оси горелки. Такой режим перемешивания способствует получению гомогенного состояния смеси и увеличению кинетической энергии подаваемого в камеру сгорания потока, чем повышается продуктивность сгорания смеси в единицу времени и обеспечивается превалирование скорости истечения смеси в камеру сгорания над скоростью ее горения, исключающее попадание внутрь горелки пламени до срабатывания системы контроля пламени. В горелке уменьшены углы подачи горючей смеси и обжимающего пламя сжатого воздуха.

Однако отсутствие в горелке эффективной системы принудительного охлаждения снижает срок службы ее основных термонагруженных узлов, при перерыве в работе горелки обуславливает необходимость технологической выдержки на остывание этих узлов, чтобы исключить самовозгорание смеси при последующем включении. Размещение каналов подвода технологических сред в теле корпуса удорожает изготовление и ремонт горелки, препятствует сокращению коммуникаций газопитания, необходимому для сокращения удельного расхода окислителя и газа.

Цель изобретения повысить экономичность и эксплуатационную надежность горелки.

Это достигается тем, что в горелке для газопламенного напыления, содержащей корпус с сопловым наконечником, мундштук, установленный относительно соплового наконечника с образованием кольцевого зазора между ними, полую ось с опорным элементом, взаимосвязанным с корпусом, каналы подвода технологических сред, соосно расположенные камеру сгорания, смесительную камеру и рассекатель потока, образующий газовые каналы переменного сечения, наибольшие сечения которых лежат в одной плоскости с выходом смесительной камеры, а наименьшие в одной плоскости с входом камеры сгорания, а также расположенный касательно внутренней стенке смесительной камеры эжектирующий канал подачи горючей смеси с каналами подвода окислителя и газа, размещенными во взаимно перекрещивающихся плоскостях, и камеру приема окислителя, согласно изобретению мундштук плотно установлен внутри корпуса, снабженного кольцевой полостью охлаждения, охватывающей как минимум поверхность контакта мундштука с корпусом, а каналы подвода технологических сред и эжектирующий канал подачи горючей смеси размещены в опорном элементе, закрепленном на торце корпуса.

Кроме того, смесительная камера выполнена сужающейся в сторону камеры сгорания.

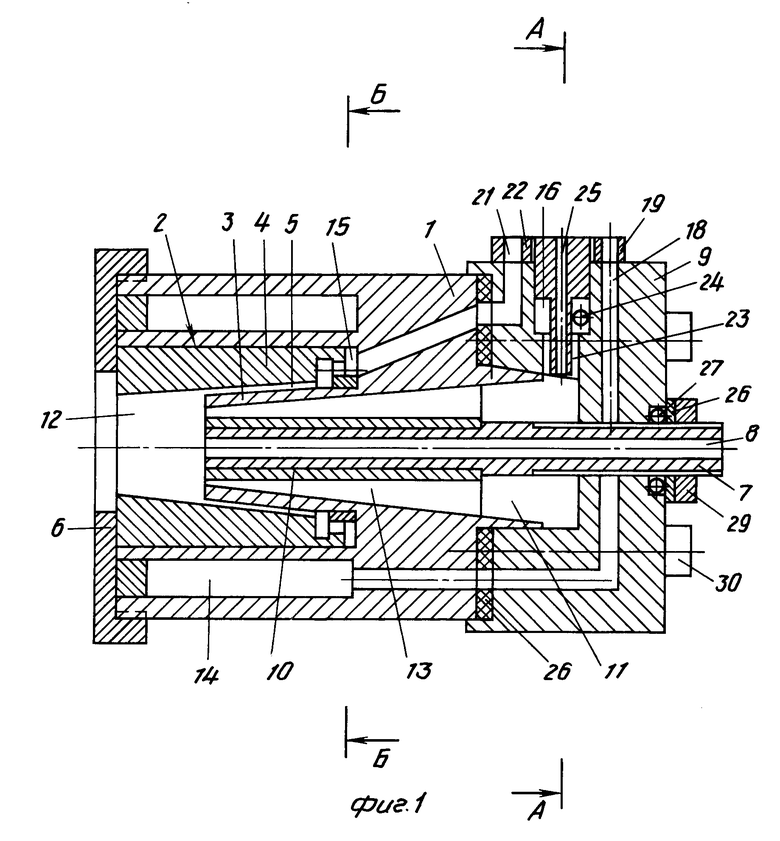

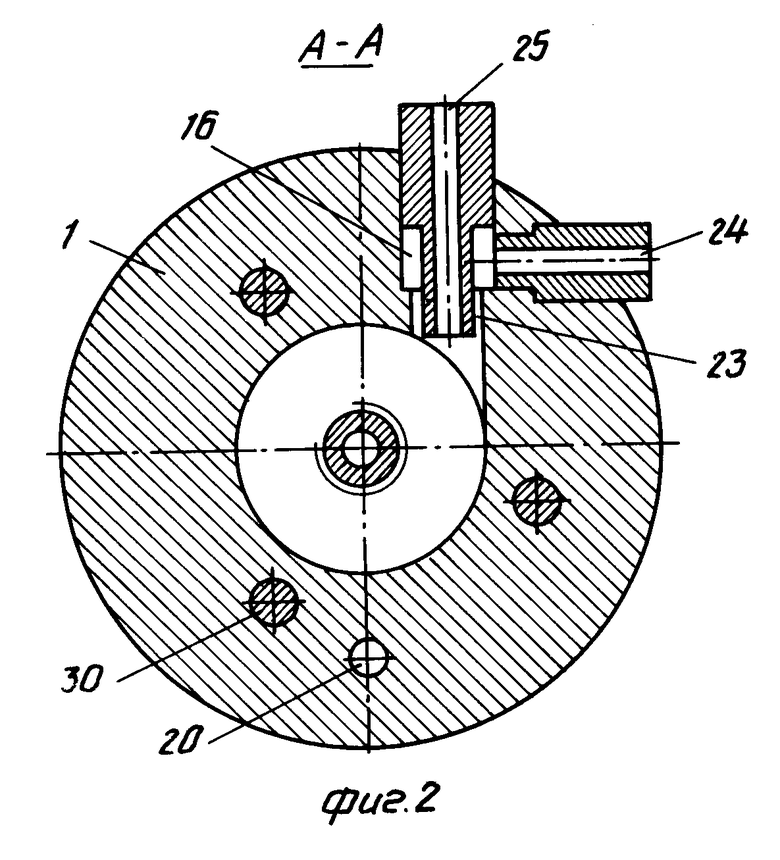

На фиг. 1 изображена горелка, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1.

Корпус 1 горелки имеет выступающий в полость 2 сопловой наконечник 3. Мундштук 4 размещен в полости 2 корпуса эквидистантно наконечнику 3 с образованием между ними кольцевого зазора 5, наружной поверхностью, выполненной, например, цилиндрической, плотно прилегает к поверхности корпуса и поджат по торцу гайкой 6. Полая ось 7 с каналом 8 подачи напыляемого материала одним концом, например, с помощью резьбового соединения связана с опорным элементом 9, а ее свободный конец расположен внутри соплового наконечника 3 и на нем установлен рассекатель 10 потока, выполненный в виде конической втулки с пазами.

Смесительная камера 11 расположена соосно с камерой сгорания 12 и соединена с ней газовыми каналами 13, образованными пазами рассекателя 10. Газовые каналы 13 выполнены с переменными вдоль оси горелки сечениями, причем наибольшие сечения этих каналов лежат в одной плоскости с выходом смесительной камеры 11, а наименьшие в одной плоскости с входом камеры сгорания 12. Смесительная камера может быть выполнена также сужающейся в сторону камеры сгорания.

Корпус 1 снабжен кольцевой замкнутой полостью 14 охлаждения, охватывающей как минимум поверхность контакта мундштука 4 с корпусом 1. Для приема сжатого воздуха предназначена сообщающаяся с кольцевым зазором 5 камера 15, а для приема окислителя камера 16.

Подвод технологических сред в горелку осуществляется через опорный элемент 9, в котором размещены соответствующие каналы: канал 18 с штуцером 19 для подвода в полость 14 охлаждающей среды, например технологической воды, и канал 20 для ее отвода; канал 21 с штуцером 22 для подвода сжатого воздуха; эжектирующий канал 23 с каналами 24 и 25 соответственно для подвода окислителя и газа, расположенные во взаимно перекрещивающихся плоскостях. Канал 23 выполнен касательно внутренней стенке смесительной камеры 11.

Уплотнение системы газопитания горелки содержит плоский эластичный уплотнительный диск 26, установленный между корпусом 1 и опорным элементом 9, резьбовое соединение между осью 7 и элементом 9 и уплотнительное кольцо 27, установленное по месту соединения оси 7 с элементом 9 в выемке на торце последнего и поджатое к дну этой выемки с помощью гайки 28 с шайбой 29. Опорный элемент 9 закреплен по торцу корпуса, например, болтами 30.

Горелка работает следующим образом.

Через канал 23, смесительную камеру 11 и газовые каналы 13 в камеру сгорания 12 поступает дежурный расход горючей смеси, которая воспламеняется от запальника, и затем в камеру 12 подается рабочий расход горючей смеси, а также рабочий расход сжатого воздуха из камеры 15 через кольцевой зазор 5. Одновременно по каналу 8 в камеру 12 поступает материал напыления проволочного или порошкового исполнения, который под воздействием тепла, образованного от высокоэффективного сгорания гомогенной горючей смеси, высокопроизводительно разогревается до температуры, обеспечивающей распыление его сжатым воздухом на отдельные частицы, разгоняемые потоком сжатого воздуха и напором пламени до скорости, обеспечивающей требуемую адгезию покрытия с основой и когезию структуры покрытия.

Гомогенность горючей смеси с высокой кинетической энергией ее потока обеспечивается схемой перемешивания газа с окислителем, осуществляемой следующим образом.

Посредством канала 24 в камеру 16 подается окислитель, который, закручиваясь, поступает в канал 23, создавая эффект эжекции на срезе канала 25, через который поступает газ. Последний под воздействием кинетической энергии потока окислителя также приводится во вращение и таким образом осуществляется первичное перемешивание газа с окислителем. Полученная горючая смесь исходной кондиции поступает по касательной к внутренней стенке смесительной камеры 11, в которой горючая смесь закручивается по уменьшающемуся диаметру камеры, перпендикулярному оси канала 8, дополнительно разгоняется за счет сужающегося объема вдоль оси горелки в направлении подачи потока к камере сгорания 12. При этом газ и окислитель дополнительно перемешиваются в циклонном режиме и объединяются в единый объем, обладающий качествами гомогенности и большой кинетической энергией. Из смесительной камеры 11 горючая смесь через непрерывно плавно уменьшающиеся в сечениях каналы 13 направляется в камеру сгорания 12. Одновременно туда же поступает через зазор 5 поток сжатого воздуха, который благодаря малому углу наклона создает эжектирующий эффект в области торца соплового наконечника 3, вытягивающий пламя и среду из канала 8, исключающий вероятность проникновения в полость горелки пламени, т. е. обратный "удар". Эффект эжекции в камере 12 достигается благодаря максимальному приближению каналов 13 и зазора 5 к диаметру канала 8, т. е. к материалу напыления.

В процессе работы горелки охлаждающая среда, например техническая вода, через канал 18 подается в полость 14. Вода охлаждает корпус 1 и детали, соприкасающиеся с ним, в том числе мундштук 4 и рассекатель 10. Охлаждение повышает надежность работы горелки, так как предотвращает самовоспламенение горючей смеси при незапланированном снижении расхода сжатого воздуха или в результате перегрева при длительной работе горелки, а также удлиняет срок службы основных узлов.

Оснащение горелки системой охлаждения технической водой повышает стабильность и надежность ее работы благодаря исключению явления детанирования горючей смеси, которое особенно часто наблюдается при многоцикловом включении и выключении горелок в условиях массового производства деталей с упрочняющими покрытиями на автоматических линиях.

Система охлаждения повышает удельную производительность горелки благодаря повышению плотности горючей смеси, проходящей через охлаждаемые газовые каналы, повышению массового расхода горючей смеси.

Сокращение числа промежуточных узлов и связей упрощает конструкцию горелки в целом и ее уплотнительную систему в частности, что способствует повышению эксплуатационной надежности горелки, упрощает и удешевляет ее изготовление и ремонт.

Ремонт горелки упрощается еще и тем, что для замены основных термонагруженных узлов не требуется отсоединения коммуникационных шлангов, так как опорный элемент, к которому они подключены, подвергается незначительным тепловым нагрузкам и на практике замене подлежит крайне редко.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для газопламенного напыления | 1989 |

|

SU1676152A1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 1988 |

|

SU1611021A1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА | 1989 |

|

SU1683484A1 |

| ГАЗОВАЯ ГОРЕЛКА | 1994 |

|

RU2069816C1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1993 |

|

RU2076790C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОЙ НАПЛАВКИ | 1991 |

|

RU2032479C1 |

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК | 2004 |

|

RU2278326C1 |

| АВТОГЕННЫЙ ПРИБОР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОРОШКООБРАЗНЫМИ МАТЕРИАЛАМИ ИЛИ ОПРЫСКИВАЮЩИМИ ПОРОШКАМИ | 1990 |

|

RU2114703C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2027527C1 |

Использование: изобретение относится к средствам для термического нанесения металлизационных покрытий напылением и может быть использовано в различных машиностроительных отраслях для повышения экономичности и эксплуатационной надежности горелки. Сущность изобретения: мундштук горелки плотно установлен внутри корпуса. Корпус снабжен кольцевой полостью охлаждения, охватывающей как минимум поверхность контакта мундштука с корпусом. Каналы подвода технологических сред и эжектирующий канал подачи горючей смеси размещены в опорном элементе, закрепленном на торце корпуса. Кроме того, смесительная камера выполнена сужающейся в сторону камеры сгорания. 1 з.п. ф-лы, 3 ил.

| Горелка для газопламенного напыления | 1989 |

|

SU1676152A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-04-20—Публикация

1989-08-25—Подача