Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления конических зубчатых KOviec методом накатывания.

Цель изобретения - повышение надежности работы за счет исключения динамического нагружения платформы.

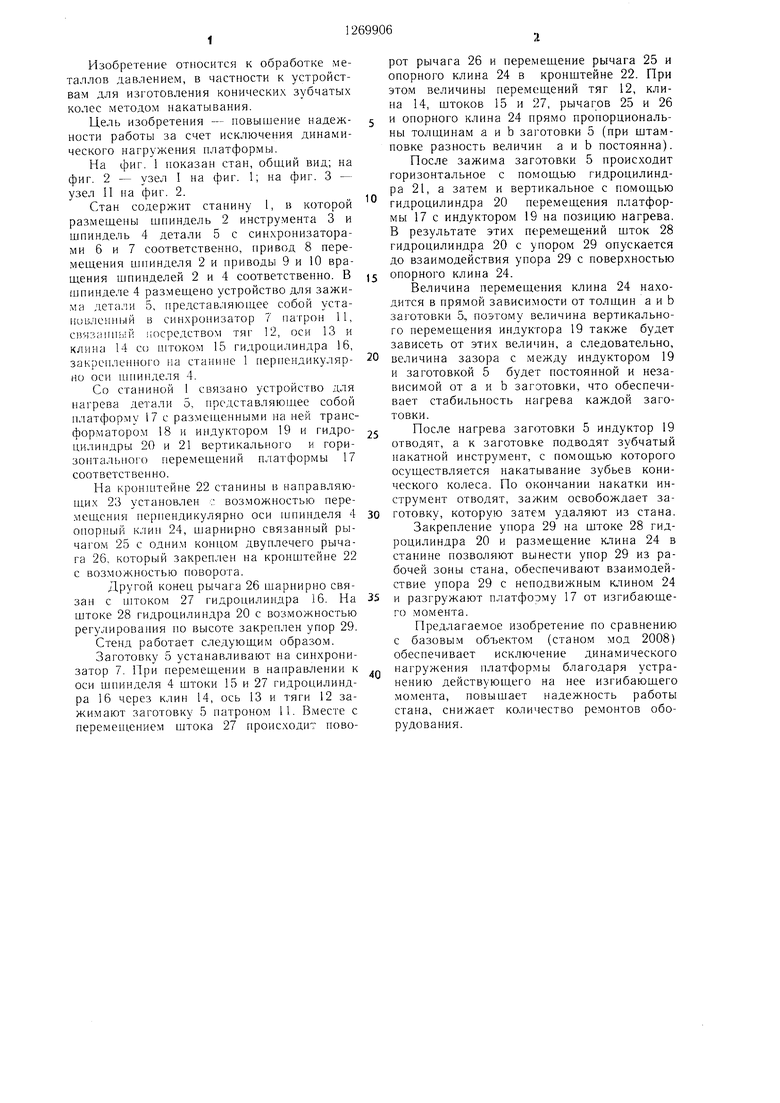

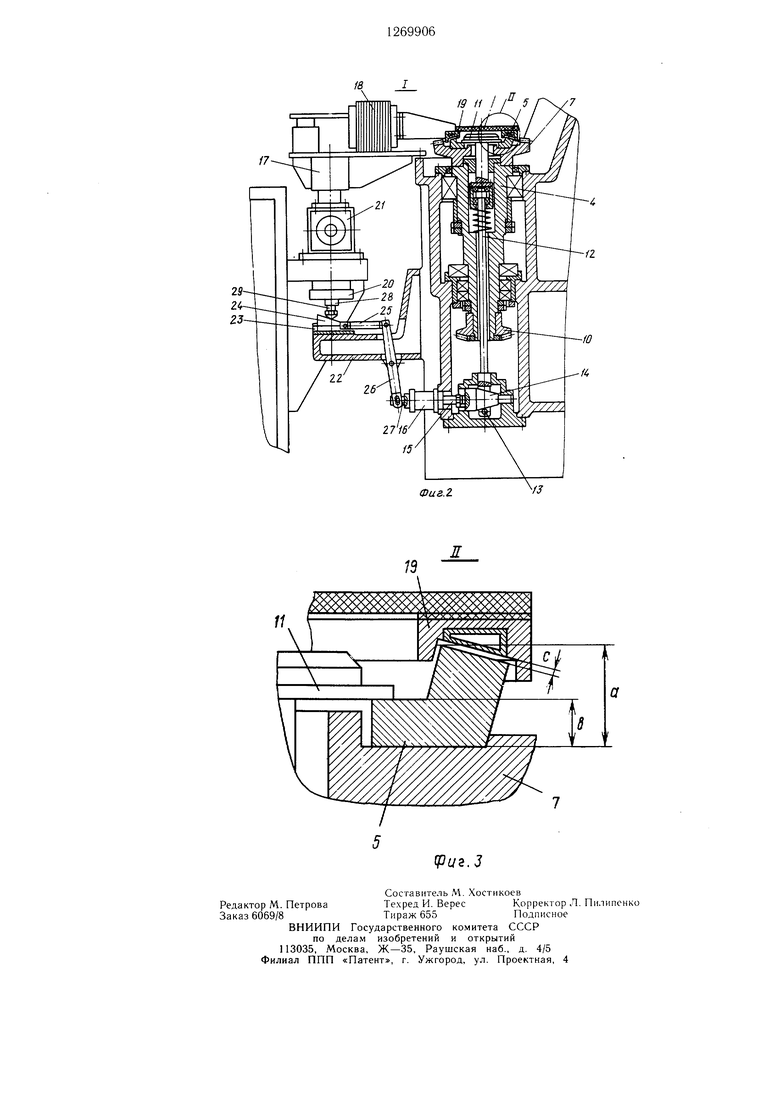

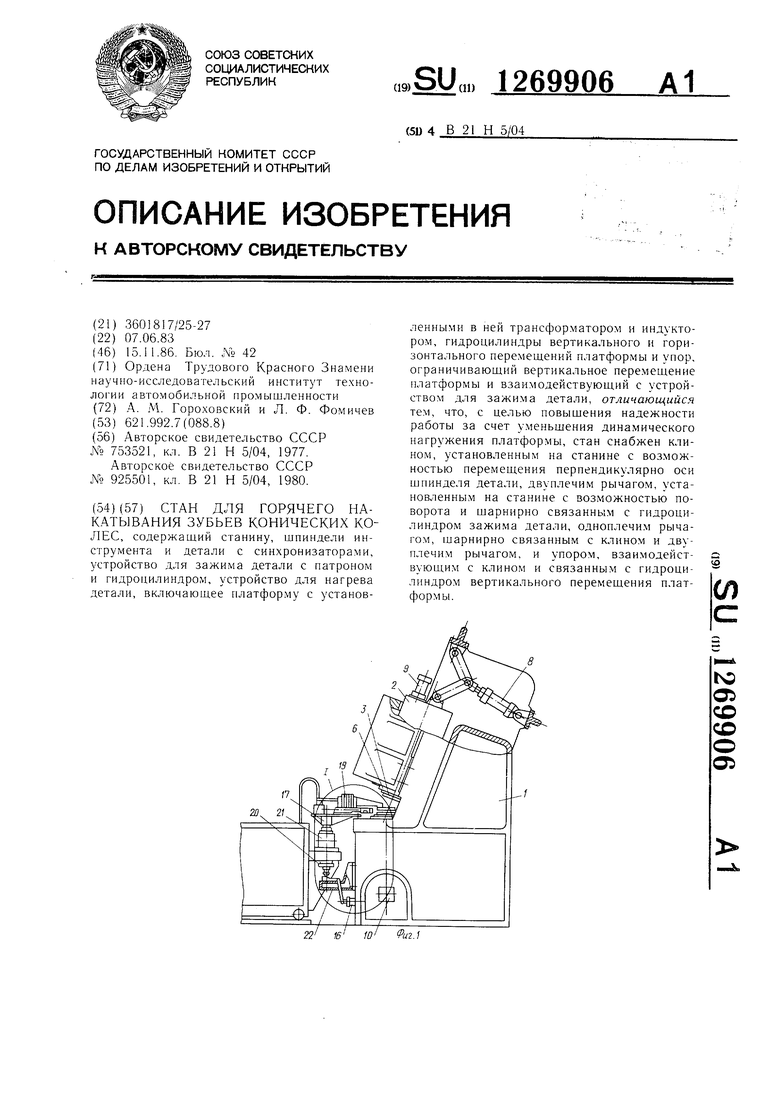

На фиг. 1 показан стан, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 2.

Стан содержит станину 1, в которой размещены шпиндель 2 инстру.мента 3 и шпиндель 4 детали 5 с синхронизаторами 6 и 7 соответственно, привод 8 перемещения шпинделя 2 и приводы 9 и 10 вращения шпинделей 2 и 4 соответственно. В шпинделе 4 размещено устройство для зажима детали 5, представляюпхее собой установленный в синхронизатор 7 патрон 11, связанный посредством тяг 12, оси 13 и клипа 14 со пггоком 15 гидроцилиндра 16, закрепленного ка станине 1 перпендикулярно оси шнипделя 4.

Со станиной 1 связано устройство для нагрева детали 5, представляющее собой платформу 17 с размещенными на ней трансформатором 18 и индуктором 19 и гидроцилиндры 20 и 21 вертикального и горизонтального перемещений платформы 17 соответственно.

На кронштейне 22 станины в направляющих 23 установлен .: воз.можностью перемещения перпендикулярно оси шпинделя 4 опорный клин 24, шарнирно связанный рычагом 25 с одним концом двуплечего рычага 26, который закреплен на кронштейне 22 с возможностью поворота.

Другой конец рычага 26 шарнирно связан с штоком 27 гидроцилинд)а 16. На штоке 28 гидроцилиндра 20 с возможностью регулирования по высоте закреплен упор 29.

Стенд работает следующим образом.

Заготовку 5 устанавливают на синхронизатор 7. При перемещепии в направлении к оси шпинделя 4 штоки 15 и 27 гидроцилиндра 16 через клин 14, ось 13 и тяги 12 зажимают заготовку 5 патроном 11. Вмеете с перемен1ением штока 27 происходит поворот рычага 26 и перемещение рычага 25 и опорного клина 24 в кронштейне 22. При этом величины перемещений тяг 12, клина 14, щтоков 15 и 27, рычагов 25 и 26 и опорного клина 24 прямо пропорциональны толщинам а и b заготовки 5 (при щтамповке разность величин а и b постоянна).

После зажима заготовки 5 происходит горизонтальное с помощью гидроцилиндра 21, а затем и вертикальное с помощью гидроцилиндра 20 перемещения платформы 17 с индуктором 19 на позицию нагрева. В результате этих перемещений щток 28 гидроцилиндра 20 с упором 29 опускается до взаимодействия упора 29 с поверхностью опорного клина 24.

Величина перемещения клина 24 находится в пря.мой зависимости от толщин а и Ь заготовки 5, поэтому величина вертикального перемещения индуктора 19 также будет зависеть от этих величин, а следовательно, величина зазора с между индуктором 19 и заготовкой 5 будет постоянной и независимой от а и b заготовки, что обеспечивает стабильность нагрева каждой заготовки.

После нагрева заготовки 5 индуктор 19 отводят, а к заготовке подводят зубчатый накатной инструмент, с помощью которого осуществляется накатывание зубьев конического колеса. По окончании накатки инструмент отводят, зажим освобождает заготовку, которую затем удаляют из стана.

Закрепление упора 29 на щтоке 28 гидроцилиндра 20 и раз.мещение клина 24 в станине позволяют вынести упор 29 из рабочей зоны стана, обеспечивают взаимодействие упора 29 с неподвижным клином 24 и разгружают платфоэму 17 от изгибающего момента.

Предлагаемое изобретение по сравнению с базовым объектом (станом мод 2008) обеспечивает исключение динамического нагружения платформы благодаря устранению действующего на нее изгибающего момента, повышает надежность работы стана, снижает количество ремонтов оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для горячей накатки конических зубчатых колес | 1977 |

|

SU753521A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Станок для продольной прокатки | 1975 |

|

SU572323A1 |

| Стан для переменно-периодической прокатки трубчатых конических изделий | 1978 |

|

SU763029A1 |

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

| Стан для поперечной прокатки тел вращения | 1987 |

|

SU1532168A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1970 |

|

SU267315A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| Стан для обкатки трубчатых заготовок | 1985 |

|

SU1326367A1 |

СТАН ДЛЯ ГОРЯЧЕГО НАК.АТЫВАНИЯ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС, содержащий станину, шпиндели инструмента и детали с синхронизаторами, устройство для зажима детали с патроном и гидроцилиндром, устройство для нагрева детали, включающее платформу с установленными в ней трансформатором и индуктором, гидроцилиндры вертикального и горизонтального перемещений платформы и упор, ограничивающий вертикальное пере.мещение платформы и взаимодействующий с устройством для зажима детали, отличающийся те.м, что, с целью повышения надежности работы за счет у.меньшения динамического нагружения платформы, стан снабжен клином, установленным на станине с возможностью перемещения перпендикулярно оси шпинделя детали, двуплечим рычагом, установленным на станине с возможностью поворота и щарнирно связанным с гидроцилиндром зажима детали, одноплечим рычагом, шарнирно связанным с клином и двуплечим рычагом, и упором, взаимодейст(О вующим с клином и связанным с гидроци(Л линдром вертикального перемещения платформы. 1чЭ 05 QD О 05

| Стенд для горячей накатки конических зубчатых колес | 1977 |

|

SU753521A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для накатывания зубьев конических колес | 1980 |

|

SU925501A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-15—Публикация

1983-06-07—Подача