Изобретение относится к металлургии.

Известно устройство для непрерывной разливки жидкого металла, включающее два горизонтальных, параллельных и находящихся на определенном расстоянии друг от друга валка с образованием ограничивающего пространства между ними, предназначенного для жидкого металла, отливаемого в листовой прокат под валками, и ограничительные стенки, расположенные у фронтальных поверхностей валков или у фронтальной поверхности одного валка и части цилиндрической поверхности другого валка, если два валка аксиально смещены (заявка Японии N 60-148646, кл. В 22 D 11/06, 1985).

Эти пластины или боковые стенки закрытия разливочного пространства, обычно называемые "узкими сторонами", должны быть установлены с зазором порядка 0,1 мм для разливки стали, чтобы избежать инфильтраций. Однако этот зазор изменяется во время разливки в зависимости от степени удлинения валков, в частности кольцевых медных хомутов, образующих их периферию. Если монтажный зазор очень большой, чтобы принять во внимание явление удлинения во время осуществления термического режима, появляется риск получить инфильтрации жидкого металла между ограничительными стенками и валками. Наоборот, малый отрегулированный монтажный зазор вызывает быстрый износ стенок и сила трения мешает работе валков, в результате чего необходимо часто заменять стенки.

Целью изобретения является создание такого устройства, в котором бы отсутствовали эти недостатки.

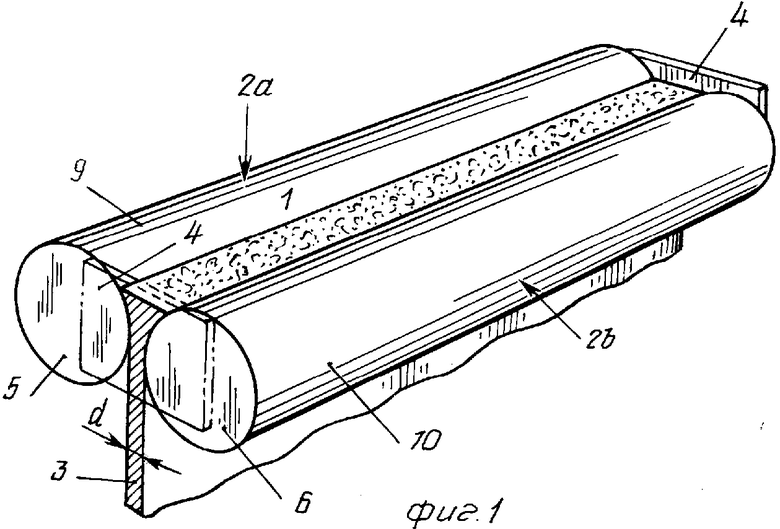

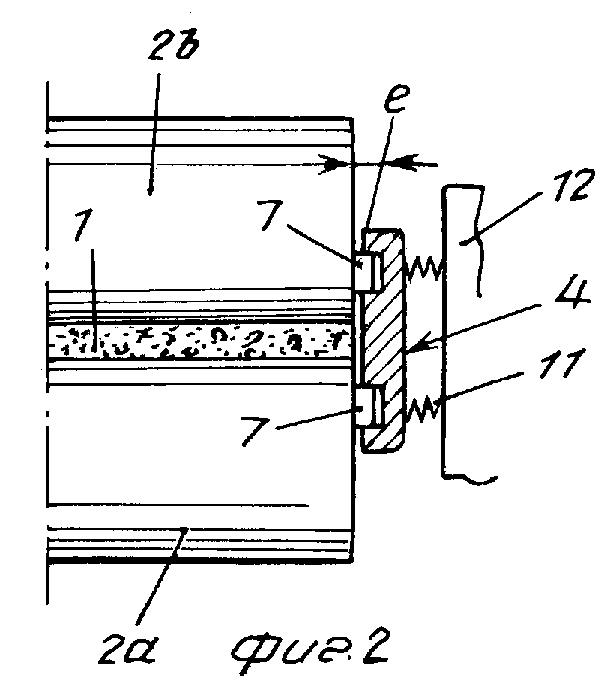

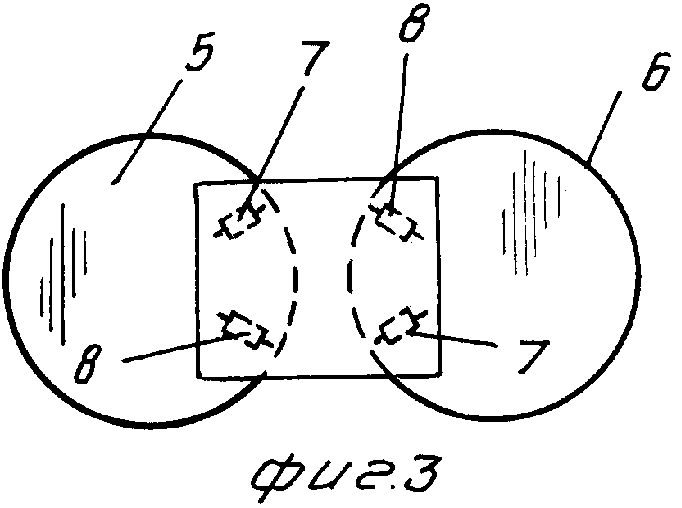

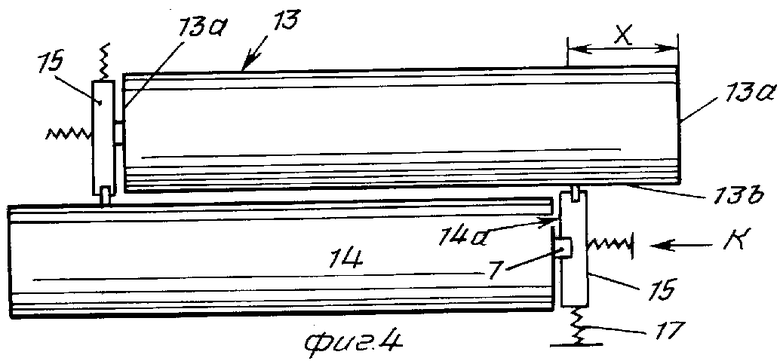

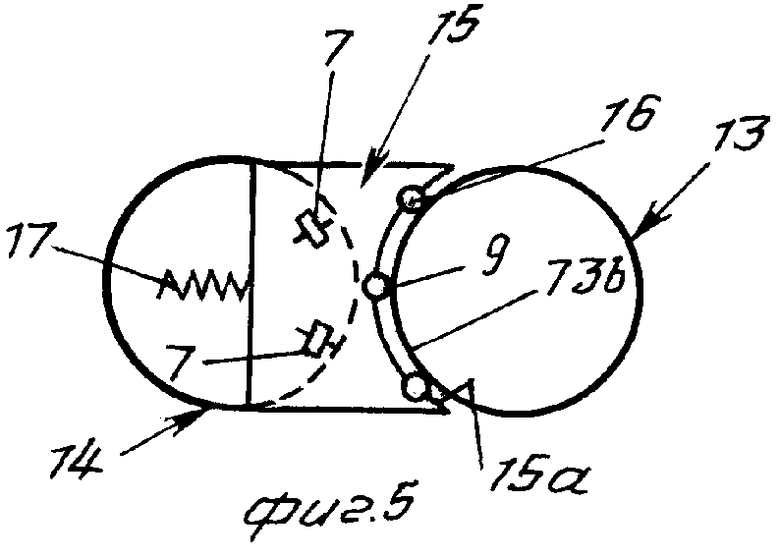

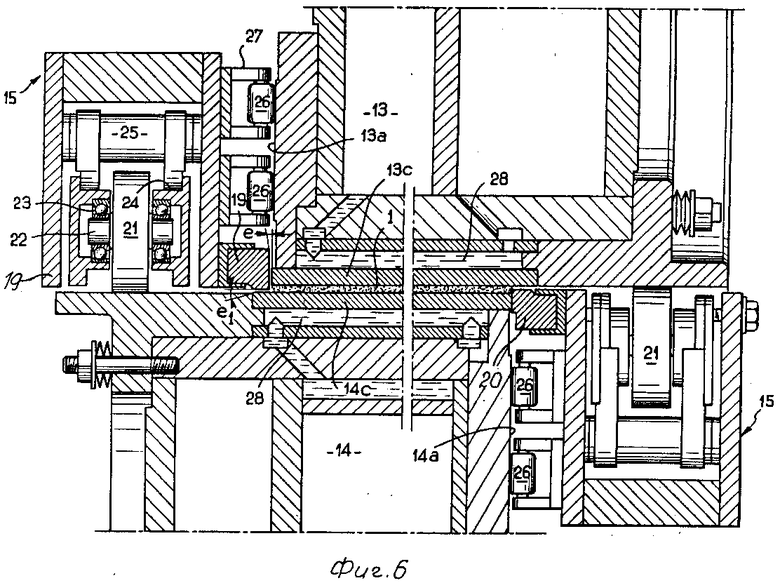

На фиг. 1 изображено предлагаемое устройство для непрерывной разливки жидкого металла; на фиг. 2 - вариант выполнения устройства, вид сверху; на фиг. 3 - то же, вид спереди; на фиг. 4 - упрощенный вид сверху варианта выполнения устройства; на фиг. 5 - то же, вид спереди; на фиг. 6 - вид сверху варианта промышленного выполнения устройства для разливки по фиг. 4 и 5.

Устройство, представленное на фиг. 1-3, предназначено для непрерывной разливки ванны 1 жидкого металла, например стали, между двумя валками 2а, 2b - горизонтальными, параллельными и расположенными друг от друга на определенном расстоянии d, соответствующем толщине твердого листового проката 3, который выходит из-под валков 2 во время разливки. Это устройство включает две боковые ограничительные стенки 4, расположенные с определенным зазором по отношению к фронтальным поверхностям 5 и 6 валков 2, которые в данном примере не смещены аксиально.

Устройство снабжено средствами для поддержания постоянным во время разливки зазор е между стенками 4 и фронтальными торцовыми поверхностями 5 и 6, благодаря средствам регулировки, находящимся в стенках 4. В представленном примере такими средствами регулировки являются ролики 7, минимально по два ролика на валки 2а и 2b, частично находящиеся в стенках 4 и установленные с поворотом на осях 8, направленных по радиусам r валков 2а, 2b. Предпочтительно ролики 7 расположены в периферийной части валков 2а, 2b так, что они опираются на кольцевые усадочные пояски 9 и 10, например, из меди. Эти усадочные пояски имеются соответственно на валках 2а, 2b и являются их частями, испытывающими основную дилатацию.

Ролики 7 расположены на поверхности стенок 4, обращенной к валкам 2а, 2b, выступая над этой поверхностью так, что расстояние между поверхностями стенок 4 и фронтальными поверхностями 5 и 6 соответствующих валков равно необходимому зазору, например 0,1 мм, для разливки жидкой стали.

Эластичные элементы, включающие пружины 11, опирающиеся на раму опоры 12, оказывают на стенки 4 соответствующие силовые усилия, достаточные для того, чтобы избежать обратного хода стенок 4 под действием давления, оказываемого на стенки металлом, содержащимся в разливочном пространстве. Эти усилия направлены к фронтальным поверхностям 5 и 6 валков, чтобы поддержать средства регулировки прижатыми к соответствующим поверхностям 5 и 6. Как вариант ролики 7 могут быть заменены шариками или каждая стенка может быть снабжена шариками для опоры на один валок и роликами для опоры на другой валок.

Таким образом, каким бы ни было изменение ширины усадочных поясков 9 и 10, вызванное их дилатацией в ходе разливки жидкого металла, зазор е поддерживается постоянным в значении, позволяющем одновременно предотвратить всякую инфильтрацию жидкого металла стенками 4 и поверхностями 5 и 6 валков и значительный износ поверхностей стенок 4.

Устройство, схематично представленное на фиг. 4 и 5, содержит валки 13 и 14, параллельные и находящиеся на расстоянии d друг от друга, как и в предыдущем примере, но эти валки в данном случае аксиально смещены на расстояние х, которое таким образом разделяет их торцовые поверхности соответственно 13а, 14а. Каждая стенка 15 закрытия торцовой поверхности пространства разливки между двумя валками 13 и 14 представляет собой вогнутый край 15а, совпадающий с выпуклым контуром цилиндрической стороны 13b валка 13, тогда как его плоская поверхность частично перекрывает фронтальную присоединившуюся поверхность 14а валка 14. Каждая стенка 15 снабжена средствами регулировки, размещенными с упором на торцовой поверхности 14а и цилиндрической стороне 13b, например ролики 7 для поверхности 14а и шарики 16 для стороны 13b. Дополнительно установлены эластичные элементы, чтобы удерживать стенки 15 у поверхностей 14а и цилиндрической стороны 13b, a именно первая пружина 17, направленная в плоскости каждой стенки 15, оказывает на ребро последней действие, противоположное тому, в котором размещены средства регулировки, и заставляющее последние воздействовать на цилиндрическую сторону 13b, и с другой стороны вторая пружина 18 расположена перпендикулярно предыдущей и стенке 15, ее действие заставляет ролики 7 упираться в поверхность 14а. Пружины 17 и 18 закреплены на раме опоры (не показана).

Вариант промышленного выполнения устройства разливки представлен на фиг. 6 и соответствует схематично представленному на фиг. 4 и 5. Каждая стенка 15 состоит из рамы 19, в сечении имеющей U-образную форму, снабжена заглушкой 20 торцовой части пространства разливки, содержащего жидкий металл. Рама 19 открыта напротив боковой поверхности валка 14 и содержит по крайней мере два ролика 21 на 22, поворачивающейся в подшипниках 23, установленных в картере 24, закрепленном средствами 25 регулирования, которые сами закреплены на сторонах рамы 19. Эти средства регулирования позволяют устанавливать начальный зазор е1 между заглушкой 20 и усадочным пояском 14с валка 14.

Каждая стенка 15 дополнительно снабжена по крайней мере двумя роликами 26, поворачивающимися в скобках 27, закрепленных на каждой стороне рамы 19, повернутой к торцовой соответствующей поверхности 13а, 14а валков 13 и 14. Ролики 26 размещены так, что их оси направлены по радиусам валков 13 и 14, и имеют такие же размеры, как и скобы 27, чтобы поддерживать между заглушками 20 и усадочными поясками 13с, 14с валков 13, 14 желаемый зазор е. Этот зазор, кроме того, может быть отрегулирован изначально, например, помещая калиброванные регулировочные прокладки между рамой 19 и заглушкой 20.

Известным образом валки 13 и 14 включают каналы 28 для охлаждения жидкостью, например водой.

Ролики 7 и 26 могут быть заменены шариками, такими как шарики 16, и наоборот шарики 16 могут быть заменены роликами. Все другие элементы регулировки, такие как иглы, могут быть также использованы.

Для поддержания постоянными зазоров е и е1 путем регулировки, средства регулировки должны быть насколько это возможно напрямую связаны с усадочными поясками валков и следовать их деформациям. Для этого дорожки регулировки могут быть представлены, как показано на фиг. 6, дополнительными деталями, соответствующими торцовым поверхностям 13а, 14а, перемещаясь с краем усадочного пояска 13с, 14с либо обшивкой этих краев, специально предусмотренной для того, чтобы избежать износа дорожки регулировки. Выбор зависит от природы и в частности твердости основного сплава усадочного пояска. Во всех случаях желательно размещать средства регулировки как можно ближе к внешней поверхности усадочных поясков, чтобы наиболее точно следовать их деформациям.

Устройство содержит два горизонтальных параллельных валка, расположенных на определенном расстоянии друг от друга, с образованием между ними пространства для заливки жидкого металла. Торцы этого пространства закрыты боковыми ограничительными стенками. Устройство содержит средства регулировки, расположенные между указанными стенками и поверхностями валков для поддержания между ними постоянного зазора. 4 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-05-30—Публикация

1990-05-28—Подача