Изобретение относится к установкам непрерывного литья тонких металлических заготовок, в частности, из стальных лент между подвижными стенками.

1 Цель - повышение качества получаемой ленты.

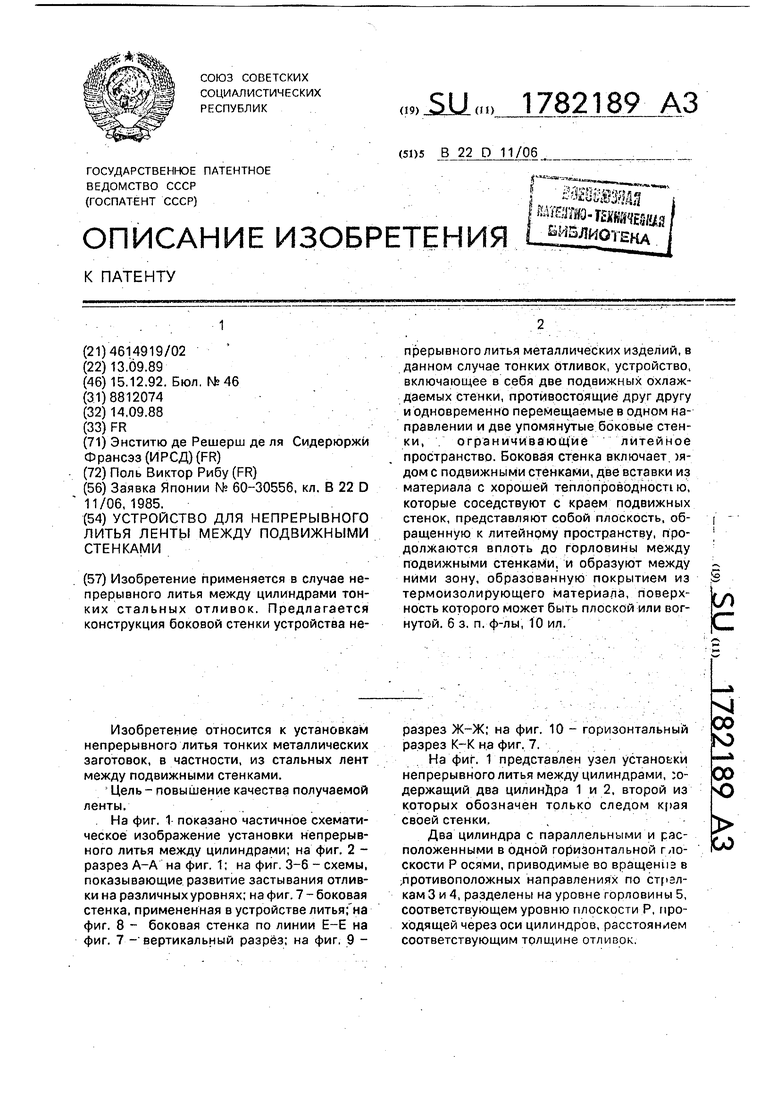

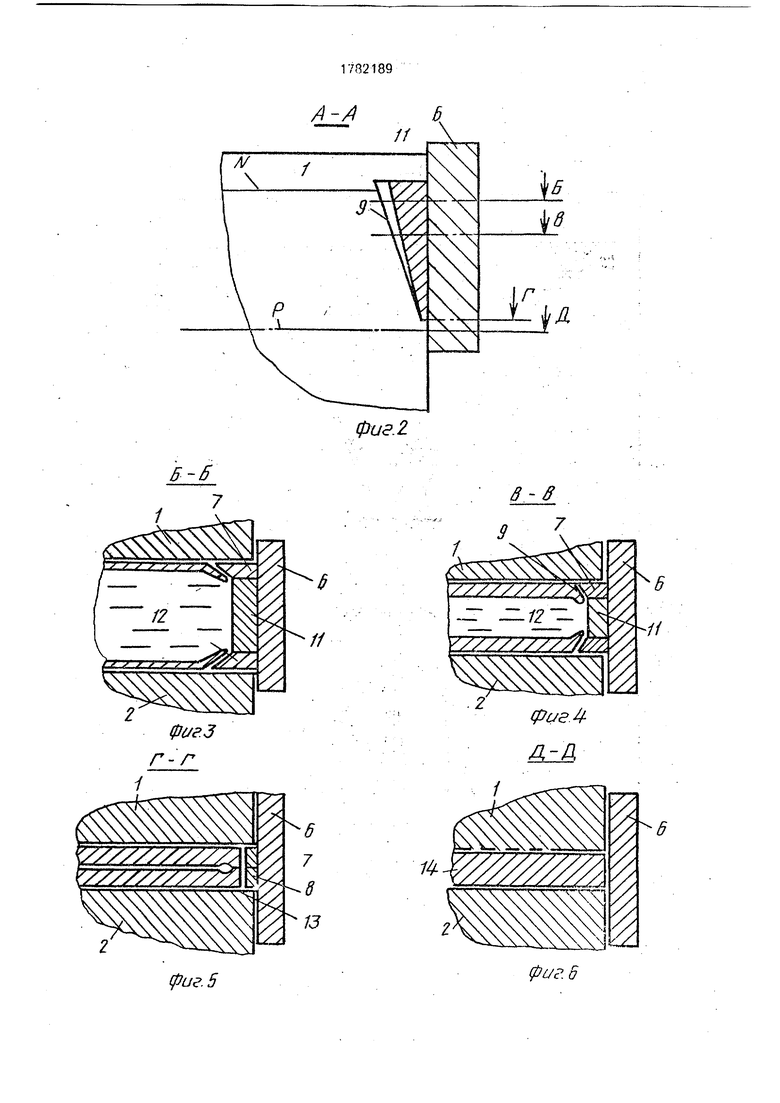

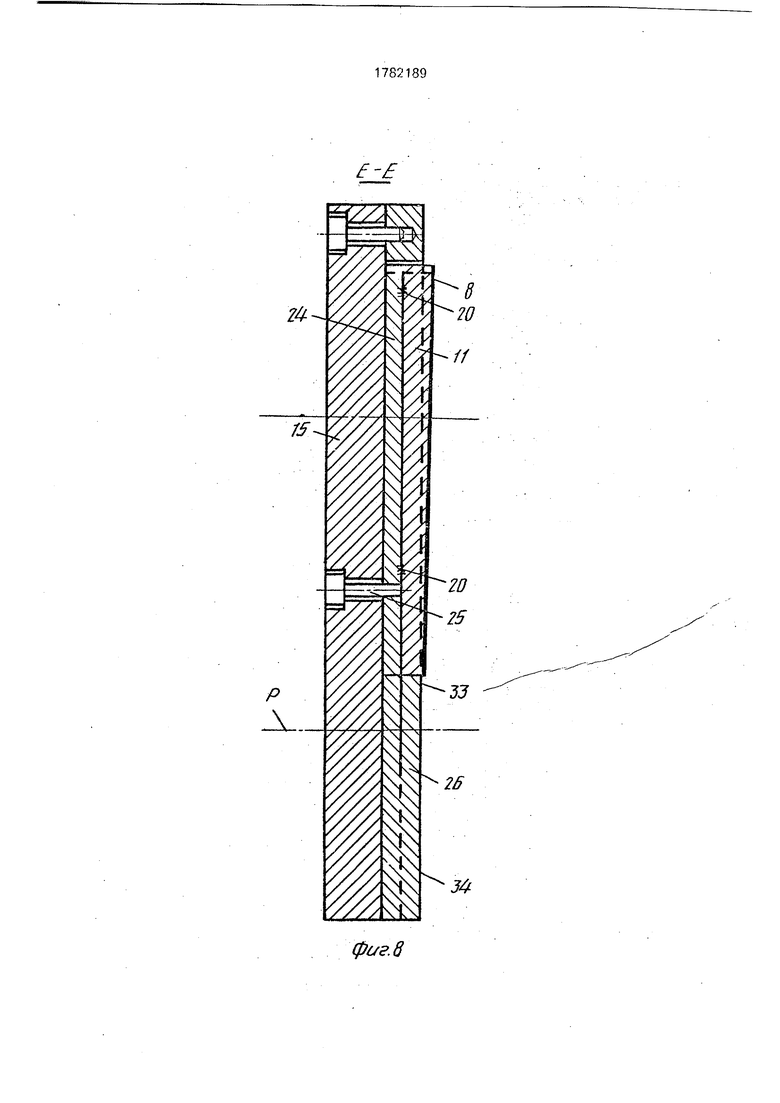

На фиг. 1 показано частичное схематическое изображение установки непрерывного литья между цилиндрами; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3-6 - схемы, показывающие развитие застывания отливки на различных уровнях; на фиг. 7 - боковая стенка, примененная в устройстве литья; на фиг. 8 - боковая стенка по линии Е-Е на фиг. 7 - вертикальный разрез; на фиг. 9 разрез Ж-Ж; на фиг. 10 - горизонтальный разрез К-К на фиг. 7.

На фиг. 1 представлен узел устаноьки непрерывного литья между цилиндрами, :о- держащий два цилиндра 1 и 2, второй из которых обозначен только следом края своей стенки.

Два цилиндра с параллельными и расположенными в одной горизонтальной гло- скости Р осями, приводимые во вращениз в ,противоположных направлениях по стрэл- кам 3 и 4, разделены на уровне горловины 5, соответствующем уровню плоскости Р, проходящей через оси цилиндров, расстоянием соответствующим толщине отливок.

Боковая стенка образована плоской пластиной 6, удерживаемой вертикально с функциональным зазором между ней и краями цилиндров 1 и 2, то есть между ребрами их цилиндрических поверхностей.

Эта пластина 6 несет две вставки 7, 8 из материала с хорошей теплопроводностью. Каждая вставка представляет собой пластину малой толщины, преимущественно близкой к половине толщины отливок, выгнутую по Кривизне цилиндров и выступающую за пластину 6 внутрь пространства литья, прилегая при этом к краю цилиндрической стенки. Нижние края вставок той же боковой стенки соединяются на уровне, расположенном, преимущественно, чуть выше горловины 5, Ширина вставок, выступающих за пластину 6, плавно уменьшается от их верхних краев пластины к нижним краям. Пло- скости 9 и 10 вставок со стороны пространства литья, на всех уровнях наклонена по отношению к образующей цилиндра, расположенной на этом уровне этот наклон постепенно возрастает от верхних краев вставок к их нижним краям, где он достигает приблизительно 90°. Другими словами, плоскости 9, 10 являются наклонными поверхностями, горизонтальная образующая которых формирует с соответствующей образующей прилегающего цилиндра тупой угол, например, около 135°, на верхнем крае лластины;этот угол уменьшается постепенно книзу, чтобы стать равным строго 90° на нижнем краю.

Зона, расположенная между вставками одной малой плоскости, образована пластинкой или облицовкой огнеупорным изолирующим материалом 11, поверхность которого со стороны пространства литья, преимущественно плоская, и наклонена по отношению к вертикали с тем, чтобы образовать оболочку таким образом, чтобы создать поверхность продолжающуюся на краях 9,10 вставок без неровностей на уровне линий их соединения. Преимущественно огнеупорный материал 11 имеет укрепленную поверхность, чтобы исключить очень быстрый износ текущим металлом.

Во время литья необходимо поддерживать уровень жидкого металла ниже верхней границы вставок и огнеупорного материала.

Поверхности 9, 10 вставок могут также быть плоскими в той же плоскости, что и поверхность огнеупорного изолирующего материала 11, что упрощает реализацию упомянутых вставок. Также обеспечивается непрерывность застывшей пленки на уровне стыка между цилиндрами и вставками.

В месте контакта с охлаждаемыми стенками цилиндров 1 и 2 расплавленный металл 12 застывает и образует на каждом цилиндре застывшую пленку малой толщины. Эта пленка продолжается в виде язычков, застывших при контакте с вставками 7, 8, которые являются теплопроводниками и охлаждаются из-за своей близости к охлажденным стенкам цилиндров и контакта с ме0 таллической массой пластины 6. Наоборот, текущий металл не имеет тенденции к застыванию при контакте с огнеупорным изолирующим материалом 11,

В тот момент когда пленка металла 12

5 достигает уровня D, увлекаемая вращающимися стенками цилиндров, язычки металла сопровождают это движение, скользя по плоскостям 9 и 10 вставок.

Следует охлаждение текущего металла,

0 и толщина пленки металла 12 возрастает.

Ширина плоскости 9 и 10 каждой вставки сокращена из-за увеличения ее наклона по отношению к стенке цилиндра.

Одновременно ширина контакта за5 стывшей пленки и цилиндра растет благодаря оболочке боковой стенки, и язычок постепенно примыкает к стенке цилиндра вследствие эффекта ферростатического давления. На уровне У нижнего края вставок

0 толщина пленки металла еще более возрастает. Два язычка, сформированных на каждой из вставок, примыкают к стенкам цилиндров и одновременно соединяются в заготовку 13.

5 На уровне горловины две пленки находятся в полном контакте и образуют изделие (отливку) 14 желаемого сечения. Боковое расширение, вызванное эффектом прокатки, допускается финальным увели0 чением ширины пространства литья, до достижения контакта с частями внутренней стенки пластины 6.

Устройство позволяет обеспечить непроницаемость пространства литья, допу5 екает боковое расширение отливки, контролирует формирование и эволюцию застывшей пленки и прежде всего ее краев (язычков), полностью исключая образование пленки на боковых стенках.

Фиг. 7-10 представляют предпочтительный вариант выполнения пластины 6.

Пластина 6 образована множестЕОм элементов, соединенных винтами таким образом, чтобы обеспечить удержание вставок 7, 8. Она включает в себя плоскую несущую

0 пластину 15, на которой фиксируются при помощи винтов 16 и удерживаются в нужном положении центрирующими штифтами 17 две опорные пластины, плоская поверхность которых предназначена для установки со стороны краев цилиндров и которые согласуются таким образом, чтобы иметь край 18,19, изогнутый по радиусу цилиндра и являющийся их продолжением.

Металлические вставки 7, 8 прилегают к изогнутым краям 18, 19 и в месте контакта с несущей пластиной 15 они удерживаются в нужном положении штифтами 20, фиксированными в опорных пластинах 21, 22, которые входят в продолговатые отверстия 23 выполненные во вставках с тем, чтобы препятствовать их перемещению в направлении, параллельном оси цилиндров, допуская легкое перемещение параллельно краям опорных пластин для того, чтобы не мешать продольному расширению указанных вставок.

Толщина вставки Постоянна (например, 2 мм), Их ширина меняется от их верхних краев, где они выступают за пределы поверхности опорных плоскостей на несколько миллиметров (5-10 мм, например), к их нижним краям, где эта величина существенно меньше (1-2 мм, например) Эти значения приведены только для примера и в действительности зависят от основных размеров установки. Величины, относящиеся к обо- лоике вставок, а также к огнеупорному покрытию, имеют порядок 1-3°, Плоскости 9 и 10 вставок 7, 8 подобраны таким образом, чтобы обеспечить плавное изменение их наклона по отношению к стенкам цилиндров. Вставки, исходя из этого, представляют собой на своих верхних краях сечение углом между гранями около 45°, этот угол возрастает в нижней части до образования на нижнем краю квадратного сечения,

Промежуточная металлическая пластина 24, две стороны которой подогнаны к кривизне вставок, введена между ними с тем, чтобы их удерживать на изогнутых краях 18, 19 опорных пластин 21, 22. Промежуточная пластина 24 фиксируется винтом 25 на несущей пластине 15,

Промежуточная пластина 24 имеет толщину меньшую, чем толщина опорных пластин 21 и 22, с целью позволить установку напротив этой пластины 24 между вставками огнеупорного изолирующего материала 11, плоскость которого со стороны пространства литья выравнивает плоскости 9 и 10 вставок.

Нижние края вставок промежуточной пластины 24 и огнеупорного изолирующего покрытия 11 расположены на одном и том же уровне, чуть выше горловины. На этом уровне нижние края вставок слегка разделены промежутками с тем, чтобы сохранить некоторую ширину в точке огнеупорного

изолирующего материала и устранить непрочность в этой точке

Ниже этого уровня (соответственно уровня У фиг. 2) боковая стенка продолжа- 5 ется направляющей лапкой 26, фиксированной винтами 27 по н есущей пластине 15. Задняя часть 27 направляющей лапки введена в соответствующие вырубки 28, 29, выполненные в толще поддерживающих

0 пластин. Передняя часть 30 направляющей лапки введена в соответствующие вырубки 28, 29, выполненные в толще поддерживающих пластин. Передняя часть 30 направляющей лапки выполнена таким образом,

5 чтобы кривизна ребер 31, 32 соответствовала кривизне краев 18, 19, поддерживающих пластин 21, 22, Поверхность этой направляющей лапки со стороны отливки представляет собой: выше горловины - зону в

0 оболочке 33 в продолжение поверхности огнеупорного покрытия 14, и ниже горловины (уровень плоскости Р) - плоскую вертикальную зону 34, расположенную в той же плоскости, что и поверхность поддерживающих

5 пластин 21, 22,

Направляющая лапка 26 выполнена из материала, стойкого к износу, например, из чугуна.

Вставки могут быть выполнены не толь0 ко из металла, но и на основе композиций типа нитрид бора, BN с SiALON или SiaN, или также SiC.

Можно также предусмотреть, что плоскость огнеупорного покрытия будет вогну5 той вместо плоской.

Изобретение позволит улучшить качество отливаемых лент за счет устранения проникновения жидкого металла между боковыми и подвижными стенками и исклю0 чения преждевременного затвердевания

металла при контакте с боковыми стенками.

Формула изобретения

1. Устройство для непрерывного литья

ленты между подвижными стенками, содер5 жащее установленные с зазором одна отно- сительно другой и с возможностью одновременного перемещения в одном направлении охлаждаемые подвижные стенки и неподвижные боковые стенки, образую0 щие с подвижными стенками литейное пространство, отличающееся тем, что, с целью повышения качества получаемой ленты, каждая боковая стенка выполнена составной из закрывающей пластины,

5 установленной между ребрами подвижных стенок, двух вставок из теплопроводного материала и расположенною ме-кду ними покрытия из термоизолирующего материала, при этом вставки введены Р литейное пространство, прилегают к краю подвижных стенок на длине до минимального зазора между ними, а покрытие выполнено с плоской или вогнутой поверхностью.

2.Устройство по п. 1,отличающее- с я тем, что обращенная к литейному производству поверхность боковой стенки, образованная сторонами вставок, обращенными к литейному пространству и к поверхности покрытия, выполнена с уклоном книзу.

3.Устройство по п. 1,отличающее- с я тем, что стороны вставок, обращенные к литейному пространству, наклонены к вертикальной плоскости, перпендикулярной подвижным стенкам, с уменьшением уклона от верхних к нижним торцам вставок, при этом нижние торцы вставок перпендикулярны подвижным стенкам,

4.Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что уклон составляет 1-3°.

5.Устройство по п. 3, о т л и ч а ю щ е е- с я тем, что наклон сторон вставок на их верхнем торце составляет около 135° относительно образующей прилегающей подвижной стенки.

6.Устройство по п. 1,отличающее- с я тем, что боковая стенка в нижней части имеет прилегающую к нижним торцам вставок и покрытия пластину, выполненную с

участком продолжения поверхностей вставок и покрытия из термоизолирующего материала, расположенным выше места минимального зазора между подвижными стенками, и с расположенным под ним участком с плоской вертикальной поверхностью.

7.Устройство по п. 1,отличающее- с я тем, что в качестве подвижных стенок

использованы цилиндры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной разливки между подвижными стенками | 1990 |

|

SU1838035A3 |

| Способ непрерывной разливки тонкостенных заготовок и устройство для его осуществления | 1989 |

|

SU1774897A3 |

| Дуговая печь постоянного тока | 1986 |

|

SU1802920A3 |

| Днище металлургической емкости | 1981 |

|

SU1314956A3 |

| Воздушная фурма | 1974 |

|

SU489348A3 |

| Способ охлаждения стальных слитков при непрерывной разливке и установка для его осуществления | 1989 |

|

SU1819188A3 |

| Колонковый зонд | 1988 |

|

SU1650017A3 |

| Устройство для подвода электрической энергии | 1985 |

|

SU1360596A3 |

| Способ непрерывного литья тонкой металлической проволоки и устройство для его осуществления | 1989 |

|

SU1819186A3 |

| Сталеплавильный конвертер с комбинированной подачей дутья сверху и снизу в расплав | 1981 |

|

SU1190993A3 |

Изобретение применяется в случае непрерывного литья между цилиндрами тонких стальных отливок. Предлагается конструкция боковой стенки устройства непрерывного литья металлических изделий, в данном случае тонких отливок, устройство, включающее в себя две подвижных охлаждаемых стенки, противостоящие друг другу и одновременно перемещаемые в одном направлении и две упомянутые боковые стенки, ограничивающие литейное пространство. Боковая стенка включает я- дом с подвижными стенками, две вставки из материала с хорошей теплопроводностью, которые соседствуют с краем подвижных стенок, представляют собой плоскость, обращенную к литейному пространству, продолжаются вплоть до горловины между подвижными стенками, и образуют между ними зону, образованную покрытием из термоизолирующего материала, поверхность которого может быть плоской или вогнутой. 6 з. п. ф-лы, 10 ил.

А

К

//

/

ff-ff

9-9

г глф

У-V

68128/. I

Фиг. 7 .

€-Ј

34

фа г. 8

21

гг

Фиг.9

гг

Фиг JO

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-12-15—Публикация

1989-09-13—Подача