(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья ленты между подвижными стенками | 1989 |

|

SU1782189A3 |

| Способ охлаждения стальных слитков при непрерывной разливке и установка для его осуществления | 1989 |

|

SU1819188A3 |

| Способ непрерывного литья тонкой металлической проволоки и устройство для его осуществления | 1989 |

|

SU1819186A3 |

| Устройство для непрерывной разливки между подвижными стенками | 1990 |

|

SU1838035A3 |

| Воздушная фурма | 1974 |

|

SU489348A3 |

| Дуговая печь постоянного тока | 1986 |

|

SU1802920A3 |

| Колонковый зонд | 1988 |

|

SU1650017A3 |

| Устройство для подвода электрической энергии | 1985 |

|

SU1360596A3 |

| Устройство для подачи порошкообразного материала в доменную печь | 1986 |

|

SU1400512A3 |

| Днище металлургической емкости | 1981 |

|

SU1314956A3 |

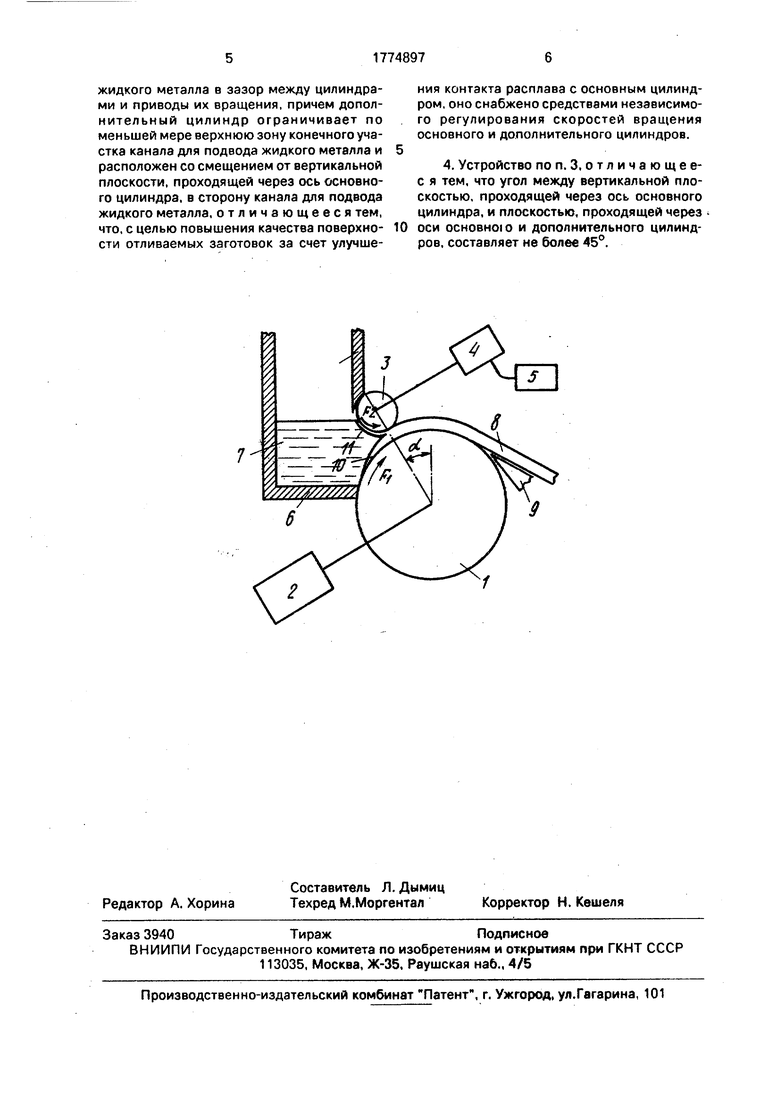

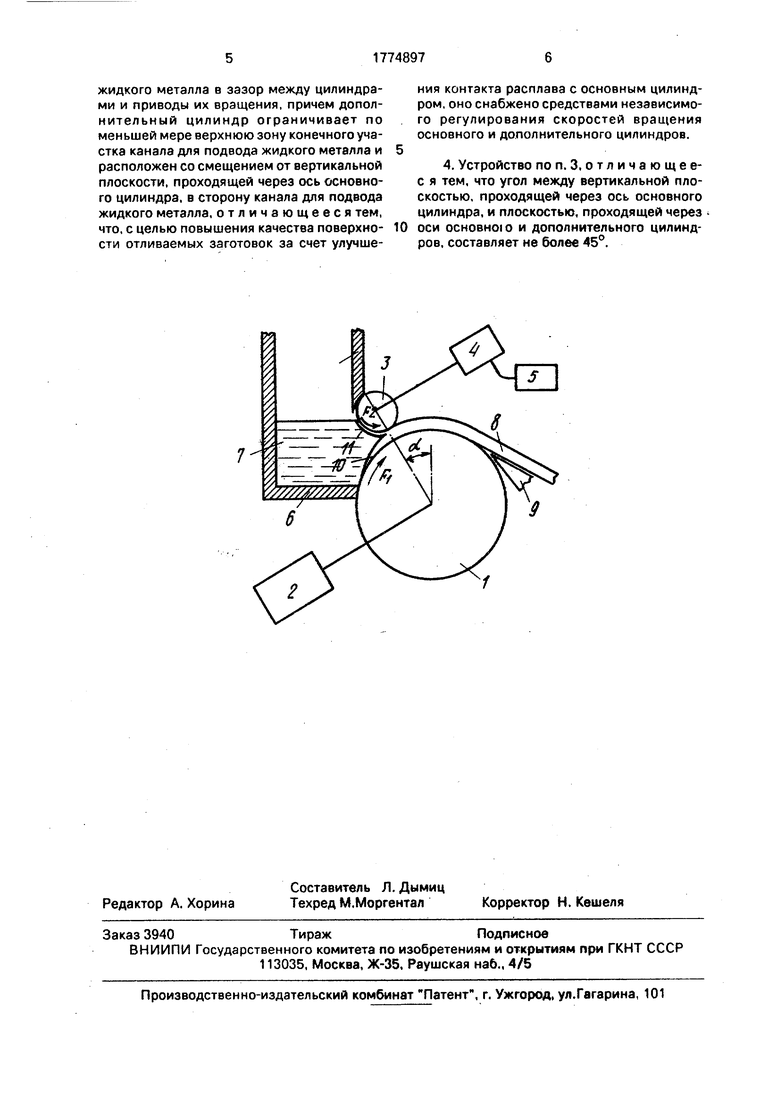

Сущность: расплавленный металл подают в контакт с охлаждаемой стенкой главного цилиндра 1, приводимого во вращение, жидкий металл 7 удерживается роликом 3, диаметр которого меньше диаметра цилиндра и который приводится во вращение и располагается на расстоянии от стенки главного цилиндра, точно равном толщине получаемой полосы 8. Ролик приводится во вращение с периферической скоростью, превышающей периферическую скорость цилиндра 1. Устройство для реализации изобретения имеет средства 4,5 для приведения ролика 3 во вращение с регулируемой скоростью, независимо от скорости главного цилиндра, 2 с. и 2 з. п. ф-лы, 1 ил.

Изобретение относится к непрерывному производству металлических полос или листов из расплавленного металла, в частности к производству полос или листов небольшой или очень небольшой толщины, в частности, из стали.

Цель - повышение качества поверхности отливаемых заготовок за счет улучшения контакта расплава с основным цилиндром.

Изобретение поясняется чертежом, на котором схематически представлена установка для непрерывной разливки тонких полос из стали.

В установке имеется главный цилиндр 1, приводимый во вращение в направлении стрелки FI двигателем 2. Скорость вращения можно регулировать для разных условий разливки. Цилиндр 1 имеет боковую стенку, охлаждаемую классическим способом, путем внутренней циркуляции охлаждающей жидкости (газа).

Ролик 3 располагается параллельно цилиндру на расстоянии от него, точно равном требуемой толщине металлической ленты, Боковая стенка этого ролика также охлаждается. Ролик 3 приводится во вращение в направлении стрелки F2 при помощи двигателя 4, и его скорость может регулировать при помощи средств регулирования 5.

Ролик 3 устанавливается по отношению к цилиндру 1 в секторе с углом а 0-45° по отношению к вертикали,

К цилиндру 1 прикреплен канал 6 подачи жидкого металла из жаропрочного материала. Между концом канала и стенкой цилиндра имеется минимальный зазор, чтобы избежать износа 2 цилиндра и чтобы не было утечки жидкого металла.

Точно так же верхняя стенка канала 6 закрепленс на ролике 3. Однако эта стенка не является обязательной, если положение поверхности жидкого металла 7 может быть

XJ

2

00

ю

ч4

GO

контролируемым так, чтобы не переливаться выше указанного ротика.

Вблизи цилиндра 1. в точке, где затвердевшая полоса 8 отходит от цилиндра, располагается скребок 9, который направляет полосу.

В качестве примера 8 изготовлялась на экспериментальной установке и имела толщину около 1 мм. Диаметр цилиндра i равен 660мм, диаметр ролика 3 равен 200мм, Эти величины приводятся только в качестве примера, могут отличаться от указанных выше, Соотношение между диаметрами цилиндра и ролика тоже может быть изменено. Однако предпочтительно, чтобы диаметр ролика был меньше диаметра цилиндра,

При разливке цилиндр и ролик приводятся во вращение, Жидкий металл 7 подается в канал 8, и его уровень предпочтительно поддерживается немного ниже оси ролика.

Линейная периферическая скорость ролика 3 регулируется так, чтобы она была выше скорости цилиндра 1. Разница скоростей предпочтительна в пределах 6-10%, но может быть в пределах 2-20%. При контакте охлаждаемых стенок цилиндра 1 и ролика 3 жидкий металл 7 затвердевает и образует на каждой охлаждаемой поверхности твердую хорку, толщина которой возраетает а на- правлении разливки. В указанном примере диаметр ролика 3 меньше диаметра цилиндра 1. Боковые стенки цилиндра и ролика из одного материала (медные стенки), и их охлаждение такое, чтобы условия теплового обмена на их поверхностях были подобными. Вследствие этого и потому, что в приведенном примере длина до шейки дуги контакта разливаемого металла с роликом 3 меньше соответствующей длины до цилин- дра 1, а также вследствие того, что линейная периферическая скорость ролика 3 больше скорости цилиндра 1, продолжительность контакта разливаемого металла со стенкой ролика меньше длительности контакта с ци- линдром. Следовательно, корка 10 полосы 8, образованная на цилиндре 1, имеет толщину, большую толщины корки 11, образованной на ролике 3, Обе кэрки 10 и 11 соединяются точно на уровне шейки между цилиндром и роликом,

Однако точной границы между коркой и жидким металлом нет, металл постепенно переходит из жидкого состояния в твердое состояние через пастообразную (вязкую) зо- ну. Положение этой зоны можно регулировать, если менять скорости вращения цилиндра и ролика или менять интенсивность охлаждения стенок цилиндра и ролика. Целью является получение

затвердевшего материала по всему сечению после шейки.

Устройство и способ в соответствии с изобретением позволяют получить материал, лист или полосу, который имеет хорошее состояние поверхности, без дефектов, которые получались раньше, при этом можно использовать один двигатель для приведения во вращение цилиндра и ролика, располагая между ними регулятор скорости. Скорость разливки можно регулировать, например, от нескольких десятков до многих сотен метров в минуту. Можно также менять относительное положение ролика и цилиндра.

Точно также превышение скорости можно менять в зависимости от условий разливки, от соответствующего охлаждения цилиндра и ролика, от природы и состояния поверхности, а также от их возможной смазки.

Способ применим к разливке не только стали, но и других металлов.

Формула изобретения

1,Способ непрерывной разливки тонкостенных заготовок, преимущественно листа или полосы, включающий подачу жидкого металла между основным и дополнительным охлаждаемыми цилиндрами, установленными с возможностью приведения их во вращение и с зазором относительно друг друга, равным толщине отливаемой заготовки, при этом ванну жидкого металла удерживают дополнительным цилиндром, диаметр которого меньше диаметра основного цилиндра, а отливаемую заготовку поддерживают основным цилиндром на части его цилиндрической поверхности, отличающийся тем, что, с целью повышения качества поверхности отливаемых заготовок за счет улучшения контакта расплава с основным цилиндром, дно жидкой ванны поддерживают на уровне меньшего зазора между цилиндрами путем регулирования скоростей их вращения, при этом периферийная линейная скорость вращения допол- нительного цилиндра превышает аналогичную скорость основного цилиндра.

2,Способ по п. 1, отличающийся тем, что превышение периферийной линейной скорости вращения дополнительного цилиндра по отношению к аналогичной скорости основного цилиндра составляет 2- 20%.

3,Устройство для непрерывной разливки тонкостенных заготовок, преимущественно листа или полосы, содержащее установленные с зазором и параллельно друг другу основной и дополнительный ох- лаждаемые цилиндры, канал для подвода

жидкого металла в зазор между цилиндрами и приводы их вращения, причем дополнительный цилиндр ограничивает по меньшей мере верхнюю зону конечного участка канала для подвода жидкого металла и расположен со смещением от вертикальной плоскости, проходящей через ось основного цилиндра, в сторону канала для подвода жидкого металла, отличающееся тем, что, с целью повышения качества поверхности отливаемых заготовок за счет улучше

ния контакта расплава с основным цилиндром, оно снабжено средствами независимого регулирования скоростей вращения основного и дополнительного цилиндров.

А. Устройство по п. 3, о т л и ч а ю щ е е- с я тем, что угол между вертикальной плоскостью, проходящей через ось основного цилиндра, и плоскостью, проходящей через оси основною и дополнительного цилиндров, составляет не более 45°.

| Патент ЕРО № 0198669, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-11-07—Публикация

1989-07-05—Подача