Изобретение относится к способу изготовления стальной полосы толщиной менее 10 мм путем непрерывной разливки в охлаждаемом проточном кристаллизаторе и заключительного обжатия выходящей из кристаллизатора и еще не затвердевшей отливки до сваривания внутренних стенок уже отвердевшей оболочки.

Известен способ (Patent Abstracts of Japan, т. 8 N 210 [М-328] 1647, сентябрь 26, 1984, заявка Японии Р-А-5997747 [A] ), в котором уже затвердевшая снаружи отливка, выходящая из кристаллизатора, но еще не твердая до конца обжимается так, что толщина полосы становится примерно равной удвоенной толщине отвердевшей оболочки слитка. Для того чтобы при этом обеспечить надежное сваривание отлитой оболочки, на отливаемую оболочку оказывается такое давление, чтобы отливка, выходящая из обжимающих роликов, имела толщину, равную сумме толщин обеих стенок оболочки.

С помощью известных средств, применяемых при непрерывной разливке для получения не имеющих раковин отливок, можно получить лишь полосы толщиной 20-50 мм, но во многих случаях применения такие полосы являются слишком толстыми. Однако на существующих станах холодной прокатки невозможно получать полос с толщиной около 2 мм.

Для изготовления полос меньшей толщины предварительно изготовленную обычным способом полосу охлаждают и после полного затвердевания разрезают на отрезки соответствующей длины или сматывают. Для подготовки к последующей прокатке в тонкую полосу полоса подвергается термической обработке в промежуточной накопительной печи при равномерной температуре. Прокатка полосы осуществляется в несколько проходов. Затраты на прокатку тонких полос велики из-за необходимости иметь промежуточную накопительную печь и несколько прокатных станов. Другим недостатком прокатки такого рода после нагрева полосы является то, что на поверхности полосы образуется окалина. Вследствие этого затрудняется безукоризненная горячая прокатка.

Целью изобретения является создание способа, с помощью которого можно получать качественные стальные листы толщиной 1 - 10 мм.

Для этого выходящая из кристаллизатора отливка с застывшими стенками при обжатии литой заготовки в том же рабочем процессе со степенью деформации более чем 40% уменьшается по толщине. Такое уменьшение толщины осуществляется с помощью прокатной клети, расположенной на выходе из кристаллизатора, в частности с помощью горизонтально расположенной приводной клети кварто.

Предлагаемый способ позволяет за один рабочий ход изготовить тонкую полосу из выходящей из кристаллизатора, еще не затвердевшей полностью литой полосы, которая поступает на моталку непосредственно после соответствующего охлаждения или может подвергаться дальнейшей обработке. Изготовление стальных полос данным способом является очень благоприятным, так как не требуется больших установок с нагревательными печами и прокатных станов с соответствующими затратами энергии.

В изобретении должны согласовываться между собой различные параметры при литье заготовки, с одной стороны, и при уменьшении толщины застывающей литой заготовки, с другой стороны, таким образом, что литое изделие может выдерживать значительные деформации при уменьшении толщины. Особенно предпочтительно, если скорость разливки и/или интенсивность охлаждения кристаллизатора регулируются так, что литое изделие при выходе из кристаллизатора имеет отлитую оболочку толщиной 5-10 мм. Таким образом обеспечивается, что оболочка отливки достаточно прочна для того, чтобы выдерживать силы, прикладываемые при деформации, без образования трещин.

Для равномерной деформации литого изделия и образования хорошей структуры представляется целесообразным, если обжатие упрочненной оболочки отливки после выхода литого изделия из проходного кристаллизатора осуществляется при возможно более высоких температурах. Хорошие результаты достигаются, если температура поверхности литого изделия составляет более чем 1100оС, предпочтительно 1300оС. Установлено, что является предпочтительным, если в отливке с затвердевшими стенками градиент температуры является перпендикулярным к поверхности отливки и определяется температурой на поверхности отливки и температурой, близкой к температуре солидуса внутри отливки. Так как все качественные стали при температуре более 1200оС все еще могут восприминать нагрузки при соблюдении указанных температур, можно предотвратить образование трещин.

Для получения особенно хорошей структуры прокатанной полосы необходимо уменьшить толщину отливки с затвердевшими стенками при обжатии изделия, получаемого непрерывной разливкой со степенью деформации 50-80% . В иных случаях применения и/или при некоторых сортах стали для улучшения свойств поверхности может быть предпочтительным дополнительно прокатывать полосы со степенью деформации меньше 5% . При этом можно также обрабатывать полосу определенного контура.

Согласно одному из вариантов выполнения изобретения первое уменьшение толщины отливки может осуществляться уже в проточном кристаллизаторе. С этой целью стенки отливки, получающиеся на широких сторонах проточного кристаллизатора, сводятся вместе по меньшей мере в центральной части путем соответствующего образования воронкообразной формы проточного кристаллизатора во время вытягивания отливки. Охлаждение проточного кристаллизатора регулируется так, что образование твердой оболочки начинается уже в воронкообразной зоне, при этом уже там получается отливка с жидкой сердцевиной. Оболочка должна иметь такую толщину, при которой еще возможно сближение стенок.

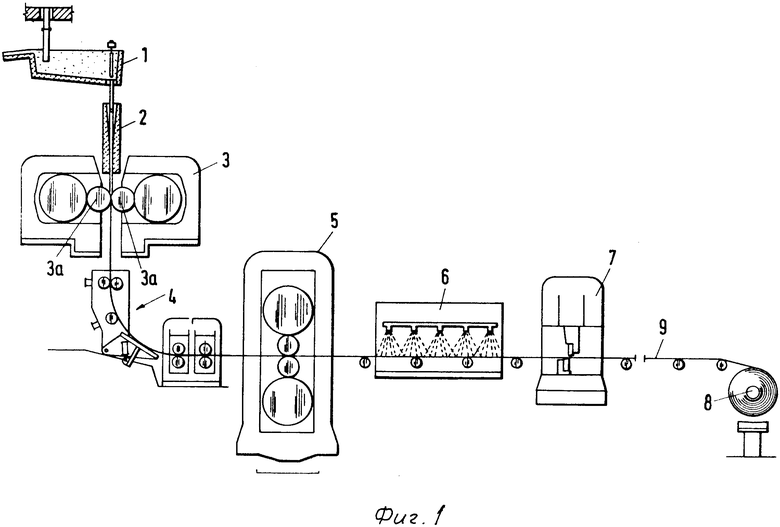

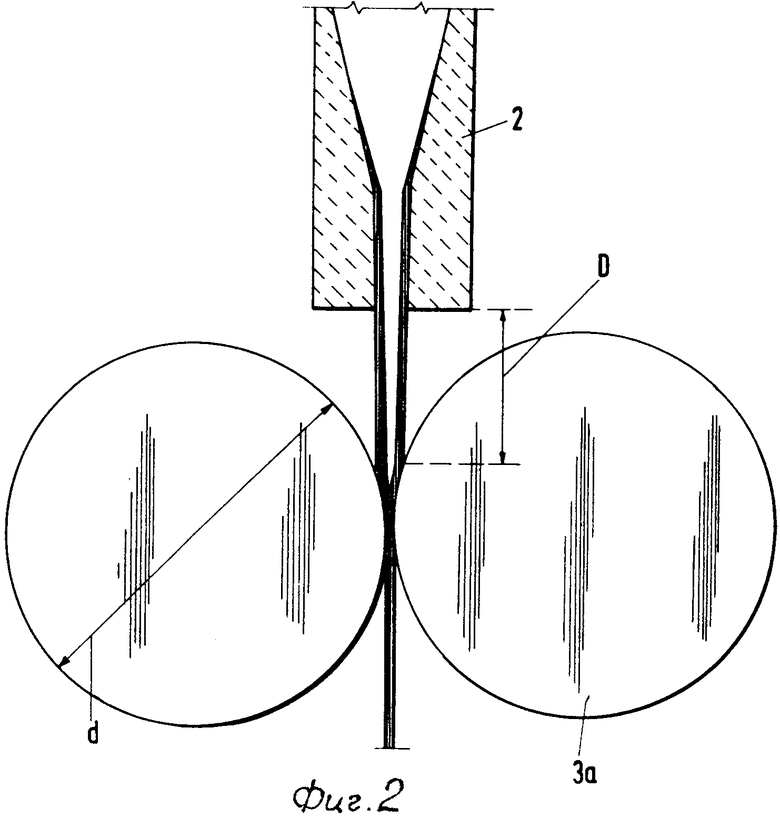

На фиг. 1 показана установка для осуществления способа, вид сбоку; на фиг. 2 - деталь установки, расположенная в зоне между кристаллизатором для непрерывной разливки и прокатной клетью.

Из промежуточной емкости 1 расплавленная сталь поступает в осциллирующий кристаллизатор 2, состоящий из воронкообразной верхней части и нижней части с параллельно расположенными охлаждаемыми стенками, расстояние между которыми выбирается в соответствии с толщиной отливаемого изделия. Благодаря воронкообразному выполнению кристаллизатора уже в зоне воронки стенки застывающей оболочки сближаются друг с другом, благодаря чему получается первое уменьшение толщины отливаемого изделия. Непосредственно за выходом из кристаллизатора находится клеть 3 прокатного стана, с помощью которой сдавливаются застывшие отливки, имеющие твердые стенки, которые свариваются друг с другом и уменьшаются по толщине. Прокатная клеть может быть горизонтально расположенной клетью кварто, приводные валки 3а которой могут регулироваться с помощью гидроцилиндра. В зоне рабочих валков 3а должны располагаться узкие стороны рабочих роликов, имеющих соответствующие профили. Диаметр рабочих валков 3а должен составлять от 0,5 до 1 м, в то время как расстояние D начала зоны воздействия от нижнего края кристаллизатора 2 должно быть меньше 0,5 м. Это соотношение представлено на фиг. 2.

За клетью 3 прокатного стана вслед за криволинейной направляющей 4 расположена клеть 5 прокатного стана, с помощью которой осуществляется дрессировка застывшей насквозь отливки с деформацией, равной около 5% . За прокатной клетью 5 расположены холодильник 6, ножницы 7, моталка 8 для навивки полосы 9.

Изобретение относится к способу изготовления стальной полосы толщиной менее 10 мм путем непрерывной разливки в охлаждаемый проточный кристаллизатор. Еще не застывшая насквозь отливка после выхода из кристаллизатора сдавливается до сваривания между собой внутренних стенок уже затвердевших снаружи, причем уменьшают толщину отливки со степенью деформации, равной более 40% . 5 з. п. ф-лы, 2 ил.

5% .

5% .

Авторы

Даты

1994-05-30—Публикация

1991-01-10—Подача