Изобретение относится к литейному производству, в частности к получению непрерывно-литой ленты из полуферритной нержавеющей стали, т.е. стали, где ферритная структура, кристаллографическое расположение которой в виде центрированного куба, способна трансформироваться при высокой температуре (900-1100оС) частично в аустенитную структуру, кристаллографическое расположение которой выполнено в виде гранецентрированного куба.

Как известно, способы и устройства для непрерывной отливки стальных лент малой толщины в настоящее время еще являются экспериментальными. Металл затвердевает в кристаллизаторе установки непрерывной разливки, выполненном в виде двух охлаждаемых валков, вращающихся в противоположных направлениях и расположенных напротив друг другу, причем их оси параллельны и они имеют опpеделенный зазор, образующий между ними разливочное пространство, запираемое на противоположных концах валков запорными пластинами.

Учитывая скорость охлаждения на воздухе затвердевших стальных лент, непрерывно вытягиваемых из разливочного пространства, отмечают, что если требуется отливать ленты из полуферритной нержавеющей стали, во время охлаждения образуется частично аустенит. Последний, отсутствующий вначале в однофазной ферритной структуре, превращается в конце охлаждения в твердый мартенсит. Более точно и, например, для полуферритных марок, содержащих 17% Сr и примерно 0,050% С, тогда как во время затвердевания и сразу после него структура стали является однофазной ферритной, аустенит появляется по время охлаждения в максимальной пропорции от 40 ло 50%. Мартенсит, получающийся затем в результате трансформации аустенита, является очень твердой фазой по отношению к окружающему ферриту.

Эта разнородная структура приводит к трудностям в обработке и в деформировании металла в ходе наматывания и сматывания ленты и в ходе прямой холодной прокатки литой заготовки, в частности для отрезания и для намотки лент по выходе из ручья установки непрерывной разливки. Другой недостаток, являющийся следствием этого способа разливки, заключается в том, что лента, выходящая из кристаллизатора, подвергается поверхностному окислению при контакте с окружающим воздухом.

Известная установка [1] содержит устройство охлаждения ленты, например, из сплава Fe-Si, отливаемой между двумя валками, введенными непосредственно перед устройством прокатки и намотки указанной ленты.

Однако она ни в коей мере не приспособлена для разливки полуферритной нержавеющей стали, так как, с одной стороны, это охлаждающее устройство введено очень далеко по ходу ниже кристаллизатора, и, с другой стороны, в нем используется в качестве охлаждающей среды газ или пары, обеспечивающие для ленты только относительно умеренную скорость охлаждения.

Таким образом, целью предлагаемого изобретения является создание способа и устройства, позволяющих устранить эти недостатки.

Согласно способу по данному изобретению осуществляют затвердевание металла в кристаллизаторе для непрерывной разливки, состоящем из двух охлаждаемых валков, вращающихся в противоположных направлениях и расположенных один напротив другого так, чтобы образовать между ними разливочное пространство, непрерывно вытягивают из кристаллизатора ленту затвердевшей стали и под кристаллизатором подвергают указанную ленту воздействию средства закалки с тем, чтобы быстро и в то же время достаточно продолжительно охлаждать ее в целях предотвращения образования аустенита.

Предпочтительно, скорость охлаждения составляет 300оС/с минимум до температуры литой ленты примерно 500оС.

При очень быстром охлаждении от температуры, превышающей предельную температуру существования аустенита (эта температура обычно составляет порядка 1200-1250оС для рассматриваемых марок) и меньшей, чем температура окончания затвердевания, на практике отмечают, что можно сохранить ферритную структуру и предотвратить образование аустенита.

Кроме того, при охлаждении ленты сразу за разливочными валками используют эффект закалки корки металла проводящим материалом разливочных валков, при этом лента охлаждается от температуры, превышающей температуру появления аустенита в ферритной матрице.

Согласно первому варианту осуществления изобретения в качестве закаливающей среды используют ванну расплавленного сплава на базе свинца, олова и цинка или из двух металлов из них, или даже ванну из одного из них, или же расплавленную соль, в которую погружают нижнюю часть валков и верхнюю часть ленты, и препятствуют увелечению указанного закалочного средства движущейся лентой, например, путем подачи струй текучей среды на ленту по выходу из закалочной ванны или с помощью электромагнитных полей. Целесообразно, чтобы расплавленная соль представляла собой смесь в составе, мас.%:

от 50 до 60% KNO3

от 40 до 50% NaNO2,

от 0 до 10% NaNO3.

Эта смесь плавится около 140оС и используется в пределах от 160 до 500оС.

Согласно второму варианту осуществления способа согласно изобретению в качестве средства закалки используют охлажденный инертный газ в жидком состоянии, который выбрасывают на верхнюю часть ленты по ее противоположным сторонам и под валками.

Устройство, предназначенное для осуществления этого способа, содержит кристаллизатор для непрерывной разливки, состоящий из двух охлаждаемых валков, вращающихся в противоположных направлениях и расположенных один напротив другого так, чтобы образовать между ними различной пространство, и средства закалки для воздействия на затвердевшую стальную ленту под кристаллизатором достаточно быстрым охлаждением для предотвращения образования аустенита. Предпочтительно эти средства позволяют обеспечить скорость охлаждения не ниже 300оС до температуры отлитой ленты примерно не ниже 500оС.

Другие особенности и преимущества данного изобретения выявляются из нижеследующего описания, приведенного со ссылкой на фиг.1 и 2, которые иллюстрируют два варианта его осуществления, не носящих ограничительного характера.

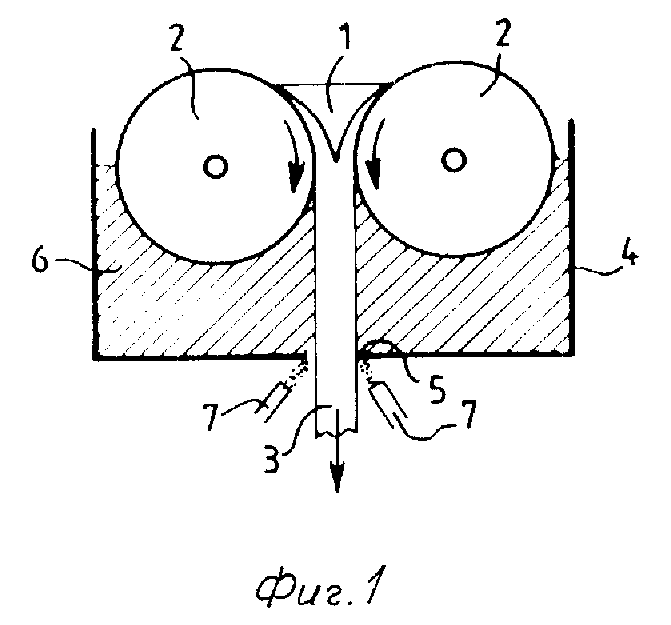

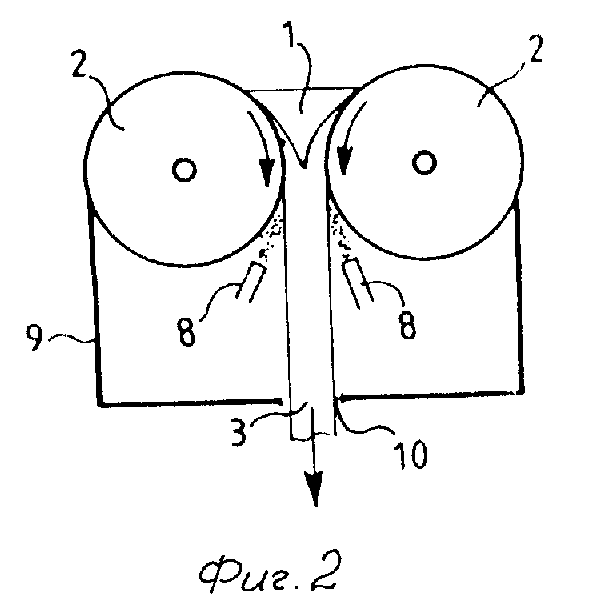

На фиг.1 представлен схематически основной вид с торца устройства непрерывной разливки для металлической ленты между двумя валками, снабженного емкостью, помещенной под валками и содержащей жидкую ванну для закаливания лент, вытянутых из устройства; на фиг.2 представлен основной вид с торца, аналогичный фиг. 1, второго варианта выполнения устройства согласно изобретению.

На фиг.1 представлено устройство для непрерывной разливки жидкого металла 1 между двумя валками 2, расположенными горизонтально и параллельно один другому с тем, чтобы образовать между ними разливочное пространство для затвердевшей тонкой ленты 3. Это устройство образует кристаллизатор установки непрерывной разливки, при этом валки 2 охлаждаются и приводятся во вращение в противоположных друг другу направлениях по стрелкам, нанесенным на фиг.1, с помощью известных по себе средств, которые не изображены.

Для того, чтобы изготовить ленты 3 из нержавеющей полуфеppитной стали, это устройство дополняется емкостью (сосудом) 4, размещенной под валками 2, дно которой имеет в своей центральной части отверстие 5 для прохода ленты 3 и которая содержит жидкую ванну 6 для закалки ленты 3. Размеры сосуда 4 и уровень ванны 6 в нем таковы, что нижняя часть валков 2 и верхняя часть ленты 3, перемещаемой непрерывно, погружены в ванну 6.

Жидкая ванна 6 должна иметь температуру, которая не превышает 300-350оС приблизительно, в нее, следовательно, резко погружают ленту 3 примерно при 1300оС. Кроме того, ванна 6 должна быть выбрана из материала, который не оказывает вредного загрязняющего воздействия на ленту 3.

В качестве примеров, не ограничивающих изобретению, можно использовать закалочную ванну, состоящую из расплавленного сплава из свинца, цинка и олова или из двух из этих металлов, или ванну из одного из этих металлов. Можно также использовать расплавленную соль, такую как вышеуказанная смесь солей натрия и калия.

Устройство непрерывной разливки также содержит средства для удержания закалочной жидкости, увлекаемой при прохождении ленты 3. В изображенном примере эти средства состоят из двух рядов сопл 7, помещенных под днищем сосуда 4 с каждой стороны ленты 3 и ориентированных к пересечению последней и отверстия 5 с тем, чтобы иметь возможность выбрасывать текучую среду на поверхность ленты 3 по ее выходе из сосуда 4. Эта текучая среда может быть водой при температуре окружающей среды (например, 20оС) или распыляемой смесью вода-воздух с расходом, достаточным для удержания внутри сосуда 4 жидкости ванны 6.

В качестве показательного примера в цифрах этот расход может составлять 50 м3/ч для линейной скорости прохождения ленты 3 порядка 1 м/с, соответствующей диаметру валков 2 в 1,50 м, вращающихся со скоростью менее одной четвертой оборота в 1 с. С тем, чтобы избежать образования аустенита в ленте 3 во время ее охлаждения, она должна охлаждаться от 1300оС до примерно 500оС со скоростью 300оС/с. Дело в том, что указанные ванны позволяют скорость охлаждения примерно 2700оС/с.

В связи с этим для ленты толщиной 3,5 мм, проходящей со скоростью 1 м/с, соответствующая высота ванны 6, сквозь которую проходит лента 3, может составлять примерно 40 см с тем, чтобы лента 3 вышла из ванны с температурой примерно 500оС.

Разумеется, не требуется, чтобы лента выходила из закалочной ванны через днище емкости. Внутри ванны лента может отклоняться, например, роликами с тем, чтобы выйти из ванны, проходя сквозь ее поверхность. Такое расположение приводит к тому, что при равной глубине ванны увеличивается время нахождения ленты в ванне по отношению к вышеописанной конфигурации.

Лабораторные испытания были проведены для следующих марок нержавеющей стали: AlSi 430 (стандарт ASTM А176) для изучения возможного выпадения аустенита и его трансформации в мартенсит; AlSi 304 (стандарт ASТМ А167) для оценки скоростей охлаждения; мелкозернистость дендритной структуры может определяться в результате металлографического травления и может связываться с условиями охлаждения. Результаты опытов, проведенных с образцами этих марок стали, при температуре закалки 1500оС в ванне 6 из жидкого олова при 300оС с охлаждением примерно за 0,45 с, до температуры 500оС будут следующими:

марка AlSi 430 имеет ферритную структуру, содержащую очень малое количество мартенситной фазы (менее 1%);

скорость охлаждения, оцениваемая, исходя из размера аустенитной марки AlSi 304, составляет от 5000оС/с до 15000оС/с.

Эти опыты, таким образом, подтвердили пригодность способа согласно изобретению для достижения поставленной цели.

Вторая форма выполнения устройства (фиг.2) согласно изобретению включает кроме валков 2 средства закалки, состоящие из сопл 8 для подачи сжиженного инертного газа на затвердевшую ленту 3 сразу же по ее выходу из разливочного пространства. Эти сопла 8 размещены двумя рядами под валками 2 по обеим сторонам ленты с расположением, подобным расположению сопл 7 (фиг.1). Нам практике отверстия продувки сопл 8 направлены на противолежащие поверхности верхней части ленты 3 сразу же после ее отделения от поверхности валков 2. Инертный газ может быть, например, аргоном или азотом, использоваться в жидком состоянии для использования его испарения в контакте с затвердевшим металлом. Этот газ может выдуваться с расходом, например, 100000 Нм3/ч при скорости прохождения ленты 3 примерно 1 м/с.

Целесообразно дополнить это устройство схематически изображенным кожухом 9, расположенным под кристаллизатором, образованным валками 2, имеющим такие размеры, чтобы охватить одновременно эти ряды сопл 8 и ленту 3, будучи при этом закрытым на своих концах неизображенными на фигурах средствами. Кожух 9 имеет на своем нижнем конце отверстие 10, позволяющее непрерывно вытягивать ленту 3 к неизображенной установке. Он позволяет удержать в замкнутом объеме газ, выбрасываемый на ленту 3, на расстоянии, достаточном для обеспечения защиты указанной ленты от поверхностного окисления окружающим воздухом, добавляясь к закалке, полученной при выбросе инертного газа из сопл 8.

Лабораторные опыты были проведены для марки нержавеющей стали AlSi 430 (стандарт ASТМ А176) с помощью абсолютного дилатометра. Проба металла была охлаждена на 2,5 с от 1250оС до температуры 500оС путем выброса гелия в печь в газообразном состоянии. Структура образца является ферритной и содержит менее 1% мартенсита.

Эти опыты также подтвердили пригодность способа согласно изобретению для достижения поставленной цели.

Металл, полученный с помощью способа и устройства согласно изобретению, легче подвергается отрезанию и наматыванию на выходе с линии разливки благодаря почти полному устранению мартенсита в ферритной матрице.

Сущность изобретения: способ изготовления ленты из полуферритной нержавеющей стали путем непрерывной разливки с помощью кристаллизатора двумя охлаждаемыми валками, вращающимися в противоположных направлениях и расположенными один напротив другого с образованием между ними разливочного пространства, из которого непрерывно вытягивают ленту затвердевшей стали и под кристаллизатором ленту подвергают воздействию закалочной среды для быстрого охлаждения, при котором предотвращается образование аустенита. Устройство содержит закалочную ванну, помещенную в емкость, расположенную под валками, дно которой имеет отверстие для прохождения ленты после затвердения. Среда может быть образована также инертным газом в жидком состоянии, выбрасываемым на изделие через сопла. Полученные стальные ленты легче подвергаются отрезке и наматыванию по выходе с линии разливки благодаря отсутствию мартенсита в ферритной матрице. 2 с. и 9 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU181090A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-30—Публикация

1991-12-05—Подача