Изобретение относится к силикатным низкотемпературным беспигментным эмалям, предназначенным для защиты стали, и может быть использовано для эмалирования изделий электробытового машиностроения, хозяйственно-бытового назначения, торгового оборудования и газовой аппаратуры.

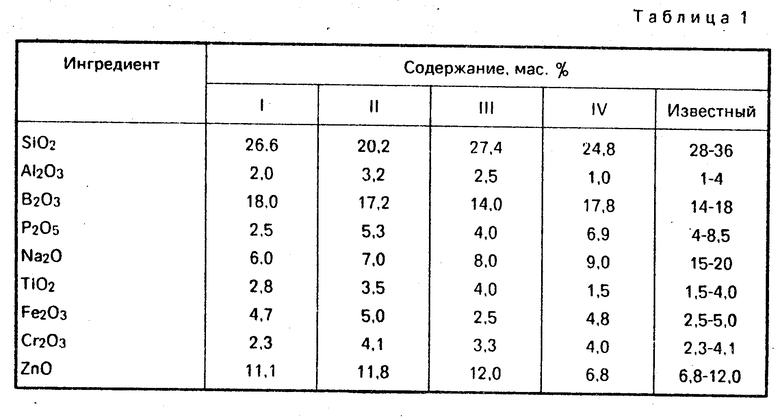

Известна эмаль для стали, содержащая, мас. % : SiO2 26-35; Al2O3 1,5-6,3; В2О3 14-19; Р2О5 4,5-8,5; Na2O 16,1-20; TiO2 1,5-4,5; Fe2O3 2,4-4,8; Cr2O3 2,3-4,1; ZnO 6,8-12; FI 3,7-7 [1] .

Недостатком данного состава является содержание токсичного фтора, а также высокая температура обжига.

Наиболее близким к предлагаемому по химическому составу является состав эмали, содержащей, мас. % : SiO2 28-36; Al2O3 1-4; В2О3 14-18; Р2О5 4-8,5; Na2O 15-20; TiO2 1,5-4; Cr2O3 2,3-4,1; Fe2O3 2,5-5; ZnO 6,8-12; МоО3 0,1-1 [2] .

Известный состав имеет продолжительное время варки фритты и повышенную температуру обжига покрытия.

Цель изобретения - сокращение времени варки и снижение температуры обжига.

Цель достигается тем, что эмаль содержит следующие компоненты, мас. % : SiO2 20,2-27,4; Al2O3 1,0-3,2; В2О3 14,0-18,0; Р2О5 2,5-6,9; Na2O 6,0-9,0; TiO2 1,5-4,0; Fe2O3 2,5-5,0; Cr2O3 2,3-4,1; ZnO 6,8-12,0; МоО3 0,1-1,0; α-CaSiO3 10,3-14,2; К2О 9,0-11,0.

Изобретение поясняется конкретными составами, приведенными в табл. 1.

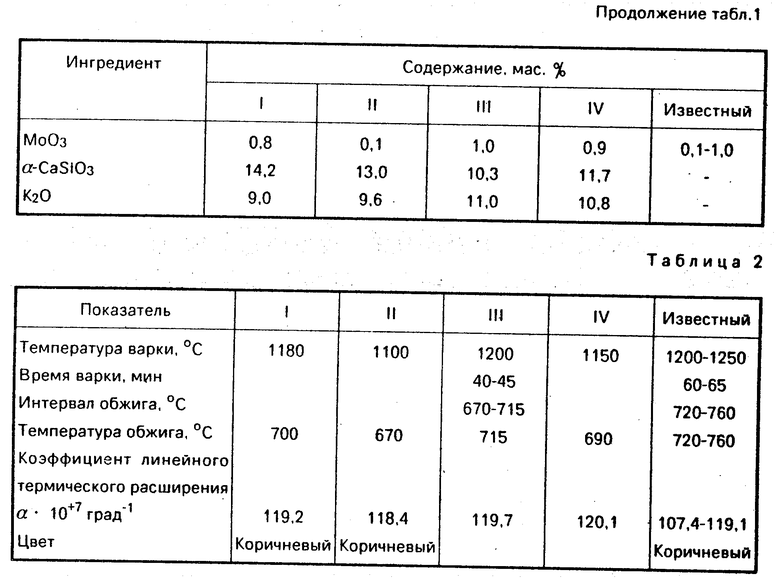

Варку фритт проводят при температуре 1100-1200оС в течение 40-45 мин до полного провара с последующей грануляцией на воду.

Для полученного эмалевого покрытия, например состава 1, используют следующие шихтовые материалы, мас. % : песок кварцевый 27,0; глинозем 2,0; титана окись 2,8; железа окись 4,7; хрома окись 2,3; цинка окись 11,1; молибдена окись 0,8; α -воллостонит (α -CaSiO3) 14,2; тринатрийфосфат 13,4; натрий азотно-кислый 7,7; поташ 13,2; борная кислота 32,0;

Для получения шликера в шаровую мельницу загружают следующие компоненты, мас. ч. : Фритта 100 Бентонит мол- давский (с. Ларгуца) 0,4-0,5 Магния окись 0,3-0,5 Вода 35-40

Помол осуществляли до тонины 8-10 ед. (по сосуду Лысенко, метод Азарова), удельный вес 1,72-1,74.

Полученный шликер наносят на подготовленную по обычной схеме и загрунтованную стальную поверхность и обжигают при температуре 670-715оС.

Эмаль обладает стабильной окраской во всем интервале обжига.

Свойства конкретных составов приведены в табл. 2.

Использование эмали для цветного эмалирования хозяйственно-бытового назначения позволит сократить время варки, снизить температуру обжига, что предотвратит коробление металла, так как железо испытывает α->>γ превращение при температуре выше 723оС, связанное с изменением его структуры, и можно будет эмалировать тонколистовую сталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМАЛЬ | 1992 |

|

RU2035416C1 |

| Эмаль | 1989 |

|

SU1609756A1 |

| ЭМАЛЬ | 2006 |

|

RU2306278C1 |

| Жаростойкое полифункциональное покрытие | 2023 |

|

RU2812460C1 |

| ЭМАЛЬ | 2006 |

|

RU2321567C1 |

| ГЛАЗУРЬ | 2006 |

|

RU2329969C1 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

| ЭМАЛЬ | 1993 |

|

RU2041174C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1993 |

|

RU2062757C1 |

| ЭМАЛЬ | 2006 |

|

RU2332369C1 |

Сущность изобретения: содержит следующие компоненты, мас. % : оксид кремния 20,2 - 27,4; оксид алюминия 1,0 - 3,2; оксид бора 14,0 - 18,0; оксид фосфора 2,5 - 6,9; оксид натрия 6,0 - 9,0; оксид титана 1,5 - 4,0; оксид железа 2,5 - 5,0; оксид хрома 2,3 - 4,1; оксид цинка 6,8 - 12,0; оксид молибдена 0,1 - 1,0; α - воллостанит 10,3 - 14,2; оксид калия 9,0 - 11,0. Характеристика эмали: температура варки 1100 - 1200С, время варки 40 - 45 мин, интервал обжига 670 - 715С, цвет - коричневый. 2 табл.

ЭМАЛЬ, включающая SiO2, Al2O3, B2O3, P2O5, Na2O, TiO2, Fe2O3, Cr2O3, ZnO, MoO3, отличающаяся тем, что, с целью сокращения времени и снижения температуры обжига, она дополнительно содержит α - CaSiO3 и K2O при следующем соотношении компонентов, мас. % :

SiO2 20,2 - 27,4

Al2O3 1,0-3,2

B2O3 14,0 - 18,0

P2O5 2,5 - 6,9

Na2O 6,0 - 9,0

TiO2 1,5 - 4,0

Fe2O3 2,5 - 5,0

Cr2O3 2,3 - 4,1

ZnO 6,8 - 12,0

MoO3 0,1 - 1,0

α - CaSiO3 10,3 - 14,2

K2O 9,0 - 11,0

Авторы

Даты

1994-05-30—Публикация

1991-09-16—Подача