Изобретение относится к области машиностроения, а именно к материалам для защиты деталей из коррозионностойких сталей от окисления под действием высокотемпературной газовой коррозии в процессе эксплуатации.

Жаростойкое полифункциональное покрытие может применяться для защиты деталей из коррозионностойких сталей в конструкции авиационных двигателей (детали камер сгорания, детали выхлопной системы и др.) от высокотемпературной газовой коррозии, а также в качестве электроизоляционного покрытия, в чем и выражается его полифункциональность.

Жаростойкие эмалевые покрытия широко применяются в отечественных газотурбинных двигателях для защиты деталей от высокотемпературной газовой коррозии. До настоящего времени жаростойкие эмали являются востребованными у предприятий авиационной двигателестроительной и других отраслей. Крайне актуальной задачей является разработка нового жаростойкого полифункционального эмалевого покрытия, обеспечивающего эффективную защиту коррозионностойких сталей от высокотемпературной газовой коррозии.

Известен состав жаростойкого покрытия (RU 2163897 С2, 10.03.2001), для защиты жаропрочных никелевых сплавов от разрушения под действием газовой коррозии высокоскоростного потока горячих газов, состава, масс. %:

Минеральное комплексное соединение на основе SiO2 имеет следующий состав, масс. %:

Недостатком известного покрытия является высокая температура обжига при нанесении на коррозионностойкие стали и нихром. Так, нихром, например, марки Х20Н80, уже при 1180-1200°С претерпевает структурные изменения, а при термообработке коррозионностойких сталей свыше 1100°С в структуре возможно формирование разупрочняющих фаз. Таким образом, температура обжига защитных покрытий для коррозионностойких сталей и нихромовых сплавов должна быть не выше 1100°С. Также недостатками известного жаростойкого покрытия являются малая прочность сцепления со сплавами на основе железа и никеля и недостаточная смачивающая способность при температурах формирования покрытий ниже 1100°С.

Известно жаростойкое стеклокерамическое двухслойное покрытие (RU 2679774 С1, 12.02.2019), содержащее грунтовый слой толщиной 30-40 мкм, сформированный из шликера состава, масс. %: фритта - 100, глинистый материал - 4÷6, вода - 45÷50, при температуре обжига 1120-1140°С, и покровный слой толщиной 60-70 мкм, сформированный из шликера, в который дополнительно вводят мельничные добавки Al2O3 и Cr2O3 при следующем соотношении компонентов, масс. %: фритта - 100, глинистый материал - 4-6, вода - 50÷55, Al2O3 - 15÷30, Cr2O3 - 0÷15, причем сумма Al2O3+Cr2O3 равна 15÷30, при температуре обжига 1160-1180°С. Для приготовления фритты используют композицию, включающую, масс. %: TiO2 - 2÷5, Al2O3 - 0,5±2,5, Cr2O3 - 20÷25, СаО - 3÷5, ВаО - 29÷35, MnO - 1÷2, СоО - 1÷3, МоО3 - 1÷4, бескислородное соединение кремния (SiC или SiB4) - 5÷10, SiO2 - остальное, причем сумма СаО+ВаО равна 34-38, варку фритты осуществляют при температуре 1550-1600°С в течение 2-1,5 ч.

Состав фритты представляет собой смесь оксидов при следующем их соотношении, масс. %:

Недостатком данного покрытия является недостаточная технологичность, заключающаяся в необходимости обжига поочередно грунтового и покровного слоя. Также недостатком является высокая температура обжига - 1120-1140°С для грунтового слоя, и 1160-1180°С для покровного слоя.

Известно жаростойкое покрытие, устойчивое к абляции (CN106435586B, 08.01.2019), включающее эмаль, содержащую MgO, СаО, SiO2, Al2O3, ВаО, В2О3, Co2O3 в определенных пропорциях. Синтез данного состава происходит при достаточно высокой температуре 1600°С, что объясняется высоким содержанием тугоплавких компонентов (Al2O3 - 15 масс. %, SiO2 - 45 масс. %, СаО - 20 масс. %). Шликер дополнительно содержит глину в количестве от 5 до 8 масс. % и Cr2O3 от 5 до 8 масс. %. Обжиг эмали проводили при температуре 1000-1300°С.

Недостатком данного жаростойкого покрытия является длительный обжиг (в течение 30-60 минут), что может приводить к деформации тонкостенных изделий из жаропрочных сплавов.

Также известно жаростойкое композиционное эмалевое покрытие, содержащее матрицу эмали и керамические частицы (CN 104445951 В, 17.11.2014). Состав матрицы эмали (фритты) представляет собой смесь оксидов в следующем соотношении, масс. %:

Покрытие может дополнительно содержать частицы корунда диаметром от 30 нм до 3 мкм. Частицы корунда вводят в соотношении от 15 до 30 масс. % от массы матрицы эмали.

Недостатком указанного жаростойкого композиционного эмалевого покрытия является длительный обжиг при температуре 950-1050°С - в течение 30-60 минут, что может приводить к деформации тонкостенных изделий из жаропрочных сплавов и сталей. Предлагаемый в данном патенте состав композиционного эмалевого покрытия является достаточно тугоплавким, так как содержит в качестве добавки частицы корунда от 15 до 30 масс. %. Высокая тугоплавкость покрытия и обуславливает необходимость его длительного обжига. Также частицы корунда могут приводить к нежелательной кристаллизации композиционного эмалевого покрытия в процессе эксплуатации.

Наиболее близким аналогом является жаростойкое покрытие (RU 2328472 С1, 10.07.2008) следующего состава, масс. %:

Минеральное комплексное соединение на основе SiO2 имеет следующий состав, масс. %:

или

Недостатками состава жаростойкого покрытия-прототипа является неудовлетворительные характеристиками по температуроустойчивости и термостойкости при рабочей температуре 900°С. Наличие в составе большого количества компонентов, в том числе окислов МоО3, CO2O3, в указанных соотношениях не только не обеспечивают удовлетворительные качество и прочность сцепления покрытия с защищаемым сплавом, но и делает его не технологичным.

Техническим результатом предлагаемого изобретения является обеспечение жаростойкости и термостойкости покрытия при температуре 900°С, а также достижение высокого уровня электроизоляционных свойств при комнатной температуре.

Технический результат достигается за счет того, что предложено жаростойкое полифункциональное покрытие, содержащее SiO2, В2О3, ВаО, СаО, MgO, Al2O3, Сr2О3, MoO3, при этом оно дополнительно содержит ZrO2 и ZnO при следующем соотношении компонентов, масс. ч.:

Повышенное относительно жаростойкого покрытия-прототипа содержание стеклообразующих оксидов SiO2 и В2О3, оксидов-модификаторов СаО, MgO, ВаО обеспечивает получение плотного, бездефектного покрытия при температуре формирования не выше 1050°С за счет оптимального соотношения указанных стеклообразователей и модификаторов. При отклонении содержания указанных оксидов от заявленного наблюдается нежелательная кристаллизация покрытия, что приводит к его сколам и снижению его работоспособности.

Присутствие активатора сцепления Cr2O3 способствует образованию сложных соединений с элементами защищаемого сплава, что позволяет повысить жаростойкость и термостойкость при температуре эксплуатации 900°С.

Введение в состав покрытия ZrO2 и ZnO в присутствии ВаО, МоО3 и Cr2O3 при заявленном соотношении и содержании компонентов позволяет сформировать устойчивую структуру кремнекислородного каркаса, в пустотах которого распределены ионы-модификаторы с различными значениями ионных радиусов, что обеспечивает высокие свойства покрытия по значениям электрической прочности при постоянном напряжении и удельного электрического сопротивления при комнатной температуре, при этом температура обжига жаростойкого покрытия на коррозионностойких сталях не превышает 1050°С, что позволяет совместить процесс смягчающей термообработки коррозионностойких сталей и обжиг жаростойкого покрытия.

Примеры осуществления.

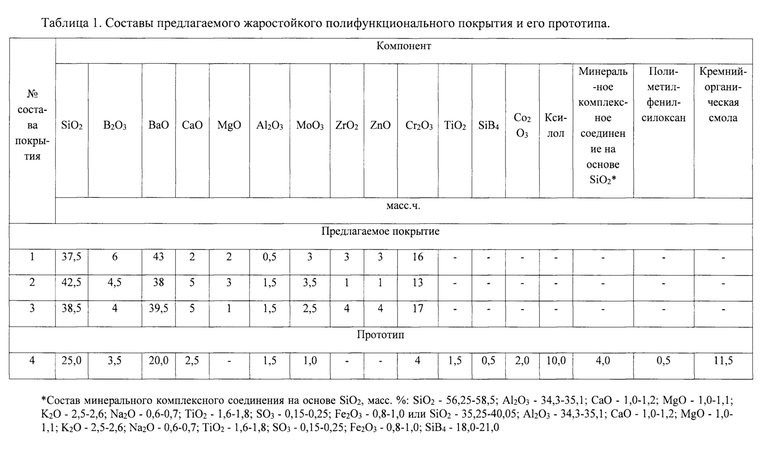

Для получения фритты жаростойкого полифункционального покрытия компоненты в соотношениях, указанных в таблице 1, помещали в фарфоровый барабан с алундовыми шарами. Проводили смешение компонентов в течение 6 часов на валковой мельнице. Варку фритты проводили в камерной печи в алундовых тиглях не с выдержкой не менее 1,5 часов. Выработку стекломассы осуществляли путем грануляцией расплава в воду. Полученный стеклогранулят прокаливали в электропечи при для удаления влаги до значения влажности не более 3%.

Затем готовили шликер покрытия путем совместного размола фритты и Cr2O3 с добавлением водопроводной воды в соотношении: фритта/вода от (2,0:1,0) до (2,0:1,43) соответственно в фарфоровом барабане на валковой мельнице в течение 36 часов. Готовый шликер в виде суспензии процеживали через сито с сеткой размером ячейки 0,063 мм.

Составы предлагаемого жаростойкого полифункционального покрытия и его прототипа представлены в таблице 1.

Шликер наносили краскораспылителем при условной вязкости шликера 12 с на образцы сталей 12Х18Н10Т, ЭИ 835 и ХН38 ВТ. Толщина покрытия составляла 80-120 мкм. Образцы с покрытием сушили при температуре 60°С в течение 1 часа. Обжиг образцов из сталей с нанесенными предлагаемыми жаростойкими покрытиями производили при температуре соответствующий смягчяющей термообработке защищаемых сталей.

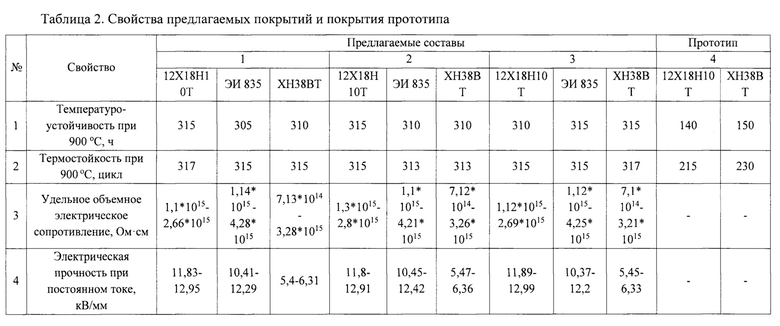

Свойства предлагаемого жаростойкого покрытия и его прототипа приведены в таблице 2.

Образцы сталей 12Х18Н10Т, ЭИ 835 и ХН38 ВТ с предлагаемым жаростойким полифункциональным покрытием подвергались испытаниям для определения электроизоляционных свойств и жаростойкости, термостойкости при температурах 900°С.

Жаростойкость образцов из сталей 12Х18Н10Т, ЭИ 835 и ХН38 ВТ с предлагаемым покрытием оценивали путем нагрева при температуре 900°С в течение 300 часов по ГОСТ 6130-71.

Термостойкость образцов из сталей с предлагаемым покрытием определяли путем их термоциклирования по режиму 900°С↔20°С (1 цикл составлял 5 минут).

Результаты сравнительных испытаний приведены в таблице 2. Приведенные экспериментальные данные соответствуют средним значениям, полученным из 3-х измерений жаростойкости, термостойкости.

Жаростойкость:

- образцов из стали 12Х18Н10Т с предлагаемым жаростойким покрытием при температуре 900°С выше в 2,25 раза по сравнению с покрытием-прототипом;

- образцов из сплава ХН38 ВТ с предлагаемым жаростойким покрытием при температуре 900°С выше в 2,06 раз по сравнению с покрытием-прототипом;

Термостойкость:

- образцов из стали 12Х18Н10Т с предлагаемым жаростойким покрытием при температуре 900°С выше в 1,46 раза по сравнению с покрытием-прототипом;

- образцов из сплава ХН38 ВТ с предлагаемым жаростойким покрытием при температуре 900°С выше в 1,36 раз по сравнению с покрытием-прототипом.

Таким образом, за счет специально подобранного химического состава покрытия возможно совмещать смягчающую термообработку стальных деталей при температурах 1000-1050°С, а также обеспечить высокую жаростойкость и термостойкость покрытия при температурах до 900°С на деталях сопла и выхлопной системы двигателя (труб, патрубков, стекателей и др.).

Жаростойкое полифункциональное покрытие позволит обеспечить защиту деталей типа жаровых труб, стекателей газотурбинных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2006 |

|

RU2328472C1 |

| Жаростойкое покрытие | 2017 |

|

RU2661942C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2015 |

|

RU2598657C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2007 |

|

RU2358925C1 |

| Способ получения жаростойкого стеклокерамического покрытия | 2018 |

|

RU2679774C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 1999 |

|

RU2163897C2 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191165C2 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2004 |

|

RU2273609C1 |

| ФРИТТА ДЛЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 2006 |

|

RU2320579C1 |

| ЭМАЛЬ | 2006 |

|

RU2332369C1 |

Изобретение относится к жаростойкому полифункциональному покрытию, содержащему следующие компоненты, мас.ч.: SiO2 37,5-42,5, B2O3 4,0-6,0, ВаО 38,0-43,0, СаО 2,0-5,0, MgO 1,0-3,0, Al2O3 0,5-1,5, MoO3 2,5-3,5, ZrO2 1,0-4,0, ZnO 1,0-4,0, Cr2O3 13,0-17,0. Обеспечивается жаростойкость и термостойкость покрытия при температуре 900°С, при этом указанное жаростойкое покрытие обладает высоким уровнем электроизоляционных свойств при комнатной температуре. 2 табл., 3 пр.

Жаростойкое полифункциональное покрытие, содержащее SiO2, В2О3, BaO, CaO, MgO, Al2O3, Сr2О3, МoО3, отличающееся тем, что оно дополнительно содержит ZrO2 и ZnO при следующем соотношении компонентов, мас.ч.:

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2006 |

|

RU2328472C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2007 |

|

RU2358925C1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| Жаростойкое покрытие | 2017 |

|

RU2661942C1 |

| US 10336649 B2, 02.07.2019 | |||

| CN 102990780 B, 10.12.2014. | |||

Авторы

Даты

2024-01-30—Публикация

2023-07-12—Подача