Изобретение относится к металлургии, в частности к обработке литейных алюминиевых бронз, которые могут быть использованы для изготовления штампов.

Известен способ термообработки алюминиевых бронз, включающий закалку с 930-980оС и отпуск.

Данный способ не позволяет получить достаточно высокий уровень прочностных свойств.

Известен способ термообработки алюминиевых бронз (Свойства и применение алюминиевых бронз, пути снижения трудоемкости производства полуфабрикатов из них. Обзор (В. В. Козлов, М. , 1989. Сер. Обработка цветных металлов и сплавов. Обзорн. информация) Выпуск А, с. 31), включающий закалку с 820-980оС и отпуск. Однако данный способ не обеспечивает получения необходимой износостойкости.

Повышение износостойкости алюминиевых бронз возможно, используя способ, включающий отжиг, закалку, отпуск, при этом отжиг проводят, нагревая заготовки до 470-510оС вместе с печью, выдерживая 3-3,5 ч, затем ступенчатый нагрев под закалку, состоящий из нагрева до 600-650оС и выдержки 0,5-1 ч, последующего нагрева до 880-920оС и выдержки в течение 2,0-2,5 ч, с последующим охлаждением в масло, отпуск в течение 3-3,5 ч при 300-350оС.

Предлагаемый способ позволяет получить наиболее благоприятное сочетание прочностных и пластических свойств алюминиевых бронз, в результате значительно повысить износостойкость и долговечность.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного температурно-временными режимами нагрева и выдержки, а также введением отжига.

Таким образом, заявляемый способ соответствует критерию "Новизна".

Известен способ, в котором используется ступенчатый нагрев (авт. св. N 1421804, кл. С 22 F 1/04, 1987), но температурно-временные режимы отличаются от предлагаемых.

Остальные отличительные признаки не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "Изобретательский уровень".

Способ осуществляют следующим образом.

Термическая обработка проводилась на образцах, выполненных из сплава, содержащего компоненты, мас. % : алюминий 12,5-13,5; железо 4,5-5,0; никель 4,5-5,0; марганец 1,0-1,5; кобальт 1,5-2,0; медь остальное.

Образцы нагревают вместе с печью до 470-510оС, выдерживают при этой температуре в течение 3 ч и охлаждают на воздухе. Затем загружают в печь при 400-500оС, нагревают до 600-650оС и выдерживают при этой температуре 0,5-1 ч. Продолжают нагрев до 900оС, выдерживают заготовку при температуре 900±20оС в течение 2,0-2,5 ч. Охлаждают заготовку в масле индустриальном И-20. Температура масла 60-80оС. Переносят заготовку в закалочную среду не более 3 мин. Выдерживают образцы до полного охлаждения. Потом загружают в печь, нагретую до 300-350оС, для отпуска. Нагревают до этой температуры и выдерживают в течение 3 ч. Охлаждают образцы на воздухе.

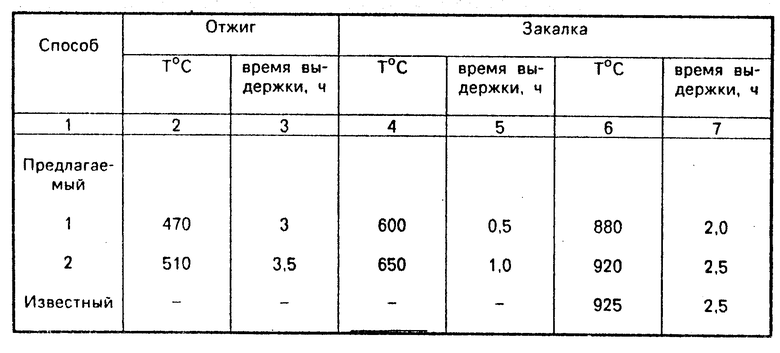

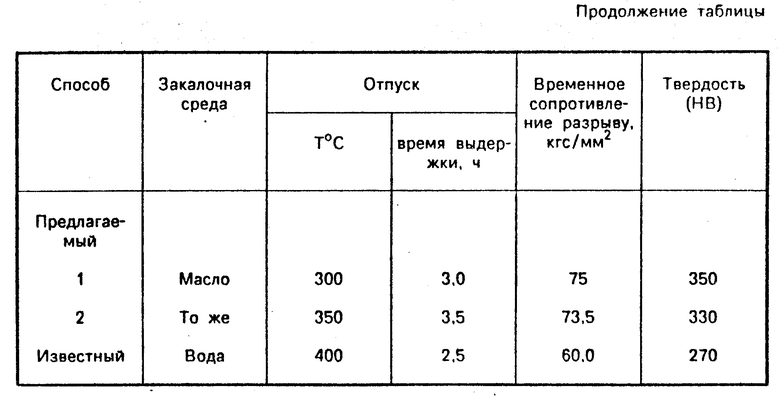

Режимы обработки и результаты испытаний приведены в таблице.

Как следует из таблицы, предлагаемый способ позволяет улучшить служебные свойства сплавов алюминиевой бронзы и дает возможность использовать такие сплавы для изготовления штампов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| Способ термической обработки кольца подшипника из стали | 2018 |

|

RU2686403C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2123405C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 1994 |

|

RU2061081C1 |

Способ включает отжиг, который проводят, нагревая заготовки до 470 - 510 С вместе с печью и выдерживая 3 - 3,5 ч, затем ступенчатый нагрев под закалку, состоящий из нагрева до 600 - 650С и выдержки 0,5 - 1 ч, последующего нагрева до 880 - 920С и выдержки в течение 2,0 - 2,5 ч с последующим охлаждением в масло, отпуск в течение 3 - 3,5 ч при 300 - 350С. Предлагаемый способ позволяет получить наиболее благоприятное сочетание прочностных и пластических свойств алюминиевых бронз, а в результате значительно повысить износостойкость и долговечность штампов. 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ БРОНЗ, включающий нагрев под закалку до 880 - 920oС, выдержку при закалочных температурах, закалочное охлаждение и отпуск, отличающийся тем, что перед нагревом под закалку дополнительно проводят отжиг при 470 - 510oС в течение 3 - 3,5 ч, нагрев под закалку ведут ступенчато с выдержкой при 600 - 650oС в течение 0,5 - 1 ч, выдержку при закалочных температурах осуществляют в течение 2 - 2,5 ч, охлаждение осуществляют в масло, а отпуск проводят при 300 - 350oС в течение 3 - 3,5 ч.

Авторы

Даты

1994-05-30—Публикация

1991-11-11—Подача