1. Область техники

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении валов для перспективных газотурбинных авиационных двигателей.

2. Предшествующий уровень техники

Известна «Закаленная мартенситная сталь, способ получения детали из этой стали и получаемая таким способом деталь» (патент RU №2400557, кл. С22С 38/52, C21D 8/00, C21D 6/00, опубл. 27.09.2010). Способ изготовления детали из стали включает в себя следующие стадии, предшествующие окончательной обработке детали с приданием ей завершающей формы:

- приготовление стали,

- ковка этой стали,

- размягчающий отпуск при 600-675°С в течение от 4 до 20 ч с последующим охлаждением на воздухе,

- нагрев при 900-1000°С в течение по меньшей мере 1 ч для перевода стали в раствор с последующим охлаждением в масле и на воздухе достаточно быстрым, чтобы избежать выпадение в аустенитной матрице межгранульных карбидов,

- упрочнение старением при 475-600°С, предпочтительно при 490-525°С, в течение 5-20 ч.

Недостатком известного способа является то, что не обеспечивается достаточный запас пластичности высоконагруженных и особо ответственных деталей.

Известен также «Способ получения бездефектных поковок для длинномерных изделий типа роторов или валов» (патент RU 2302921, кл. B21J 1/02, B21K 1/06, опубл. 20.07.2007), включающий следующие операции:

- отливку кузнечного слитка;

- осадку и прошивку, с последующей термической обработкой;

- механическая обработка внутренней и торцевых поверхностей;

- заплавление центральной полости методом электрошлакового переплава электрода. Материал электрода выбирают исходя из заданного уровня свойств центральной зоны изделия;

- ковку на заданный размер, с последующей предварительной и окончательной термической обработкой.

Недостатком способа является высокая трудоемкость изготовления поковок и низкий выход годного металла.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ получения изделия из жаропрочного никелевого сплава» (патент RU 2215059, кл. C22F 1/10, B22D 27/04, опубл. 27.10.2003), включающий вакуумно-индукционную выплавку, получение заготовки под деформацию, гомогенизирующий отжиг, предварительную деформацию, окончательную деформацию и термическую обработку, при этом получение заготовки под деформацию осуществляют направленной кристаллизацией в керамической форме постоянного сечения с градиентом температуры на фронте затвердевания 20-200°С/см, а предварительную деформацию заготовки осуществляют осадкой за два или более раза с суммарной степенью деформации не менее 55% и с промежуточным(и) отжигом(ами).

Недостатками способа-прототипа являются невозможность обеспечения требуемой однородности и высокого уровня свойств изделий из мартенситностареющей стали.

3. Сущность изобретения

3.1. Постановка технической задачи

Задачей настоящего изобретения является получение валов из мартенситностареющей стали, с однородной структурой и высоким уровнем свойств.

Результат решения технической задачи

Решение задачи достигается гомогенизирующим отжигом вакуумного дугового слитка мартенситностареющей стали, предварительно выплавленного в вакуумной индукционной печи, с последующей горячей пластической деформацией, включающей предварительную ковку с тремя осадками металла и окончательную ковку на чистовой размер, после чего осуществляют осевое сверление внутреннего технологического отверстия и термическую обработку в три этапа: предварительный подогрев, высокотемпературная закалка + отпуск → 3-х кратная закалка + отпуск после каждой закалки → закалка + отпуск.

3.2. Отличительные признаки

В отличие от известного технического решения, заявленный способ включает получение вакуумного слитка под деформацию, осуществляемое направленной кристаллизацией в медной форме постоянного сечения из электрода, предварительно выплавленного в вакуумной индукционной печи, гомогенизирующий отжиг вакуумного слитка, который по режиму, включающему посадку вакуумного слитка без предварительной обдирки в разогретую до температуры не выше 600°С нагревательную печь и выдержку при этой температуре не менее одного часа, затем подъем температуры до 1180°С со скоростью не более 80°/час и выдержку при этой температуре 24 часа, ковку слитка с суммарным уковом не менее 4,0, при этом осуществляют предварительную ковку слитка с тремя осадками с получением заготовки, нагрев заготовки производят в камерной печи до температуры не выше 700°С, выдержку при этой температуре, затем подъем температуры до 1200°С или выше со скоростью не более 90°/час и выдержку при этой температуре не менее 50 минут и не более 8 часов 50 минут, окончательную ковку заготовки с получением поковки переменного сечения, последующее осевое сверление в полученной поковке технологического отверстия и термическую обработку полученного изделия, которую осуществляют в три этапа: предварительный подогрев, высокотемпературная закалка + отпуск → 3-кратная закалка + отпуск после каждой закалки → закалка + отпуск.

При этом режим первого этапа термической обработки выполняют по следующей схеме:

Предварительный подогрев изделия в шахтной печи до температуры не выше 700°С, выдержка при этой температуре, затем нагрев изделия до 1150-1200°С и выдержка не более 10 часов, далее охлаждение в закалочном баке с температурой воды не выше 20°С, при этом ее постоянно перемешивают. После полного охлаждения изделия производят отпуск для снятия напряжения: нагрев и выдержка при температуре 300±20°С, далее охлаждение на воздухе.

Второй этап термической обработки осуществляют по следующему режиму:

Нагрев заготовки до температуры не выше 940°С, выдержка при этой температуре не более 4 часов, затем охлаждение в закалочном баке с температурой воды не выше 20°С, при этом ее постоянно перемешивают. После каждой закалки, при полном охлаждении изделия, производят отпуск для снятия напряжения: нагрев и выдержка при температуре 300±20°С, далее охлаждение на воздухе.

Третий этап термической обработки проводят по режиму:

Нагрев изделия в шахтной печи до температуры не выше 780°С, выдержка при этой температуре не более 3 часов, затем охлаждение в закалочном баке с температурой воды не выше 20°С, при этом ее постоянно перемешивают, после чего на воздухе. После полного охлаждения изделия производят отпуск для снятия напряжения: нагрев и выдержка при температуре 300±20°С, далее охлаждение на воздухе.

Кроме того, после предварительной и окончательной ковки производят механическую обработку металла.

3.3. Перечень фигур чертежей

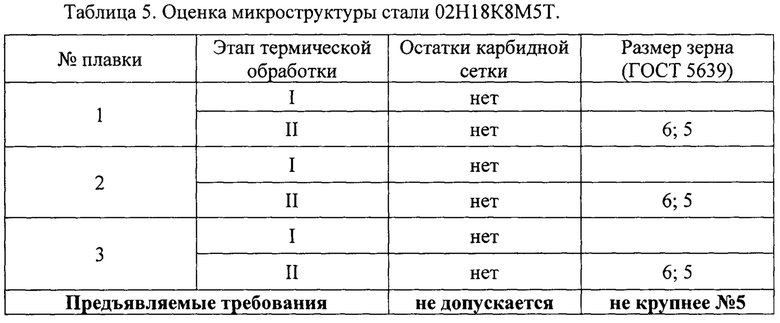

На фиг. 1 представлена фотография внешнего вида поковок переменного сечения из мартенситностареющей стали.

На фиг. 2 представлено одно из схематических изображений изготавливаемого вала из мартенситностареющей стали.

На фиг. 3 представлено другое схематическое изображение возможной конфигурации изготавливаемого вала из мартенситностареющей стали.

4. Описание изобретения

Мартенситностареющие стали являются одним из наиболее востребованных материалов в авиационной технике благодаря особенностям их структуры и свойств. Важнейшей их особенностью является благоприятное сочетание высокой прочности и пластичности, а также сопротивление хрупкому разрушению.

Высокая прочность мартенситностареющих сталей достигается сочетанием мартенситного превращения и последующего старения вследствие выделения дисперсных интерметаллидных фаз.

Как и для большинства высоколегированных сталей и сплавов, для мартенситностареющих сталей свойственна микрохимическая неоднородность, связанная с дендритным характером кристаллизации слитка и отчасти с зональной ликвацией. В результате этого в процессе горячей деформации формируется волокнистая структура, фазовые превращения в разных участках проходят в разной степени, и в итоге проявляется анизотропия механических свойств, главным образом характеристик пластичности. Анизотропию свойств классических мартенситностареющих сталей связывают главным образом с выделениями карбидных фаз типа TiC, Mo2C, а также карбонитридов типа Ti(CN). Образование этих фаз крайне нежелательно, так как они в процессе термообработки могут выделяться по границам зерен, охрупчивая таким образом металл. В то же время за счет образования этих фаз выводятся из твердого раствора, а значит и из процесса упрочнения, элементы, входящие в состав интерметаллидных фаз, прежде всего титан. Эффективным средством снижения анизотропии свойств, в связи с изложенным, является максимально возможное снижение в металле содержаний азота. Для этой цели широко используются вакуумные переплавные процессы.

Несмотря на эффективность использования оптимальной схемы выплавки и переплава, дендритный характер литой структуры не всегда устраняется.

Одним из важнейших технологических приемов, снижающих ликвацию, является горячая деформация. Применение гомогенизации в процессе горячей деформации, а также технологический прием ковки с промежуточными осадками, может в значительной степени повлиять на устранение ликвации и привести к повышению пластичности (ψ, KCU) и снижению анизотропии механических свойств.

Однородность структуры и свойств по длине и сечению, в частности, вала обеспечивается термической обработкой. При этом создаются условия для минимального коробления в процессе нагрева и охлаждения изделия. Снижение коробления достигается за счет проведения термической обработки валов в вертикальном состоянии. Для достижения этой цели используют шахтные печи с однородным температурным полем и вертикальные закалочные баки с возможностью регулирования температуры в течение всего периода охлаждения. Также, при проведении термообработки, предусматривается оснастка, обеспечивающая равномерный прогрев и отвод тепла на стадии охлаждения.

В заявленном техническом решении производят вакуумную индукционную выплавку для последующего вакуумного дугового переплава мартенситностареющей стали в медный водоохлаждаемый кристаллизатор на токе дуги 4,5-7,5кА при скорости наплавления 3,5-4,5 кг/мин. Рафинирующий вакуумный дуговой переплав проводят при разряжении 1⋅10-2÷10-3 мм рт.ст. и величине дугового промежутка - 15-20 мм, которая обеспечивает постоянство формы оплавления торца электрода и распределение энергии в зоне дуги - необходимое условие получение однородного слитка.

Далее с целью увеличения суммарного укова не менее 4,0, наплавленные вакуумные слитки предварительно куют с тремя осадками на заготовку. При этом, перед деформацией на прессе их подвергают гомогенизирующему отжигу по следующему режиму:

- температура печи при посадке - не выше 600°С, выдержка при этой температуре - не менее 1 часа;

- подъем температуры со скоростью не более 80°/час до 1180°С, выдержка при этой температуре 24 часа;

- выдача металла на ковку.

Для исключения развития усадочных дефектов в тело слитка в процессе осадки и, как следствие, увеличение выхода годного, перед первой осадкой, из головной части вакуумного слитка осуществляют ковку цапфы, чтобы вывести в нее усадочную раковину. После чего производят охлаждение откованных заготовок на воздухе и их дальнейшую механическую обработку.

Далее осуществляют окончательную ковку заготовок на поковки переменного сечения с суммарной степенью деформации не менее 45%. При этом, нагрев заготовок производят в камерной печи по следующему режиму:

- температура печи при посадке - не выше 700°С, выдержка при этой температуре;

- подъем температуры со скоростью не более 90°/час выше или равной 1200°С, выдержка при этой температуре не менее 50 минут и не более 8 часов 50 минут;

- выдача металла на ковку.

Далее выполняют охлаждение поковок на воздухе и производят механическую обработку поверхности, с последующим осевым сверлением внутреннего технологического отверстия.

Полученное изделие подвергают термической обработке в три этапа по схеме: предварительный подогрев, высокотемпературная закалка + отпуск → 3-кратная закалка + отпуск после каждой закалки → закалка + отпуск.

При этом режим первого этапа термической обработки выполняют по следующей схеме:

Предварительный подогрев изделия в шахтной печи до температуры не выше 700°С, выдержка при этой температуре, затем нагрев изделия до 1150-1200°С и выдержка не более 10 часов, далее охлаждение в закалочном баке с температурой воды не выше 20°С, при этом ее постоянно перемешивают, после чего на воздухе. После полного охлаждения изделия производят отпуск для снятия напряжения: нагрев и выдержка при температуре 300±20°С, далее охлаждение на воздухе.

Второй этап термической обработки осуществляют по следующему режиму:

Нагрев заготовки до температуры не выше 940°С, выдержка при этой температуре не более 4 часов, затем охлаждение в закалочном баке с температурой воды не выше 20°С, при этом ее постоянно перемешивают, после чего на воздухе. После каждой закалки, при полном охлаждении изделия, производят отпуск для снятия напряжения: нагрев и выдержка при температуре 300±20°С, далее охлаждение на воздухе.

Третий этап термической обработки проводят по режиму:

Нагрев изделия в шахтной печи до температуры не выше 780°С, выдержка при этой температуре не более 3 часов, затем охлаждение в закалочном баке с температурой воды не выше 20°С, при этом ее постоянно перемешивают, после чего на воздухе. После полного охлаждения изделия производят отпуск для снятия напряжения: нагрев и выдержка при температуре 300±20°С, далее охлаждение на воздухе.

Использование предлагаемого способа позволяет получать валы из мартенситностареющей стали с однородной структурой, а также обеспечивает высокий уровень свойств.

5. Пример конкретного выполнения (реализация способа)

Выплавку и разливку мартенситностареющей стали 02Н18К8М5Т произвели в вакуумной индукционной печи на свежих шихтовых материалах в электроды ∅300 мм. Вакуумный дуговой переплав полученных электродов осуществили в медный водоохлаждаемый кристаллизатор ∅380 мм на рабочем токе дуги 6,2кА.

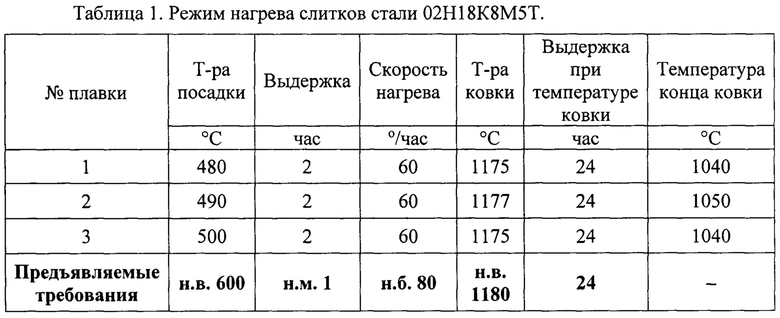

Полученные слитки стали 02Н18К8М5Т без обработки поверхности были сданы на деформацию. Нагрев слитков произвели с гомогенизацией (таблица 1) и отковали на прессе 4000 тс с тремя осадками на заготовку ∅320 мм.

Охлаждение откованных заготовок осуществили на воздухе. Затем произвели их механическую обработку.

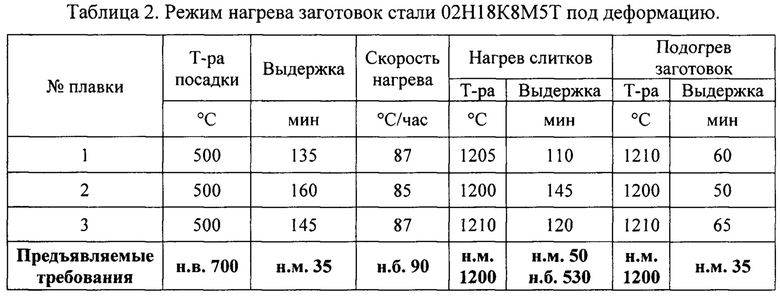

После чего осуществили окончательную ковку обработанных заготовок ∅300 мм на поковки переменного сечения, на прессе 16МН. При этом, нагрев заготовок производится в камерной печи. Режим представлен в таблице 2.

Ковка заготовок ∅300 мм на прессе 16МН была произведена за 4 выноса на поковки переменного сечения ∅300/155 мм. Деформируемость металла удовлетворительная. Охлаждение поковок было произвели на воздухе. Внешний вид откованных поковок переменного сечения представлен на фиг. 1.

После механической обработки поверхности поковок стали 02Н18К8М5Т произвели их ультразвуковой контроль. В результате УЗК дефектов на поковках не выявлено.

Далее в поковках переменного сечения произвели осевое сверление внутреннего технологического отверстия и полученные изделия подвергали термической обработке в три этапа по схеме: предварительный подогрев, высокотемпературная закалка + отпуск → 3-х кратная закалка + отпуск после каждой закалки → закалка + отпуск. На фиг. 2. и 3 представлены схематические изображения конфигураций изготавливаемых валов из мартенситностареющей стали.

Для контроля качества вала из мартенситностареющей стали 02Н18К8М5Т на всех плавках оценивались:

- степень загрязненности неметаллическими включениями;

- макроструктура поковок;

- микроструктура (карбидная сетка и размер зерна);

- механические свойства в продольном и тангенциальном направлениях при 20°С;

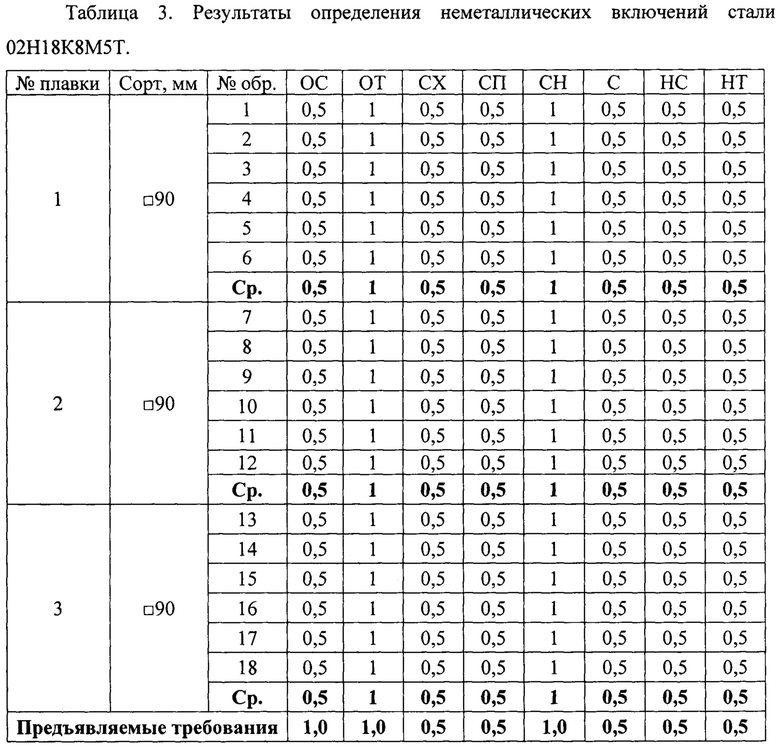

- длительная прочность при 300°С при нагрузке 1079 Н/мм2 на базе 100 часов. Результаты контроля загрязненности стали неметаллическими включениями показали, что плавки обладают высокой степенью чистоты по неметаллическим включениям и соответствуют предъявляемым требованиям. Результаты определения неметаллических включений представлены в таблице 3.

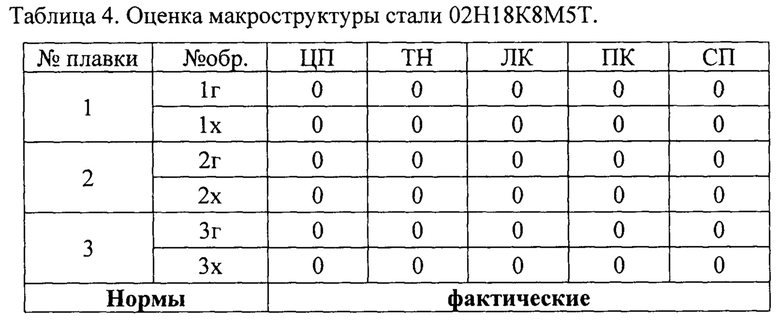

Изучение макроструктуры поковок показало отсутствие усадочной раковины, пузырей, трещин, скоплений грубых пор, инородных включений, видимых без применения увеличительных приборов. Результаты оценки макроструктуры представлены в таблице 4.

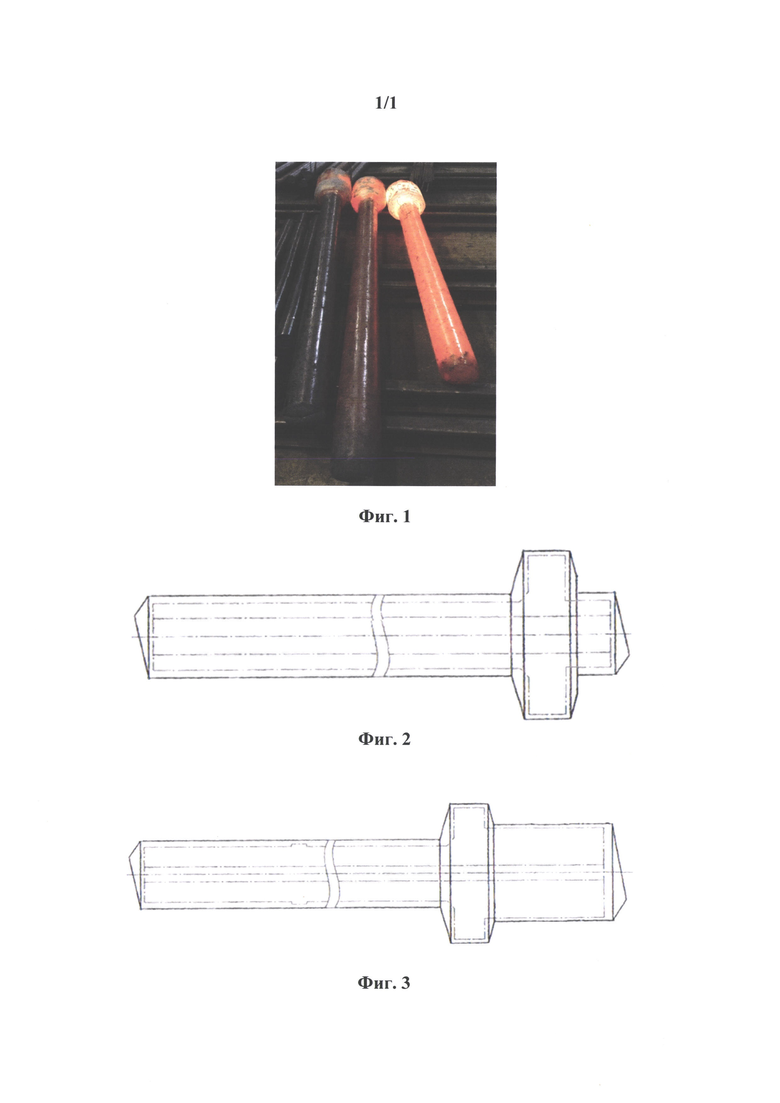

После проведения первого этапа термической обработки (высокотемпературная закалка) проводилась оценка микроструктуры на предмет наличия карбидной сетки. Выделение карбидов по границам зерен отсутствует. После проведения второго этапа термической обработки (3-х кратная закалка + отпуск после каждой закалки) производился контроль наличия карбидной сетки и размера зерна. Результаты испытаний приведены в таблице 5.

Контроль механических свойств на растяжение и ползучесть проводили на 2-х образцах, вырезанных в продольном и тангенциальном направлениях. Результаты испытаний приведены в таблице 6.

Определение длительной прочности производили на 2-х образцах, вырезанных в тангенциальном направлении. Результаты испытаний приведены в таблице 7.

Анализ результатов испытаний механических свойств показал, что получение высокого уровня свойств, свидетельствует об эффективности выбранной схемы деформации и термической обработки изделий.

Таким образом, использование предлагаемого способа позволяет получать валы из мартенситностареющей стали, с однородной структурой и высоким уровнем свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОФИЛЬНЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННОСТОЙКОЙ ЖАРОПРОЧНОЙ СТАЛИ | 2022 |

|

RU2792019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕГО | 2022 |

|

RU2787532C1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| Способ противоводородной термической обработки заготовок из сталей и сплавов | 2017 |

|

RU2667111C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОКОВОК ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2009 |

|

RU2415183C1 |

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

| Способ изготовления холоднокатаных трубных изделий из сплавов циркония с высокой коррозионной стойкостью (варианты) | 2023 |

|

RU2823592C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении валов для газотурбинных двигателей. Из электрода получают вакуумный слиток направленной кристаллизацией в медной форме постоянного сечения. Производят гомогенизирующий отжиг слитка по режиму, включающему посадку слитка без предварительной обдирки в разогретую до температуры не выше 600°С печь и выдержку не менее одного часа, затем подъем температуры до 1180°С со скоростью не более 80°/ч и выдержку 24 ч. Слиток подвергают ковке с суммарным уковом не менее 4,0. При этом осуществляют предварительную ковку с тремя осадками с получением заготовки, ее нагрев до температуры не выше 700°С, выдержку при этой температуре, затем подъем температуры до 1200°С или выше со скоростью не более 90°/ч, выдержку не менее 50 мин и не более 8 ч 50 мин и окончательную ковку. Получают поковку переменного сечения, в которой сверлят технологическое отверстие. Осуществляют термическую обработку полученного изделия в три этапа. В результате обеспечивается возможность получения валов с однородной структурой и высоким уровнем свойств. 4 з.п. ф-лы, 3 ил., 7 табл., 1 пр.

1. Способ изготовления валов из мартенситностареющей стали, отличающийся тем, что он включает получение вакуумного слитка под деформацию, осуществляемое направленной кристаллизацией в медной форме постоянного сечения из электрода, предварительно выплавленного в вакуумной индукционной печи, гомогенизирующий отжиг вакуумного слитка, который осуществляют по режиму, включающему посадку вакуумного слитка без предварительной обдирки в разогретую до температуры не выше 600°С нагревательную печь и выдержку при этой температуре не менее одного часа, затем подъем температуры до 1180°С со скоростью не более 80°/ч и выдержку при этой температуре 24 ч, ковку слитка с суммарным уковом не менее 4,0, при этом осуществляют предварительную ковку слитка с тремя осадками с получением заготовки, нагрев заготовки в камерной печи до температуры не выше 700°С, выдержку при этой температуре, затем подъем температуры до 1200°С или выше со скоростью не более 90°/ч и выдержку при этой температуре не менее 50 мин и не более 8 час 50 минут, окончательную ковку заготовки с получением поковки переменного сечения, последующее осевое сверление в полученной поковке технологического отверстия и термическую обработку полученного изделия, которую осуществляют в три этапа, на первом из которых осуществляют предварительный подогрев изделия в шахтной печи до температуры не выше 700°С, выдержку при этой температуре, затем нагрев до температуры 1150-1200°С и выдержку не более 10 ч, далее охлаждение в закалочном баке с температурой воды не выше 20°С при ее постоянном перемешивании, после чего охлаждение на воздухе, затем после полного охлаждения изделия производят отпуск для снятия напряжения, который включает нагрев и выдержку при температуре 300±20°С, а далее охлаждение на воздухе, на втором этапе осуществляют нагрев изделия до температуры не выше 940°С, выдержку при этой температуре не более 4 ч, затем охлаждение в закалочном баке с температурой воды не выше 20°С при ее постоянном перемешивании, после чего охлаждение на воздухе, далее при полном охлаждении изделия производят отпуск для снятия напряжения, включающий нагрев, выдержку при температуре 300±20°С и далее охлаждение на воздухе, а на третьем этапе осуществляют нагрев изделия в шахтной печи до температуры не выше 780°С, выдержку при этой температуре не более 3 ч, затем охлаждение в закалочном баке с температурой воды не выше 20°С при ее постоянном перемешивании, после чего охлаждение на воздухе, а далее после полного охлаждения изделия отпуск для снятия напряжения, включающий нагрев, выдержку при температуре 300±20°С и последующее охлаждение на воздухе.

2. Способ по п. 1, отличающийся тем, что получение вакуумного слитка осуществляют путем переплава электрода, предварительно выплавленного в вакуумной индукционной печи на токе дуги 4,5-7,5 кА при скорости выплавления 3,5-4,5 кг/мин.

3. Способ по п. 1, отличающийся тем, что перед первой осадкой при предварительной ковке слитка из его головной части отковывают цапфу.

4. Способ по п. 1, отличающийся тем, что окончательную ковку заготовки с получением поковки переменного сечения осуществляют с суммарной степенью деформации не менее 45%.

5. Способ по п. 1, отличающийся тем, что после предварительной ковки слитка и окончательной ковки заготовки производят механическую обработку.

| ПЛТЕВТНС- f^l'ffj I ТЕХгН!ЧЕСл:Л5? • IБИБЛ^ | 0 |

|

SU265156A1 |

| Способ обработки инструмента из быстрорежущих сталей | 1978 |

|

SU765379A1 |

| ЗАКАЛЕННАЯ МАРТЕНСИТНАЯ СТАЛЬ, СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ПОЛУЧАЕМАЯ ТАКИМ СПОСОБОМ ДЕТАЛЬ | 2006 |

|

RU2400557C2 |

| US 4317355 A1, 02.03.1982 | |||

| WO 2012147742 A1, 01.11.2012. | |||

Авторы

Даты

2024-06-28—Публикация

2023-07-14—Подача