Изобретение относится к вентиляции горных выработок и может быть использовано для управления проветриванием железнодорожных тоннелей большой протяженности, расположенных в районах с суровыми климатическими условиями.

Известны вентиляционные затворы для железнодорожных тоннелей, выполняемые в виде перекрывающих поперечное сечение тоннеля складывающихся эластичных оболочек, надуваемых воздухом (патент Великобритании N 1442139, кл. Е 21 F 1/14, опубл. 1976).

Такие эластичные затворы обеспечивают практически полную герметизацию тоннеля, они безопасны для движения, так как легко разрушаются при аварийном наезде на него локомотива. К недостаткам затворов относится их низкая эксплуатационная стойкость. Кроме того, они могут быть использованы только в тоннелях с относительно невысокой частотой движения поездов. Это связано с тем, что в случае перекрытия железнодорожного тоннеля объем внутренней полости перегородки оказывается значительным (из-за больших размеров поперечного сечения тоннеля), а производительность вакуум-насосов невелика. Поэтому время, затрачиваемое на то, чтобы "сдуть" оболочку, оказывается достаточно продолжительным, что и ограничивает интенсивность движения поездов.

Известны конструкции вентиляционных затворов, в которых герметизация выработок достигается за счет выполнения полотна из эластичного воздухонепроницаемого материала (например, резиноткань), закрепленного на горизонтальных ребрах жесткости (авт. св. СССР N 1155771, кл. Е 21 F 1/10, 1/14, 1983).

Затворы с резинотканевыми полотнами, например надувные, не представляют опасности для подвижного состава. Вместе с тем очевидно, что для нормальной эксплуатации тканевых (резинотканевых) затворов необходим определенный прогиб полотна в его центральной части, так как отсутствие такого прогиба приводит к резкому увеличению нагрузок на металлоконструкцию створок затвора. Однако наличие такого прогиба затрудняет открывание и закрывание створок. Кроме того, из-за наличия прогиба полотно может "схлопывать" при изменении направления ветрового потока, что приводит к росту динамических нагрузок на створки затвора и снижению эксплуатационной стойкости полотна. Все это ограничивает применение данной конструкции.

Известны вентиляционные затворы для железнодорожных тоннелей, выполняемые в виде вертикально открывающихся жестких, т. е. неэластичных, задвижек Чарльвуд Р. Г. и др. Проект систем вентиляции для железнодорожных тоннелей большой протяженности - объект исследования для Канадской национальной железной дороги.

Аmerican Railway Engineering Association, 1982, т. 84, N 689, с. 2-18).

Эти затворы отличаются значительно более высокой эксплуатационной надежностью и стойкостью. Однако вертикально открывающиеся жесткие перегородки не отвечают требованиям безопасности, так как могут защемляться частично открытыми. В этом случае нижний горизонтальный срез затвора может ударять по кабине машиниста.

Известен вентиляционный затвор для железнодорожного тоннеля, выполненный в виде горизонтально перемещающейся задвижки, выдвигаемой в тоннель со стороны одной из стенок тоннеля (прототип).

Такие затворы по сравнению с вертикально открывающимися затворами представляются более безопасными. Это объясняется тем, что даже в случае защемления горизонтально раскрывающиеся затворы всегда ударяются вначале более крепкой бамперной конструкцией локомотива. Это исключает возможность непосредственного удара кабины локомотива о створки затвора до удара по створкам бампера локомотива.

Однако эта конструкция затвора также в полной мере не отвечает условиям безопасности движения. Это связано с тем, что после срыва задвижка затвора со своего места в результате соприкосновения с бампером локомотива неразрушенная задвижка затвора может ударить по наиболее уязвимым местам локомотива - кабине или токосъемнику, а также по вагонам в случае попадания задвижки в пространство между стенками тоннеля и составом. В случае нежесткой задвижки нижняя ее часть может сдеформироваться от удара бампера (изогнуться) и касание кабины локомотива о задвижку может произойти до того момента, когда она будет сорвана со своего места ударом бампера.

Следует отметить еще один недостаток - это длительность и трудоемкость восстановления затвора после аварийного столкновения. Последнее связано с тем, что после столкновения поезда с затвором приходится восстанавливать не только саму задвижку затвора, но и сопрягаемые с ним конструкции (направляющие для перемещения задвижки, закладные элементы и т. д. ). Кроме того, на полотно задвижки, выполненное в виде плоской пластины, в случае значительной естественной тяги действуют повышенные значения ветровой нагрузки, что приводит к необходимости усиливать конструкцию задвижки и затрачивать дополнительные мощности в процессе ее эксплуатации.

Целью изобретения является повышение безопасности подвижного состава при аварийном столкновении с затвором и увеличение эксплуатационной надежности затвора при воздействии на него повышенных ветровых нагрузок.

Поставленная цель достигается за счет того, что задвижка в затворе выполнена в форме клина из хрупкоразрушающегося материала, например пенополиуретана, сужающегося в горизонтальной плоскости в направлении выдвижения задвижки в тоннель, а на противоположной стенке тоннеля установлен ловитель, снабженный расположенной в плоскости движения задвижки клиновидной выемкой, угол раскрытия которой равен углу клина, образованного сходящимися поверхностями задвижки. При этом в задвижке выполнена клиновидная полость, сужающаяся в направлении выдвижения задвижки в тоннель, стенки которой соединены между собой горизонтально расположенными диафрагмами плоскости.

Такое выполнение затвора позволяет повысить безопасность подвижного состава в случае аварийного его столкновения с затвором и увеличить эксплуатационную надежность затвора в условиях действия на задвижку повышенных ветровых нагрузок.

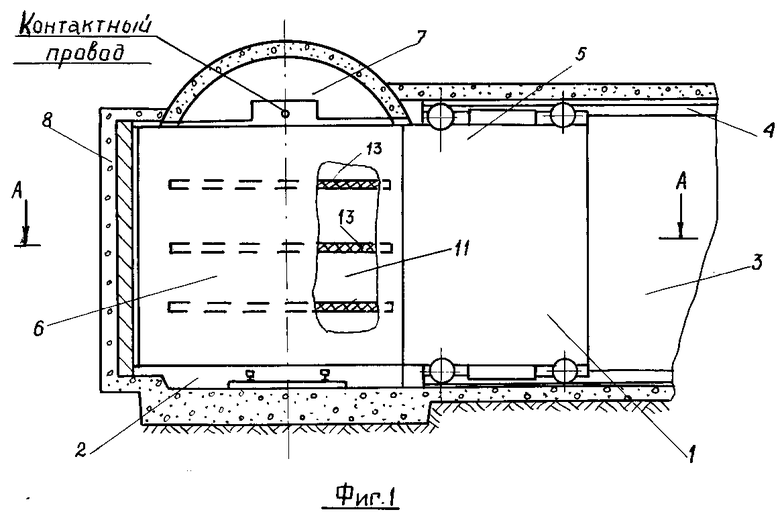

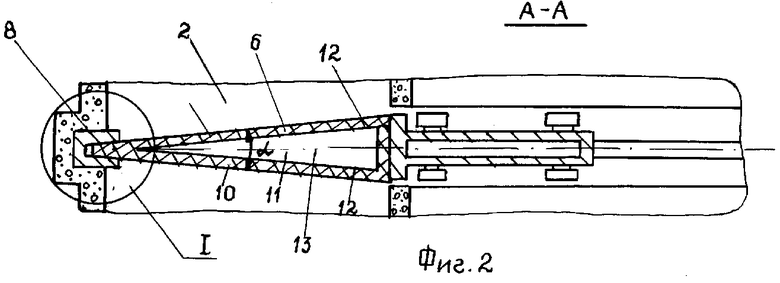

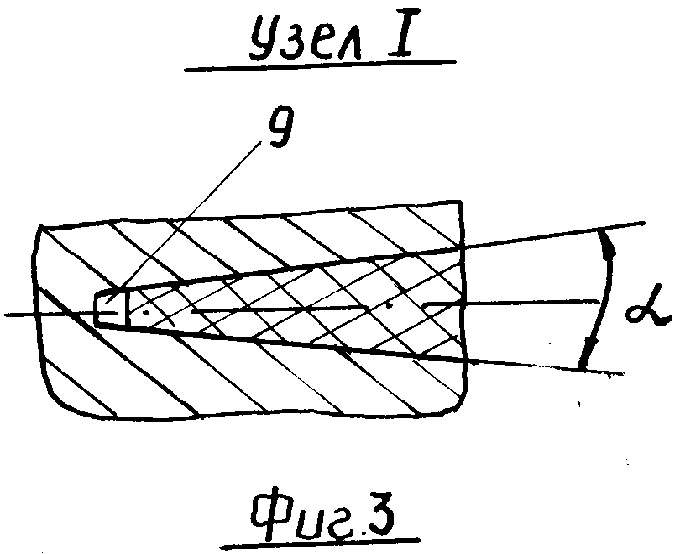

На фиг. 1 изображен общий вид затвора; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел сопряжения задвижки с клиновидным ловителем, установленным на стенке тоннеля (узел I на фиг. 2).

Предлагаемый затвор (фиг. 1) состоит из горизонтально перемещающейся задвижки 1, выдвигаемой в тоннель 2 из ниши 3, выполненной со стороны одной из стенок тоннеля. Задвижка 1 перемещается по направляющим 4, закрепленным на элементах строительной части тоннеля. Перемещение задвижки осуществляется с помощью привода - электромеханического, гидравлического и т. д. (не показан). Задвижка состоит из двух частей - основания 5, закрепленного в направляющих 4, и собственно рабочей части 6, служащей для перекрытия тоннеля. В предлагаемом затворе тоннель перекрывается с помощью одной задвижки, поэтому ширина рабочей части 6 задвижки примерно равна ширине тоннеля. Другой характерный размер задвижки (ее высота) определяется типом тоннеля - с тепловозной или электрической тягой. В первом случае высота задвижки примерно равна высоте тоннеля (от уровня головки рельс до свода). В случае электрической тяги высота задвижки определяется расстоянием от уровня головки рельс до контактного провода. При этом остальная часть тоннеля (от уровня контактного провода до свода) перекрывается с помощью неподвижной диафрагмы 7.

Часть задвижки, перекрывающая поперечное сечение тоннеля, т. е. рабочая часть 6, выполнена из материала, хрупко разрушающего от ударных нагрузок, например жесткого пенополиуретана. Однако в отличие от прототипа в предлагаемом затворе часть задвижки, перекрывающая поперечное сечение затвора, выполнена в форме клина (фиг. 2), сужающегося в горизонтальной плоскости в направлении выдвижения задвижки в тоннель. В крайнем выдвинутом положении задвижка входит в установленный на противоположной по ходу стенке тоннеля ловитель 8. Ловитель 8 снабжен клиновидной выемкой 9 (см. фиг. 3), угол α раскрытия которой равен углу, образованному сходящимися поверхностями 10 рабочей части задвижки. Конструкция клиновидного ловителя может быть различной. На чертеже показан вариант ловителя, в котором клиновидная выемка выполнена по всей высоте задвижки. Однако возможен и другой вариант, когда клиновидный ловитель состоит из отдельных частей, расположенных по высоте тоннеля на некоторых расстояниях друг от друга и фиксирующих задвижку в нескольких точках.

В задвижке по всей ее высоте выполнена клиновидная полость 11, сужающаяся в горизонтальной плоскости в направлении выдвижения задвижки в тоннель. Стенки 12 полости соединены между собой горизонтально расположенными диафрагмами 13 жесткости, расположенными по высоте задвижки с определенным шагом.

Затвор работает следующим образом.

При осуществлении движения через тоннель задвижка находится в крайнем левом положении, т. е. в нише 3. В периоды между прохождением поездов сечение тоннеля перекрывают для создания требуемого температурного режима в тоннеле и управления системой вентиляции. С этой целью задвижку выдвигают из ниши и перемешивают ее в крайне правое положение. При этом заостренный край задвижки входит в клиновидную выемку ловителя и таким образом фиксируется. В полностью выдвинутом положении задвижка стопорится элементами (фиксаторами, стопорами и т. д. ), которые не показаны. При необходимости освобождения тоннеля стопоры снимают и задвижку перемещают в крайнее левое положение - в нишу.

В прототипе часть задвижки в пределах "опасного" для локомотива участка поперечного участка поперечного сечения тоннеля выполнена в виде пластины из материала типа жесткого пенополиуретана. Толщина пластины в пределах указанного "опасного" участка тоннеля одинакова. В случае одностворчатой задвижки ее рабочая часть может быть также выполнена в виде пластины постоянной толщины. Однако в этом случае толщина пластины с учетом ее консольного расположения и большого вылета оказывается весьма значительной и в итоге при аварийном наезде локомотив сталкивается с неоправданно большой массой задвижки (с ее выступающей в тоннель частью).

Выполнение рабочей части задвижки в форме клина с сечением, возрастающим к заделке, обеспечивает работу выступающей части задвижки как балки с равной прочностью. Это позволяет существенно снизить массу задвижки, а следовательно, уменьшить динамическое воздействие на локомотив в случае его аварийного столкновения с задвижкой. Кроме того, следует учитывать, что при выполнении задвижки в виде пластины ее толщина определяется прочностью пластины в заделке и таким образом местная прочность пластины в зоне непосредственного удара локомотива по пластине оказывается завышенной. При выполнении задвижки в форме клина сечение пластины в зоне удара по ней локомотива удовлетворяет требованию прочности (по отношению к статическому воздействию аэродинамических нагрузок), однако по отношению к пластине с постоянной толщиной это сечение ослаблено, а следовательно, легче разрушается от удара локомотива.

Таким образом, выполнение рабочей части задвижки в виде клина обеспечивает повышение безопасности локомотива при аварийном столкновении с затвором.

Следует также учитывать, что для одностворчатого тоннеля выполнение рабочей части задвижки в виде пластины постоянной толщины представляется реальным только при относительно небольшом ветровом напоре. Так, соответствующие расчеты показывают, что уже при удельной нагрузке на задвижку порядка 3˙103 Па, обусловленной только естественной тягой, толщина задвижки для однопутного железнодорожного тоннеля из материала типа ППУ с пределом прочности на изгиб 3˙106 Па оказывается равной 200-250 мм. При больших ветровых нагрузках применение задвижек из материала типа ППУ ввиду большой их массы оказывается просто нереальным. Переход на клинообразную форму позволяет целенаправленно перераспределить массу задвижки, обеспечив повышенную несущую способность в заделке (при общем снижении массы задвижки). Это позволит увеличить эксплуатационную надежность затвора в условиях повышенных ветровых нагрузок (например, при установке задвижки на входе в тоннель, где дополнительно на задвижку действует сила ветра).

Введение в конструкцию предлагаемого затвора клиновидного ловителя, установленного на противоположной по ходу движения задвижки, по сути второй опоры позволяет снизить общую массу и сечение задвижки и за счет этого повысить безопасность локомотива и уровень допускаемых аэродинамических нагрузок на затвор.

Выполнение в выступающей части задвижки клиновидной полости 11 также имеет своей целью снижение общей массы рабочей части задвижки. Некоторое снижение несущей способности задвижки при этом компенсируется горизонтально расположенными диафрагмами 13 жесткости, а также некоторым расширением клинообразной формы задвижки у основания.

Применение предложенной конструкции затвора позволяет решить проблему поддержания заданного температурного режима в тоннелях большой протяженности при обеспечении высокого уровня безопасности движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЯЦИОННЫЙ ЗАТВОР ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТОННЕЛЯ | 1997 |

|

RU2123116C1 |

| ВЕНТИЛЯЦИОННЫЙ ЗАТВОР ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТОННЕЛЯ | 1991 |

|

RU2029872C1 |

| ВЕНТИЛЯЦИОННЫЙ ЗАТВОР ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТОННЕЛЯ | 2001 |

|

RU2191264C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА ЖЕЛЕЗНОДОРОЖНЫХ ТОННЕЛЕЙ В ЗИМНИЙ ПЕРИОД | 1997 |

|

RU2124131C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА ЖЕЛЕЗНОДОРОЖНЫХ ТОННЕЛЕЙ В ЗИМНИЙ ПЕРИОД | 1998 |

|

RU2134353C1 |

| ИСКУССТВЕННАЯ ОПОРА И СПОСОБ ИХ СООРУЖЕНИЯ ПРИ ОТРАБОТКЕ КРУТЫХ ПЛАСТОВ | 1998 |

|

RU2147687C1 |

| МНОГОПРИВОДНОЙ ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 1992 |

|

RU2042590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТРИЦАТЕЛЬНОЙ ПРОВОДИМОСТИ В ГАЗОВОЙ ЯЧЕЙКЕ | 1991 |

|

RU2010379C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ ОБРАЗОВАНИЯ ЛЬДА В ТРАНСПОРТНЫХ ТОННЕЛЯХ | 1997 |

|

RU2123117C1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ПРОХОДЧЕСКО-ДОБЫЧНОЙ КОМБАЙН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103507C1 |

Использование: управление вентиляционным и тепловым режимами протяженных железнодорожных тоннелей, расположенных в районах с суровым климатом. Сущность изобретения: вентиляционный затвор имеет задвижку из хрупкоразрушающегося материала, например жесткого пенополиуретана. Задвижка выполнена в виде клина, сужающегося в горизонтальной плоскости в направлении выдвижения задвижки в тоннель. На противоположной стенке тоннеля установлен ловитель с ответной клину задвижки выемкой, расположенной в плоскости движения задвижки. В задвижке может быть выполнена клиновидная полость, сужающаяся к ловителю. В ней могут быть установлены диафрагмы жесткости. 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-05-30—Публикация

1991-09-05—Подача