Предлагаемое изобретение относится к области вентиляции горных выработок и может быть использовано для управления проветриванием железнодорожных тоннелей на электрической тяге в период проведения ремонтно-монтажных работ, связанных с использованием техники с дизельным приводом.

Известны вентиляционные затворы для железнодорожных тоннелей, выполняемые в виде перекрывающих поперечное сечение тоннеля складывающихся эластичных оболочек, надуваемых воздухом (см. , например, патент Великобритании "Вентиляционная перемычка горной выработки", заявка N 1442139, E 21 F 1/14, 1976).

Такие эластичные затворы обеспечивают практически полную герметизацию тоннеля. С другой стороны, такие затворы безопасны для движения, так как легко разрушаются при аварийном наезде на него локомотива. К недостаткам таких затворов относится в первую очередь их низкая эксплуатационная стойкость. Кроме того, они могут быть использованы только в тоннелях с относительно невысокой частотой движения поездов. Это связано с тем, что в случае перекрытия железнодорожного тоннеля объем внутренней полости перегородки оказывается значительным (из-за больших размеров поперечного сечения тоннеля), а производительность вакуум-насосов невелика. Поэтому время, затрачиваемое на то, чтобы "сдуть" оболочку, оказывается достаточно продолжительным, что и ограничивает интенсивность движения поездов.

Известны конструкции вентиляционных затворов, в которых герметизация выработок достигается за счет выполнения полотна из эластичного воздухонепроницаемого материала (например, резиноткань, закрепленная на горизонтальных ребрах жесткости (см. авт. свид. СССР N 1155771, E 21 F 1/10, 1/14, 1983).

Затворы с резинотканевыми полотнами, как и надувные, не представляют опасности для подвижного состава. Вместе с тем очевидно, что для нормальной эксплуатации тканевых (резинотканевых) затворов необходим определенный прогиб полотна в его центральной части, так как отсутствие такого прогиба приводит к резкому увеличению нагрузок на металлоконструкцию створок затвора. Однако, с другой стороны, наличие такого прогиба затрудняет открывание и закрывание створок. Кроме того, из-за наличия прогиба полотно может "схлопывать" при изменении направления ветрового потока, что приводит к росту динамических нагрузок на створки затвора и снижению эксплуатационной стойкости полотна. Вышесказанное и является существенным недостатком данной конструкции, ограничивающей ее применение.

Известны вентиляционные затворы для железнодорожных тоннелей, выполняемые в виде вертикально открывающих жестких, т.е. неэластичных диафрагм, см. Р. Г. Чарльвуд и др. "Проект систем вентиляции для железнодорожных тоннелей большой протяженности - объект исследования для Канадской национальной железной дороги". Источник перевода - American Railway Engineering Association, 1982, т. 84, N 689, стр. 2-18.

По сравнению с ранее рассмотренными, такие затворы отличаются значительно более высокой эксплуатационной надежностью и стойкостью. Однако вертикально открывающиеся жесткие перегородки не отвечают требованиям безопасности, так как могут, как указывается на стр. 19 вышеупомянутого источника, ".. . защемляться частично открытыми". В этом случае нижний горизонтальный срез затвора может ударять по кабине машиниста.

В том же источнике, т.е. Р.Г. Чарльвуд и др. "Проект системы вентиляции для железнодорожных тоннелей большой протяженности..." предложен вентиляционный затвор для железнодорожного тоннеля, выполненный в виде двух горизонтально раздвигающихся жестких створок.

Такие затворы по сравнению с вертикально открывающимися затворами представляются более безопасными. Это объясняется тем, что даже в случае защемления горизонтально раскрывающиеся затворы" будут всегда ударяться вначале более крепкой бамперной конструкцией локомотива". Это исключает возможность непосредственного удара кабины локомотива о створки затвора до удара по створкам бампера локомотива.

Известен вентиляционный затвор, принятый за прототип, по патенту - 2029872, М.кл.5 E 21 F 1/10, 1991, состоящий из двух задвижек, устанавливаемых с возможностью выдвижения в тоннель со стороны противоположных стенок. Часть задвижек выполнена из хрупкоразрушающегося материала. Недостатком такого затвора является невысокая эффективность проветривания тоннеля, особенно при осуществлении ремонтно-монтажных работ.

Задачей предлагаемого изобретения является повышение эффективности проветривания тоннеля при осуществлении ремонтно-монтажных работ без снижения безопасности движения транспортных средств в период его эксплуатации.

Задача решается тем, что вентиляционный затвор для железнодорожного тоннеля, состоящий из полотна для перекрытия сечения портала тоннеля и механизма выдвижения его в тоннель, установлен на железнодорожной платформе и снабжен подъемным и фиксирующими устройствами и механизмом, уравновешивающим затвор, причем полотно выполнено из трех секций, центральной и двух боковых откидных, подвижно с возможностью фиксации соединенных с первой секцией. В центральной секции полотна выполнено отверстие для подсоединения вентиляционного става, а ее верхняя часть снабжена двумя задвижками для перекрытия проемов в зоне контактного провода.

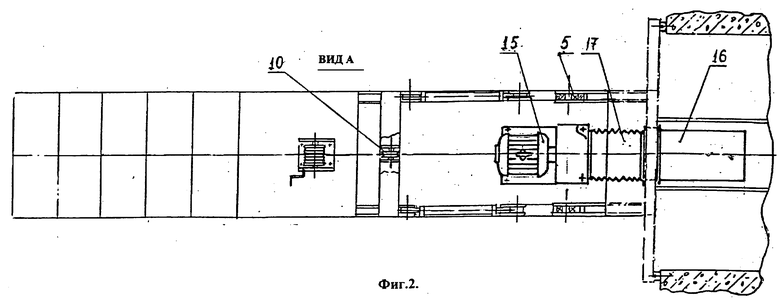

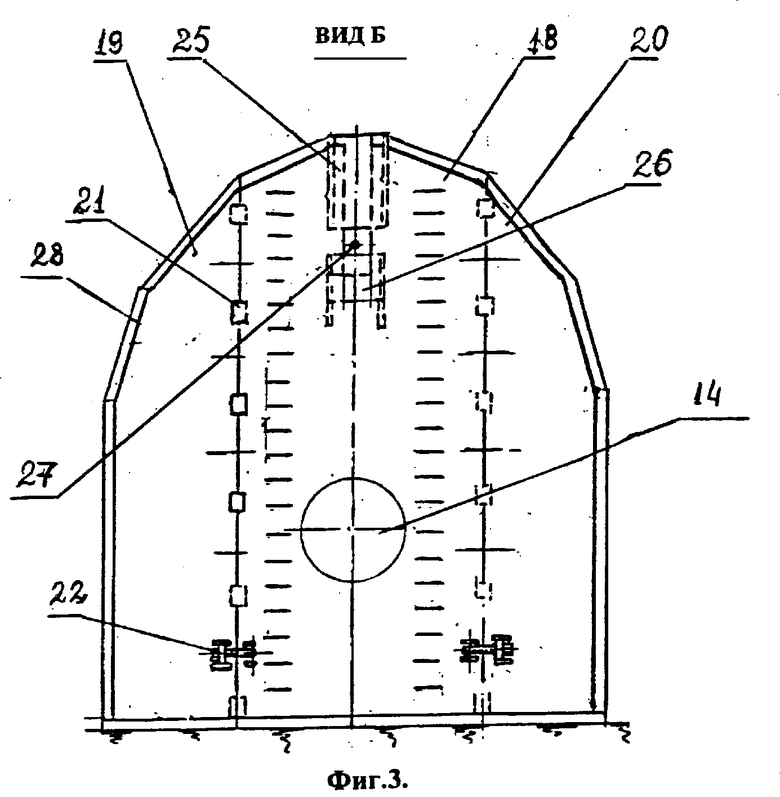

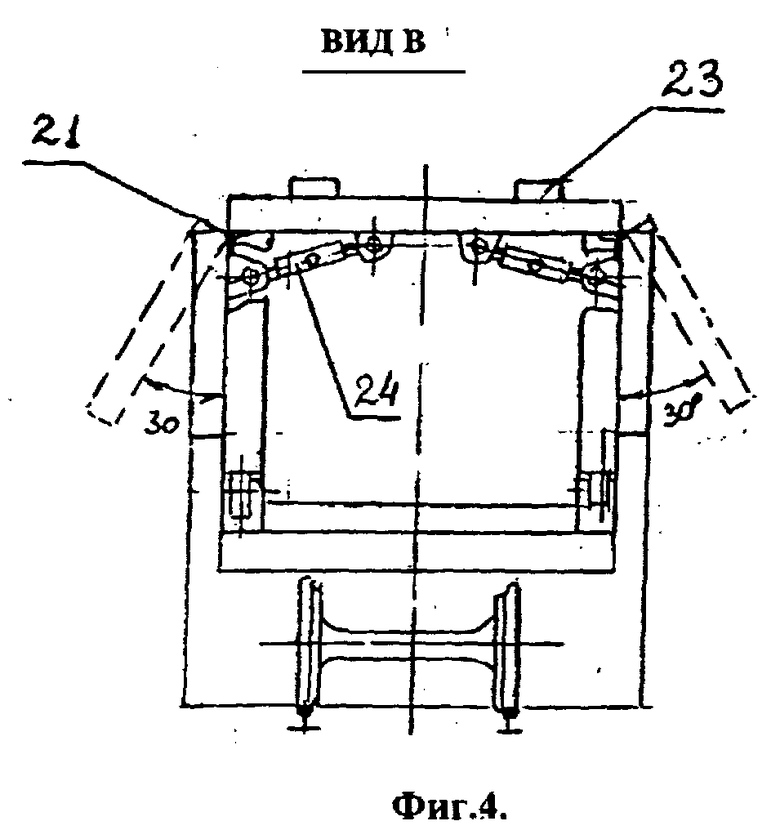

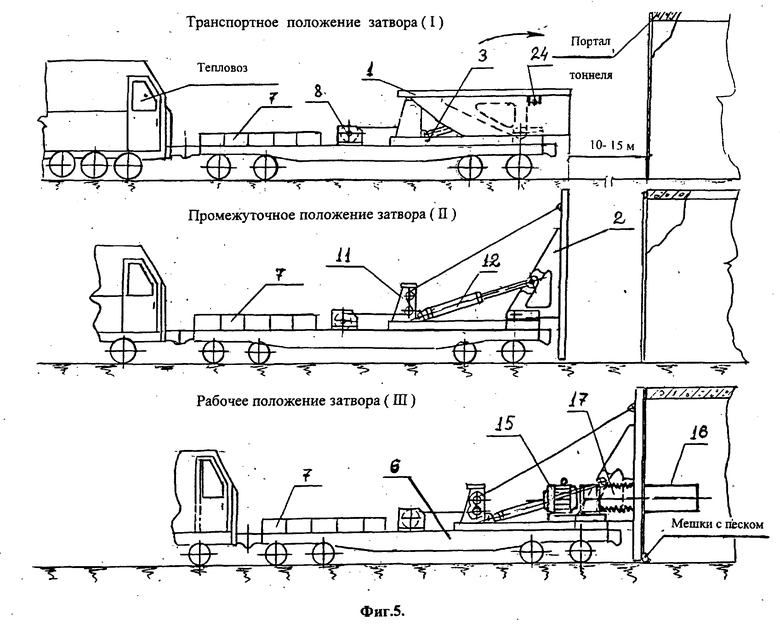

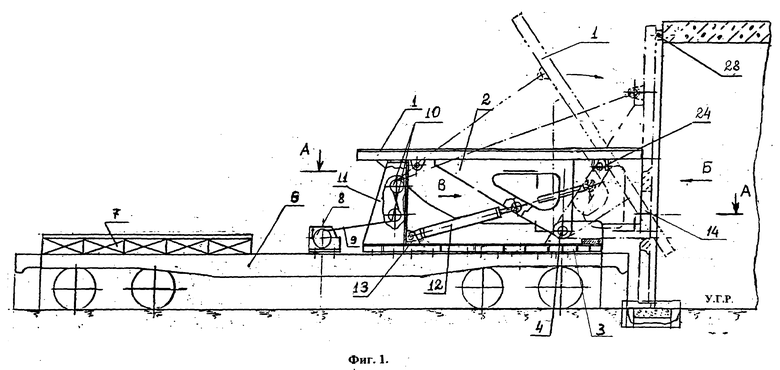

Конструкция предлагаемого вентиляционного затвора поясняется чертежами, где на фиг. 1 показан общий вид затвора, на фиг. 2 - вид по А, на фиг. 3 - вид по Б, на фиг. 4 - вид по В, на фиг. 5 - последовательность установки затвора.

Вентиляционный затвор содержит полотно 1, изготовленное из швеллера и стального листа, которое снабжено двумя рычагами 2, прикрепленными к станине 3 с помощью пальцев 4 и подшипников 5, расположенной на железнодорожной платформе 6, на которой установлены также противовес 7 и подъемное устройство, состоящее из лебедки 8, трос которой 9 проходит через два блока 10, расположенные в нижней части опоры 11. Для перемещения полотна затвора из транспортного в рабочее положение служат пневмоцилиндры 12, штоки которых постоянно соединены с рычагами 2 и прикреплены к нижней части опоры 11 с помощью двух ушей 13. Сама опора 11 крепится, например, болтами с одной (левой) стороны станины 3 и приспособлена для фиксации полотна затвора в транспортном положении. В полотне 1 имеется отверстие 14 для подсоединения вентилятора 15 к патрубку 16, укрепляемому с наружной стороны полотна 1. К вентилятору 15 стационарно прикреплен патрубок 17, выполненный из прорезиненной ткани и прикрепляемый к внутренней стороне полотна 1. Полотно 1 фиг. 3 выполнено из 3-х секций центральной 18 и двух боковых откидных 19, 20. Центральная секция 18 через рычаги 2, пальцы 4 и подшипники 5 прикреплены к станине 3. Откидные боковые секции 19, 20 соединены с центральной 18 с помощью петель 21 и могут фиксироваться относительно ее в 3-х положениях, транспортном, промежуточном и рабочем, фиксаторами 22 и скобами 23. Перемещение откидных секций 19 осуществляется с помощью 2-х талрепов 24. В верхней части центральной секции 18 имеются две задвижки 25, 26, перекрывающие проемы в зоне контактного провода 27. По образующим центральной секции 18 и откидных 19, 20 приварены прутки 28, например диаметром 25 мм, которые обеспечивают герметизацию тоннеля при рабочем положении затвора.

Вентиляционный затвор работает следующим образом (фиг. 5). В период осуществления ремонтно-монтажных работ железнодорожная платформа с вентиляционным затвором подается тепловозом к порталу тоннеля и устанавливается на расстоянии 10-15 м от него. Компрессор тепловоза подсоединяется к пневмоприводу затвора. Откидные секции затвора 19, 20 снимаются с фиксаторов и с помощью талрепов 24 выставляются под углом 30o. Полотно затвора 1 (центральная 18 и откидные 19, 20 секции) с помощью пневмоцилиндров 12 и лебедки 8 устанавливаются в вертикальное (рабочее) положение. Откидные секции 19, 20 талрепами 24 выставляются в одну плоскость с центральной секцией 18 и с помощью фиксаторов 22 и скоб 23 фиксируются в этом положении. Железнодорожная платформа с затвором подается тепловозом к порталу тоннеля таким образом, чтобы обеспечить плотный контакт полотна затвора 1 с уплотнителем (пористая резина), смонтированным на лицевой бетонной поверхности портала. Патрубок 17 от вентилятора 15 с помощью быстросъемных фиксаторов подсоединяется к центральной части 18 полотна затвора. Задвижки 25, 26 в верхней части затвора устанавливаются в рабочее положение, обеспечивающее закрытие проемов у контактного провода.

Железнодорожная платформа затормаживается с помощью тормозных башмаков. После этого осуществляется включение вентилятора в тоннель необходимого количества воздуха.

При окончании ремонтно-монтажных работ удаление вентиляционного затвора осуществляется в обратной последовательности. При этом полотно затвора занимает горизонтальное положение, опираясь на опору 11.

Применение предложенной конструкции вентиляционного затвора позволяет решить проблему подачи в тоннель необходимого по правилам безопасности количество воздуха в период выполнения там ремонтно-монтажных работ, связанных с использованием механизмов с дизельным приводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЯЦИОННЫЙ ЗАТВОР ЖЕЛЕЗНОДОРОЖНОГО ТОННЕЛЯ | 1991 |

|

RU2013559C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА ЖЕЛЕЗНОДОРОЖНЫХ ТОННЕЛЕЙ В ЗИМНИЙ ПЕРИОД | 1997 |

|

RU2124131C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА ЖЕЛЕЗНОДОРОЖНЫХ ТОННЕЛЕЙ В ЗИМНИЙ ПЕРИОД | 1998 |

|

RU2134353C1 |

| ВЕНТИЛЯЦИОННЫЙ ЗАТВОР ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТОННЕЛЯ | 2001 |

|

RU2191264C1 |

| ВЕНТИЛЯЦИОННЫЙ ЗАТВОР ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТОННЕЛЯ | 1991 |

|

RU2029872C1 |

| ИСКУССТВЕННАЯ ОПОРА И СПОСОБ ИХ СООРУЖЕНИЯ ПРИ ОТРАБОТКЕ КРУТЫХ ПЛАСТОВ | 1998 |

|

RU2147687C1 |

| КОМБАЙН ДЛЯ ОБРАЗОВАНИЯ ГОРНЫХ ВЫРАБОТОК | 1991 |

|

RU2017970C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРАМВАЙНЫХ ПУТЕЙ | 1998 |

|

RU2137878C1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ТОННЕЛЕЙ, ПО КОТОРЫМ ОСУЩЕСТВЛЯЕТСЯ ДВИЖЕНИЕ ТРАНСПОРТНЫХ СРЕДСТВ НА ДИЗЕЛЬНОЙ ТЯГЕ | 2010 |

|

RU2451184C1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ПРОХОДЧЕСКО-ДОБЫЧНОЙ КОМБАЙН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103507C1 |

Предлагаемое изобретение относится к области вентиляции железнодорожных тоннелей на электрической тяге и может быть использовано в период проведения ремонтно-монтажных работ, связанных с использованием техники с дизельным приводом. Вентиляционный затвор характеризуется тем, что полотно, выдвигаемое в тоннель, установлено на железнодорожной платформе и снабжено подъемным и фиксирующим устройствами и механизмом, уравновешивающим затвор, причем полотно выполнено из трех секций, центральной и двух боковых откидных, подвижно с возможностью фиксации соединенных с центральной секцией, в которой предусмотрены отверстие для подсоединения вентиляционного става и две задвижки для перекрытия проемов в зоне контактного провода. Техническим результатом является повышение эффективности проветривания тоннеля без снижения безопасности движения транспортных средств. 1 з.п.ф-лы, 5 ил.

| ВЕНТИЛЯЦИОННЫЙ ЗАТВОР ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТОННЕЛЯ | 1991 |

|

RU2029872C1 |

| Вентиляционная дверь | 1983 |

|

SU1155771A1 |

| Шахтные автоматические вентиляционные двери | 1959 |

|

SU127223A1 |

| Шахтная вентиляционная дверь | 1973 |

|

SU586267A1 |

| ВЕНТИЛЯЦИОННЫЙ ЗАТВОР ЖЕЛЕЗНОДОРОЖНОГО ТОННЕЛЯ | 1991 |

|

RU2013559C1 |

| Устройство для управления запорными органами оросительной системы | 1986 |

|

SU1442139A1 |

| US 4023372 A, 17.05.77.US 4483642 A, 20.11.84 | |||

| НОСОВОЙ ОБТЕКАТЕЛЬ ДЛЯ ТУРБОМАШИНЫ | 2005 |

|

RU2358130C2 |

Авторы

Даты

1998-12-10—Публикация

1997-06-10—Подача