Изобретение относится к машиностроению и может быть использовано при создании двигателей и в холодильной технике.

Во всех известных тепловых двигателях [1] энергия, затраченная на повышение температуры рабочего тела, передается в виде суммарного импульса молекул рабочего тела преобразующему элементу (поршню, турбине) и может быть использована для полезной работы, уносится с отработанным рабочим телом в окружающее пространство непосредственно или через холодильник, отводится через детали двигателя, в том числе и через корпус в окружающее пространство.

Известно также, что во всех известных тепловых двигателях доля энергии, уносимой с отработанным рабочим телом, составляет значительную часть общей энергии, затраченной на разогрев рабочего тела, что является причиной сравнительно низких КПД таких тепловых двигателей.

В известном тепловом двигателе [2] , являющемся наиболее близким по техническому решению и содержащем замкнутый корпус, заполненный рабочим телом, находящимся при рабочей температуре в газообразной фазе, преобразующий элемент, тепловой экран и источник тепла, КПД преобразования тепловой энергии в механическую сравнительно низок из-за уносимой отработанным рабочим телом значительной части общей энергии.

Целью изобретения является увеличение КПД преобразования тепловой энергии в механическую энергию.

Для достижения цели преобразующий элемент выполнен в виде пластины, у которой одна из двух взаимно противоположных сторон, являющаяся рабочей поверхностью, обладает свойством перевода рабочего тела из газообразной среды в жидкую фазу. Причем преобразующий элемент может быть выполнен в виде полупроводникового термоэлектрического преобразователя, у которого одна из двух взаимно противоположных сторон является охлаждаемой.

На рабочей поверхности преобразующего элемента могут быть установлены чередующиеся диэлектрические и электропроводящие полосы, причем электропроводящие полосы через одну соединены между собой и подключены к разноименным полюсам источника питания.

Преобразующий элемент может быть снабжен приспособлением для удаления жидкой или твердой фазы рабочего тела, выполненным в виде крыльчатки, установленной на его рабочей поверхности.

Масса рабочего тела в рабочем объеме двигателя должна быть не менее величины, определяемой соотношением ρ V, где ρ - удельная плотность рабочего тела при критических параметрах; V - рабочий объем двигателя.

Тепловой экран должен быть выполнен эквидистантно корпусу со средствами регулирования расхода газообразной среды.

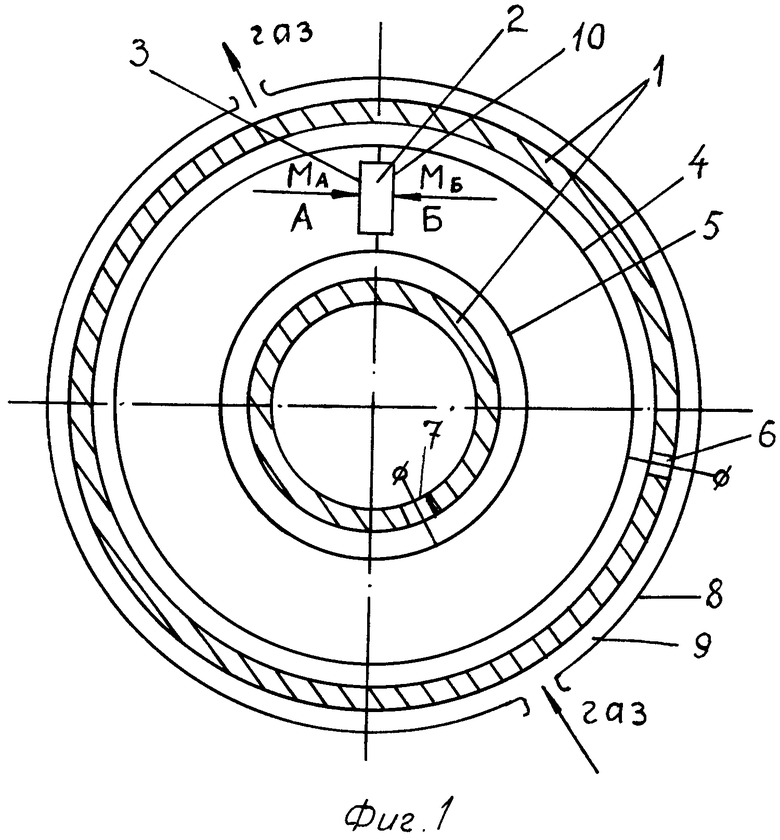

На фиг. 1-3 представлены конструкции теплового двигателя, а также отдельных его узлов.

Двигатель включает корпус 1, выполненный в виде полого тора из меди. Рабочий объем двигателя заполнен этиленом (рабочим телом), находящимся в газообразном состоянии. Масса рабочего тела в рабочем объеме должна быть не менее величины, определяемой соотношением ρэ Vр, где ρэ - удельная плотность этилена при критических параметрах; Vр - рабочий объем двигателя.

Внутри корпуса 1 размещен преобразующий элемент 2, которым является полупроводниковый термоэлектрический преобразователь, у которого одна из сторон 3 является охлаждаемой (рабочая поверхность).

Для подвода электрической энергии к термоэлектрическому преобразователю 2 внутри корпуса размещены электропроводящие шины 4, 5, которые одновременно являются направляющими при перемещении преобразующего элемента 2 внутри корпуса. Подвод электроэнергии к шинам 4, 5 осуществляется через электровводы 6, 7.

Источник тепловой энергии расположен вне корпуса 1 так, что передача тепла от источника тепловой энергии к рабочему телу осуществляется через корпус 1 и тепловой экран 8, выполненный эквидистантно корпусу со средствами регулирования газовой среды в зазоре 9 между экраном 8 и корпусом 1.

Работа теплового двигателя основана на эффекте нескомпенсированности суммарного импульса MБ (см. фиг. 1), передаваемого молекулами рабочего тела преобразующему элементу 2 в направлении Б, суммарным импульсом MА, передаваемым молекулами рабочего тела преобразующему элементу 2 в направлении А, что имеет место в рабочем режиме.

Действительно, если тепловой двигатель находится в нерабочем режиме (в данном конкретном примере это выражается в отсутствии напряжения питания на термоэлектрическом преобразователе (преобразующем элементе 2), то суммарный импульс MА, передаваемый молекулами рабочего тела преобразующему элементу 2 в направлении А, оказывается скомпенсирован суммарным импульсом MБ молекул рабочего тела, поступающих на противоположную сторону 10 (в направлении Б), так как количество молекул, падающих в единицу времени на единицу поверхности 3 и поверхности 10, в среднем одинаково, одинаковы также средние значения энергии молекул, поступающих на поверхность 3 и поверхность 10, одинаковы и противоположно направлены суммарные значения импульсов молекул, падающих на поверхность 3 и поверхность 10, одинаковы и противоположно направлены суммарные значения импульсов молекул, отраженных от поверхности 3 и поверхности 10.

В рабочем же режиме, при поданном напряжении питания на термоэлектрический преобразователь 2, рабочая сторона 3 охлаждается до температуры, равной или ниже критической температуры Tкр (в данном, конкретном, примере до 9,45оС). В этом случае часть молекул рабочего тела, падающих на рабочую сторону 3, не отражается (закрепляется на поверхности 3, переходя в жидкую фазу), в результате суммарный импульс молекул, отраженных от поверхности 3 в направлении Б, уменьшается и, следовательно, суммарный импульс MА, переданный молекулами рабочего тела преобразующему элементу 2 в направлении А, оказывается меньше суммарного импульса MБ, переданного молекулами преобразующему элементу 2 в направлении Б. В этих условиях к преобразующему элементу 2 будет приложено усилие, пропорциональное разнице суммарных импульсов в направлении А и в направлении Б:

M = MБ - MА, что и обеспечивает движение преобразующего элемента 2 относительно корпуса 1.

Эффективность преобразования зависит от энергетического баланса двух процессов, которые относительно независимы друг от друга: энергозатрат в единицу времени, связанных с переводом рабочего тела из газообразной фазы в жидкую фазу на поверхности 3 преобразующего элемента 2; количества кинетической энергии, получаемой в единицу времени преобразующим элементом 2 от газовой фазы рабочего тела.

Энергозатраты первого процесса, связанные с переводом рабочего тела из газообразной фазы в жидкую фазу, удобно представить в виде:

E1 = (EΔт+ Eгж)/ θ , где E - энергозатраты, связанные с понижением температуры рабочего тела от Tраб до температуры Tгж, при которой осуществляется фазовый переход газ-жидкость. Величину можно сделать, в принципе, как угодно малой, приближая температуру Tраб к Tгж;

- энергозатраты, связанные с понижением температуры рабочего тела от Tраб до температуры Tгж, при которой осуществляется фазовый переход газ-жидкость. Величину можно сделать, в принципе, как угодно малой, приближая температуру Tраб к Tгж;

Eгж - скрытая теплота фазового перехода газ-жидкость рабочего тела. Величина Eгж зависит от вещества, используемого в качестве рабочего тела, а также от температуры и давления, при которых осуществляется фазовый переход. Величину Eгж также можно сделать, в принципе, как угодно малой, приближая температуру фазового перехода Tгж к Tкр;

θ - коэффициент полезного действия преобразующего элемента. θ≈ 0,5, когда в качестве преобразующего элемента используется термоэлектрический преобразователь, при работе с малым перепадом температур (ΔT < 5оС) (см. , например УГО. 296.000 ТУ, Микроохладитель ТЕМО-5).

Известно (см. , например, Варгафтик Н. Б. Справочник по теплофизическим свойствам газов и жидкостей. М. : Наука, 1972), что при давлении рабочего тела Pраб., большем или равном критическому давлению Pкр, энергозатраты, связанные с переводом рабочего тела из газовой фазы в жидкую фазу, являются обратной функцией разницы температур (Tраб - Tкр) и стремятся к нулю при Tраб = Tкр.

В то же время количество кинетической энергии Eк, получаемой преобразующим элементом 2 от газовой фазы рабочего тела в единицу времени, является прямой функцией температуры Tраб и давления рабочего тела. Независимость этих двух процессов дает возможность уменьшать E1при неизменной величине Eк, что и обеспечивает высокий коэффициент преобразования η =  . Или переход к единицам мощности можно записать η = Qк/Q1, где Qк - мощность, развиваемая преобразующим элементом в своем движении по направляющим под действием газовой фазы рабочего тела; Q1 - мощность, расходуемая на перевод рабочего тела из газовой фазы в жидкую фазу на рабочей поверхности.

. Или переход к единицам мощности можно записать η = Qк/Q1, где Qк - мощность, развиваемая преобразующим элементом в своем движении по направляющим под действием газовой фазы рабочего тела; Q1 - мощность, расходуемая на перевод рабочего тела из газовой фазы в жидкую фазу на рабочей поверхности.

В рассматриваемом случае нет принципиальных ограничений на уменьшение E1 (Q1) и, следовательно, коэффициент преобразования может быть больше единицы.

Как следует из вышесказанного, условием эффективной работы теплового двигателя является близость температуры рабочего тела в рабочем объеме двигателя критической температуре рабочего тела. Это условие может быть достигнуто регулировкой температуры источника тепла при неизменном тепловом сопротивлении, созданном элементами конструкции двигателя, в цепи теплопередачи источник тепла - рабочее тело; регулировкой теплового сопротивления в цепи теплопередачи источник тепла - рабочее тело. В этом случае используется тепловой экран 8 со средствами регулирования расхода газовой среды в зазоре 10 между корпусом 1 и экраном 8. Тепловое сопротивление Rт экрана должно быть равно

Rт =  где Tис - температура источника;

где Tис - температура источника;

Tкр - критическая температура рабочего тела;

Qк - механическая мощность, отводимая от преобразователя к внешним устройствам;

Q1 - мощность, расходуемая на перевод рабочего тела из газообразной среды в жидкую фазу на рабочей поверхности 3.

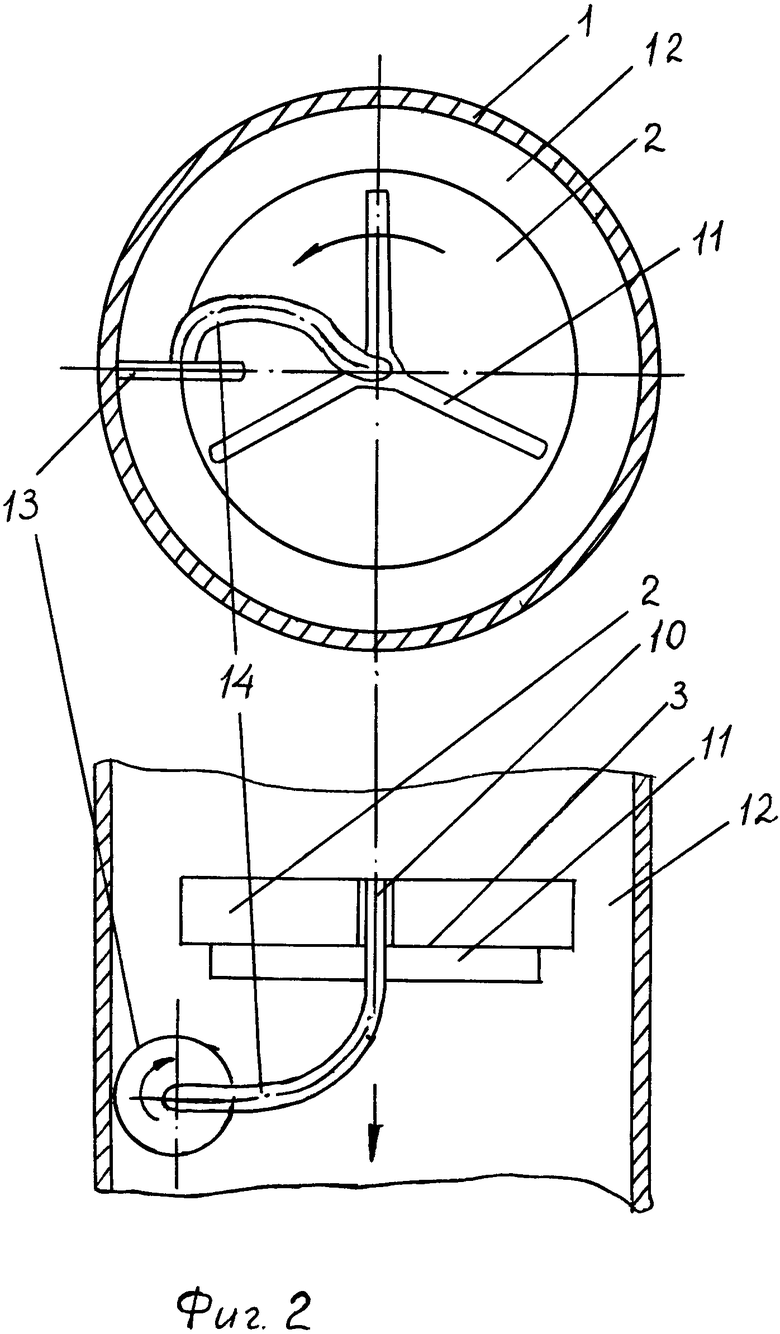

На фиг. 2 демонстрируется пример использования крыльчатки для удаления жидкой фазы рабочего тела с рабочей поверхности 3. Принцип действия вращающейся крыльчатки (фиг. 2), лопасти 11 которой скользят по рабочей поверхности 3 преобразующего элемента 2, традиционен: рабочее тело, сконденсированное на рабочей поверхности преобразующего элемента, за счет центробежных сил выбрасывается на периферию вращения, т. е. за пределы рабочей поверхности преобразующего элемента, в зазор 12 между преобразующим элементом 2 и корпусом 1. Реализация вращения крыльчатки может быть осуществлена, например, с использованием вращающегося диска 13 и гибкого вала 14, который связывает вращающийся диск 13 с осью крыльчатки. Вращение диска 13 осуществляется за счет фрикционной передачи между неподвижным корпусом 1 и диском 13 при движении преобразующего элемента 2 относительно корпуса 1.

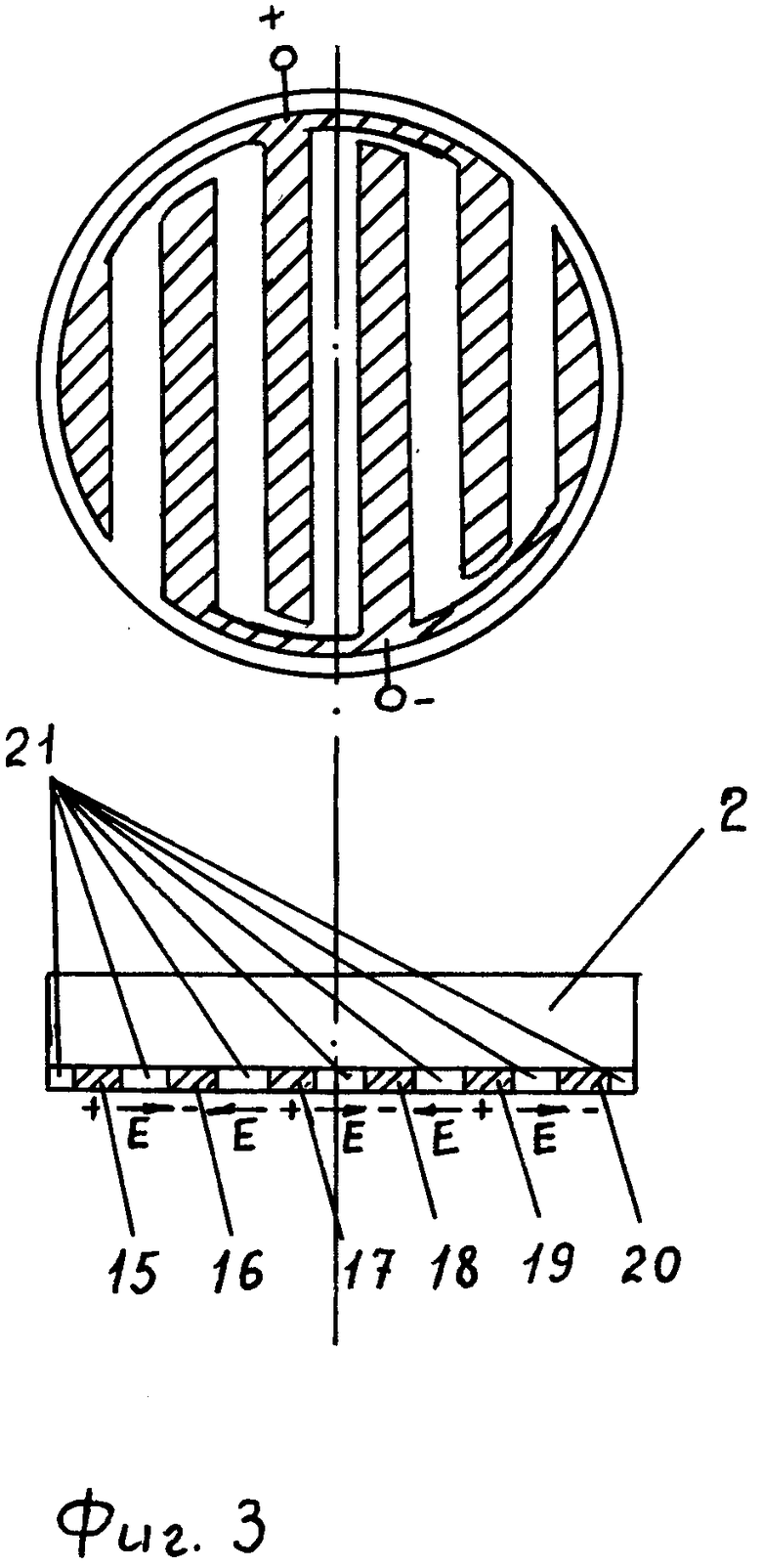

На фиг. 3 изображен преобразующий элемент 2, на рабочей поверхности которого сформированы токопроводящие полосы 15-20, чередующиеся с диэлектрическими полосами 21, причем электрические полосы через одну соединены друг с другом (15, 17, 19) и (16, 18, 20) и на полосы 15, 17, 19 подан положительный потенциал, а на полосы 16, 18, 20 подан отрицательный потенциал. Появляющееся на рабочей поверхности электрическое поле E увеличивает вероятность конденсации рабочего тела на рабочей поверхности преобразующего элемента.

Реализация предлагаемого технического решения позволит получить тепловые двигатели с высоким коэффициентом преобразования, чем и будет обусловлена экономическая и экологическая целесообразность их использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОБЛОЧНЫЙ ОГРАНИЧИТЕЛЬ ИНТЕНСИВНОСТИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2007 |

|

RU2350991C1 |

| УЗЕЛ УПРАВЛЕНИЯ КРЫЛОМ МАХОЛЕТА | 2001 |

|

RU2221730C2 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-4" | 1990 |

|

RU2047823C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-3" | 1990 |

|

RU2047824C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-2" | 1990 |

|

RU2047825C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-1" | 1990 |

|

RU2061934C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "БОЖИЙ ДАР" | 1986 |

|

RU2067268C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "КАТЮША" | 1986 |

|

RU2047822C1 |

| ЭЛЕКТРОСТАНЦИЯ С КОМБИНИРОВАННЫМ ПАРОСИЛОВЫМ ЦИКЛОМ | 1996 |

|

RU2122642C1 |

| ЭЛЕКТРИЧЕСКИЙ ЖИДКОСТНОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2018 |

|

RU2698641C1 |

Использование: машиностроение, двигателестроение, холодильная техника. Сущность изобретения: внутри корпуса двигателя, выполненного в виде замкнутого объема, размещено рабочее тело, находящееся в газообразной (паровой) фазе, а также преобразующий элемент, у которого одна из двух противоположных сторон обладает свойством, вызывающим переход рабочего тела из газообразной фазы в жидкую фазу (твердую). Это приводит к нескомпенсированности суммарного импульса, передаваемого молекулами рабочего тела преобразующему элементу с рабочей стороны, суммарным импульсом, передаваемым молекулами рабочего тела преобразующему элементу со стороны, противоположной рабочей, что и обеспечивает движение преобразующего элемента относительно корпуса. 5 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-05-30—Публикация

1990-10-31—Подача