Изобретение относится к теплотехнике и может быть использовано во всех отраслях народного хозяйства, где необходимо получение значительного количества тепловой энергии при оптимальных затратах на ее производство. Преимущественная область использования изобретения отопление и энергетическое обеспечение теплоемких технологических производств.

Известной формой централизованного теплоснабжения является теплофикация, при которой тепловая энергия получается от котельных большой мощности, которые сооружают для обеспечения теплом крупного комплекса здания, районов города или промышленных теплоемких технологий.

Этот вид теплоснабжения имеет ряд преимуществ перед теплоснабжением от котельных малой и средней мощностей: меньший расход топлива на единицу тепловой мощности, меньшее загрязнение атмосферного воздуха, большие возможности механизации и автоматизации.

К недостатком надо отнести невысокий КПД, зависимость от поставок углеводородного топлива, конструктивную сложность, пожароопасность, шлакообразование.

Прототипом предлагаемого технического решения является тепловой насос, которым является машина, в которой осуществляется обратный цикл и которая поглощает теплоту из окружающей среды для того, чтобы передать ее телу с более высокой температурой. Тепловой насос содержит замкнутый контур по рабочему телу, включающий устройство, обеспечивающее циркуляцию рабочего тела, теплообменники, устройства, обеспечивающие циркуляцию в контурах низкотемпературного теплоносителя из окружающей среды и высокотемпературного теплоносителя, приводной двигатель и приборы контроля и управления.

Теплота, отнятая у окружающей среды, повышает общий КПД теплотехнической установки, суммируется с теплотой, полученной от преобразования электроэнергии. Использование тепловых насосов в целях теплоснабжения является перспективным направлением в теплотехнике. Однако КПД этих установок еще недостаточно высок и нуждается в повышении.

Целью изобретения является расширение перспектив применения тепловых насосов в теплоснабжении и энергетике путем повышения КПД.

Поставленная цель достигается путем применения в цикле теплового насоса в качестве рабочего тела жидкости, представляющей собой раствор с термодинамическими свойствами.

Теоретические основы предлагаемого преобразования тепла с помощью теплового насоса таковы. Известны химические реакции растворения данного вещества в другом с большим выделением или поглощением тепла, например серной кислоты в воде и др. В соответствии с первым законом термодинамики тепловой эффект такой химической реакции при постоянном давлении Q равен изменению внутренней энергии системы U и работы А, совершенной системой при изменении ее объема (расширение или сжатие) в результате химической реакции

Q U + A.

Если химическая реакция протекает при постоянном давлении без изменения объема, то работа А 0 и Q U.

Тепловой эффект химической реакции при постоянном объеме, численно равный изменению внутренней энергии системы, называется теплотой реакции. Он может быть как положительным, так и отрицательным (выделения или поглощения теплоты).

Процессы растворения, как правило, являются изобарными, и для них справедливо

Q U + p˙dv.

Причем изменение объема исходных и конечных продуктов очень незначительно (сотые доли общего объема), а совершаемая системой механическая работа чрезвычайно мала.

Предлагается осуществить физический процесс, обратный описанному термодинамическому процессу растворения. Главной отличительной особенностью такого физического процесса будет уменьшение энтропии системы, достигаемое путем совершения над системой механической работы, численно равной

p˙dv Q U,

то есть технически обеспечиваются такие условия физического воздействия на систему раствора, находящегося в состоянии термодинамического равновесия, чтобы механическими средствами разрушить это равновесие и создать предпосылки для протекания в системе обратных процессов. Их направление определяется в общем случае законом сохранения энергии, законом Гесса и принципом Ле Шателье.

Закон Гесса, являющийся прямым следствием первого начала термодинамики и лежащий в основе работы изобретения, формируется следующим образом. Тепловой эффект химической реакции зависит только от исходного и конечного состояний системы и не зависит от пути, по которому протекала реакция. Иными словами, если из данных исходных веществ можно разными способами получить необходимые конечные продукты, то независимо от путей по- лучения суммарный тепловой эффект будет одним и тем же.

В растворе константами равновесия системы являются: давление, температура, концентрация. В силу практической несжимаемости жидкостей, составляющих основу растворов, совершить необходимую механическую работу над системой раствора посредством изменения давления не представляется практически возможным или значение работы пренебрежимо мало.

Формулировка закона Гесса, однако, допускает использовать для решения проставленной задачи другие варианты механического воздействия на равновесную систему раствора с целью выведения ее из состояния термодинамического равновесия.

С этой целью в предлагаемом техническом решении в качестве константы равновесия, изменение которой обуславливается механическим путем взято не давление, а концентрация, а возмущающим механическим фактором, нарушающим равновесие, центробежная сила инерции.

Действительно любой раствор представляет собой систему, состоящую из двух и более компонентов с разными плотностями. Процесс образования раствора является промежуточным между химическим и механическим процессами. С химическими соединениям растворы роднит их однородность и значительные энергетические эффекты, сопровождающие процесс растворения. С другой стороны, состав растворов в некотором интервале концентрации, температур и давлений может меняться непрерывно. Благодаря отсутствию у них постоянства состава и из-за неприменимости к ним законов стехиометрии растворы близки к механическим смесям.

Раствор как механическая смесь компонентов, обладающих в общем случае различными плотностями, представляет собой физическую систему, открытую для разделяющего фактора центробежных сил инерции.

Таким образом, если двухкомпонентную систему раствора, обладающую энергетическим эффектом растворения и находящуюся в данный момент в условиях термодинамического равновесия, открыть для разделяющего фактора центробежных сил инерции, то в системе возникают условия, благоприятные для смещения константы равновесия в сторону исходных продуктов. При этом различие концентрации компонентов раствора в разных точках (областях) системы определяется как функция величины возмущающей силы центробежной силы инерции и времени приложения силы к системе. Условия термодинамического равновесия при этом нарушаются и система смещается в сторону уменьшения энтропии, что последовательно приводит к возникновению энергетического процесса, равного по величине и противоположного по знаку (направлению) тепловому эффекту растворения. Этот вывод подтверждается известным принципом термохимии принципом Ле Шателье (Карапетьянц М.Х. и Дракин С.И. Общая и неорганическая химия, 1981, с. 198).

Принцип Ле Шателье или принцип подвижного равновесия справедлив и для равновесных систем, не связанных с химическими превращениями (кипение, кристаллизация, растворение). Система переходит из одного состояния равновесия в другое, отвечающее новым условиям. Это связано с тем, что внешнее воздействие в разной степени изменяется скорость двух взаимно противоположных процессов.

При этом величина механической работы, совершаемой над системой, и величина теплового эффекта взаимосвязаны и определяются исходя из первого начала термодинамики

p˙dv Q U.

Тепловой эффект при этом (ввиду малости dv и изобарности процесса) почти целиком определяется через изменение внутренней энергии системы

Q ≈ U.

При этом система или выделяет тепло, или стремится отобрать его из окружающей среды. Если процесс растворения является экзотермическим, то обратный процесс идет с противоположным знаком, т.е. будет эндотермическим, и наоборот.

В термодинамике широко известны прямые и обратные циклы. Реальность существования обратных циклов теоретически доказана практически осуществлена в холодильных машинах и тепловых насосах. Независимое равноправное существование прямых и обратных циклов есть физическая реальность, отражающая важную сторону течения естественных процессов принцип единства и борьбы противоположностей. Классическая термодинамика, однако, исторически сложилась как инструмент познания принципов работы паровых машин, и в дальнейшем строилась в основном как наука о тепловых свойствах газов. Теплофизические свойства твердых и жидких тел всесторонне изучались в плане возможности использовать их как исходные продукты для целей перевода в газообразное состояние или же как топливо.

Возможности применения твердых и жидких веществ непосредственно в качестве рабочего тела тепловой машины без газовой фазы всерьез не рассматривалась из-за очень незначительных объемных и линейных коэффициентов расширения.

Предлагаемое техническое решение базируется на использовании теплофизических свойств жидкостей, конкретно растворов с термодинамическими эффектами растворения непосредственно в качестве рабочего тела тепловой машины. Подобно газам, участвующим в прямых и обратных циклах, жидкости, как физический объект, должны также характеризоваться способностью участвовать не только в прямых (растворение), но и обратных (разделение, сепарация) процессах. При этом не происходит никаких нарушений физических законов, так как уменьшение энтропии достигается непосредственно через совершение над системой раствора внешней механической работы, а не самопроизвольно. Система раствора испытывает механическое возмущение, вызванное действием поля центробежной силы, и работа этого поля суть главная причина, вызывающая уменьшение энтропии.

В современной технике широко используются сепарация жидких сред с использованием разделяющего действия поля центробежной силы. Процессы разделения жидких неоднородных систем распространены в химической и смежных с ней отраслях промышленности. Центробежным разделением или центрифугированием разделяют грубо и мелкодисперсные системы: эмульсии, суспензии, высокомолекулярные органические соединения в жидкой фазе и т.п. Существует закономерность: чем более грубодисперсная система, тем легче она подвергается разделению центрифугированием, и наоборот: чем ближе система к однородной, гомогенной тем склонность ее к центробежной сепарации заметно уменьшается. Эта закономерность объясняется тем, что макрообъектам гетерогенных систем присуща известная, хотя и небольшая масса, а уровень индивидуальной электронейтральности близок к нулю. Микрообъекты мелкодисперсных, сверхмелкодисперсных и, наконец, гомогенных однородных систем имеют чрезвычайно малую массу и размеры, сравнимые с размерами отдельных молекул, а электроповерхностные свойства их приобретают резко выраженный характер. Таким образом, необходимо подчеркнуть главное: различие, переход от гетерогенных дисперсных систем к гомогенным системам есть в плане электрокинетических свойств вещества переход от превалирующего влияния сил, связанных с гравитационным полем, к превалирующему влиянию сил электромагнитной природы, составляющих их основу межмолекулярных сил взаимодействия.

Этот вывод объясняет, почему различные вещества отлично реагируют в составе гомо- и гетерогенных систем под воздействием электрического тока, в том числе в реакциях соединения и разложения, а разделение гомогенных растворов в поле центробежной силы составляет в настоящее время практическую трудность.

Возвращаясь к ранее сказанному о растворах как о системах, содержащих в равной степени признаки химических соединений и механических смесей, т.е. объектов, открытых для разделяющего фактора поля центробежной силы, необходимо теперь уточнить следующее. В связи с неуничтожимостью массы молекул различных взаимно растворяющихся веществ любая система раствора теоретически всегда считается открытой для разделяющего фактора поля центробежной силы. Однако на молекулярном и ионном уровнях взаимодействие растворенного вещества и растворителя определяется в гораздо большей степени присутствием сил электромагнитного поля, которые в десятки и сотни раз больше на межмолекулярных расстояниях, чем гравитационные силы, и как бы блокируют последние. Таким образом, очевидно для того, чтобы разделить раствор на составляющие его исходные компоненты, необходимо совместно решить двойную задачу: резко ослабить объединяющее влияние сил электромагнитного поля и одновременно существенно усилить разделяющее воздействие фактора центробежных сил инерции.

Техническое решение этой проблемы дает устройство предлагаемого теплового насоса. Здесь центробежное разделение компонентов раствора в ультрацентрифуге совмещено, т.е. производится параллельно под непосредственным воздействием переменного электромагнитного поля строго заданных параметров. Величина напряженности подводимого к раствору поля достаточна для сообщения энергии активации сольватированному (гидратированному) комплексу ионов растворенного вещества и выполняет задачу резкого ослабления межмолекулярного электромагнитного взаимодействия, В условиях, когда эти взаимодействия малы, а ионы растворенного вещества и растворителя под воздействием приложенного внешнего электромагнитного поля удалены друг от друга, действия разделяющего фактора мощного поля центробежных сил инерции начинает изменять пространственную ориентацию и статистическую функцию распределения компонентов раствора вдоль вектора действия центробежной силы в соответствии с их исходными плотностями (молекулярными весами компонентов).

В отличие от постоянного, переменный характер подводимого к раствору внешнего электромагнитного поля, предотвращает нежелательную концентрацию вблизи электродов ионов одинаковой полярности, но разного атомного веса, принадлежащих различным компонентам раствора, и способных исказить пространственную картину распределения продуктов сепарации. Кроме этого, переменный характер поля сообщает молекулам и ионам раствора колебательные движения относительно друг друга и увеличивает статистическую вероятность их избирательного разделения вдоль вектора центробежного поля в соответствии с их массой, т. е. выполняет функции молекулярного вибросита. В этих целях направление силовых линий электромагнитного поля назначено под некоторым углом к плоскости действия вектора центробежной силы и составляет в разных областях системы раствора зоны геометрического смещения векторов от 0 до 90о. Частота подводимого поля является наиболее сложной физической характеристикой и определяется молекулярно-кинетическими свойствами участвующих в растворении веществ, их граничными концентрациями в разных областях системы раствора, величиной центробежного поля, конструктивными параметрами сепаратора, скоростью подвода и удаления ингредиентов, другими эксплуатационными факторами, и подбирается в границах оптимального диапазона опытно-расчетным путем. С учетом факторов времени релаксации ионной атмосферы и электрофоретического эффекта.

Энергия внешнего электромагнитного поля, затраченная на сообщение молекулам раствора энергии активации в процессе реакции разделения ингредиентов, не теряется, а возвращается в виде повышенной разности энтальпии реакции, так как образование исходных продуктов реакции из возбужденных молекул и ионов начальных продуктов затем сопровождается большим выделением энергии.

Протекающий в сепараторной суперцентрифуге процесс разделения термодинамического раствора сопровождается согласно принципу Ле Шателье и закону Гесса тепловым эффектом, обратным по знаку растворения. Адиабатическое, т.е. без теплообмена со средой, разделение смещает константу равновесия реакции сепарации в сторону начальных продуктов, замедляет таким образом ее скорость, снижая эффективность цикла в целом. Наиболее выгодным представляется цикл с активным теплообменом, сопровождающим процесс сепарации по времени и пространству, т.е. цикл, близкий по своим параметрам к изотермическому.

После сепарации и совершения теплообмена со средой два потока разделенных компонентов направляются в смеситель, интенсивно перемешиваются, растворяются и вновь совершают теплообмен со средой, но уже со знаком прямой реакции.

Циркуляция термического раствора происходит непрерывно по замкнутому контуру, а потоки среды (теплоносителя), подводимые к сепаратору и смесителю, пространственно разделены, имеют независимые источники движения и имеют одинаковую или разную физическую природу.

Приводится изложение всех существенных признаков, характеризующих новизну и полезность предложенного теплового насоса.

В отличие от известных тепловых насосов, использующих цикл "расширение" ("сжатие") газообразного рабочего тела, предложен рабочий термодинамический цикл с жидким рабочим телом, представляющим собой химический раствор, с экзотермическими свойствами при растворении.

Замкнутая схема циркуляции рабочего тела содержит соединенные гидравлическими магистралями питательный насос, теплообменники, смеситель раствора и центробежный сепаратор раствора, оборудованный устройством для электромагнитной активации рабочего тела. Кроме этого, тепловой насос состоит из приводного двигателя, приборов контроля и управления, устройств, организующих движение теплоносителя окружающей среды (воздух, вода) и циркуляцию высокотемпературного коммерческого теплоносителя.

В целях интенсификации процесса теплопередачи и упрощения конструкции смеситель раствора и центробежный сепаратор раствора снабжены элементами, развивающими поверхность теплообмена, и являются мобильными теплообменниками с общим механическим вращательным приводом.

Центробежный сепаратор раствора представляет собой высокооборотистую разделительную суперцентрифугу трубчатого типа с непрерывным потоком разделяемого рабочего тела, активированного действием переменного электромагнитного поля, имеющую вертикальную ось вращения и внутренние сквозные полости для обеспечения теплообмена.

Устройство для электромагнитной активации рабочего тела содержит размещенные внутри суперцентрифуги две композиции разноименных электродов, задающих направленность силовым линиям активирующего электромагнитного поля в плоскость, не совпадающую с плоскостью действия вектора центробежного поля, а подвод напряжения к электродам от питающей сети обеспечен двумя подвижными скользящими контактами, подключенными проводниками к блоку преобразователя частоты с автоматической настройкой режима.

Смеситель-теплообменник выполнен с развитой внешней поверхностью теплообмена и образует замкнутый объем, внутри которого смонтирован ротор с фигурными лопатками, а подвод исходных и отвод конечных продуктов реакции растворения производится с противоположных сторон смесителя-теплообменника вдоль оси ротора, кинематически связанной с валом приводного двигателя.

Движение газообразных продуктов теплоносителя окружающей среды и высокотемпературного теплоносителя вдоль поверхностей теплообмена сепаратора и смесителя обеспечено двумя центробежными турбинами, смонтированными соосно на каждом из двух теплообменных аппаратов и имеющими самостоятельный кинематический привод от двигателя.

Гидравлическая схема замкнутой циркуляции рабочего тела включает сепаратор и смеситель, соединенные между собой тремя магистралями, причем напорная линия подвода раствора к сепаратору от смесителя содержит одну магистраль с размещенными на ней предохранительным клапаном и питательным шестеренчатым насосом, снабженным байпасной линией с регулировочным вентилем, а линия отвода продуктов разделения от сепаратора к смесителю содержит две магистрали, каждая из которых снабжена регулировочным вентилем, и транспортирует отдельные продукты сепарации.

Оба теплообменных аппарата: центробежный сепаратор и смеситель конструктивно размещены вдоль одной геометрической оси с пространственным интервалом, в котором смонтирована кинематическая шестеренчатая схема привода вращения центробежного сепаратора, ротора смесителя, обеих центробежных турбин фазовой фазы теплоносителя и шестеренчатого питательного насоса жидкого рабочего тела от общего приводного двигателя, причем каждый вращающийся агрегат имеет самостоятельное независимое передаточное отношение, а вращение центробежного сепаратора с высокими оборотами обеспечено последовательной работой планетарной передачи и циклоредуктора.

Все элементы и агрегаты теплового насоса, контактирующие с жидким рабочим телом, выполнены из химически реакционностойких материалов.

Центробежный сепаратор обтекается потоком воздуха из окружающей среды, смеситель-теплообменник включен в схему циркуляции высокотемпературного коммерческого теплоносителя (водород, воздух), а гидравлическая линия содержит два промежуточных теплообменника: один по схеме "жидкость-жидкость", расположенный на линии подвода продуктов от смесителя к сепаратору, а другой по схеме "жидкость-газ" на линии отвода продуктов разделения от сепаратора, установленный на входе газового потока в сепаратор и конструктивно объединенный с направляющим аппаратом.

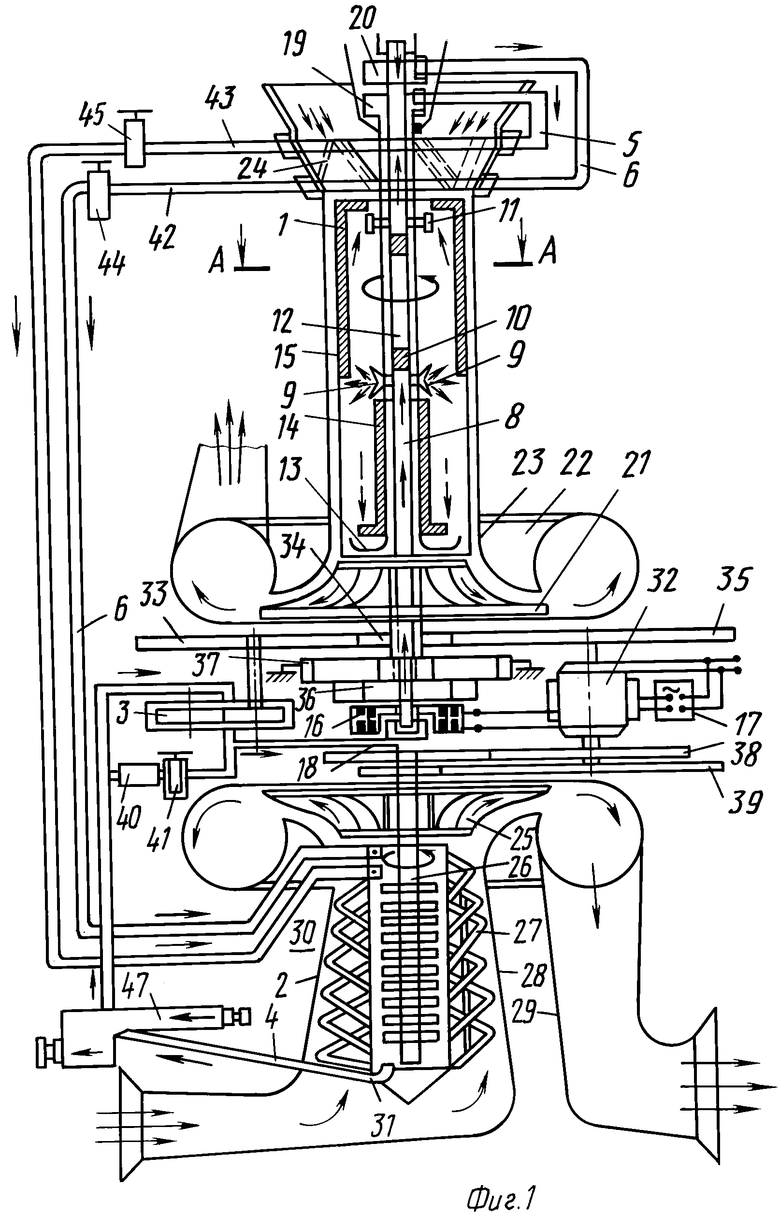

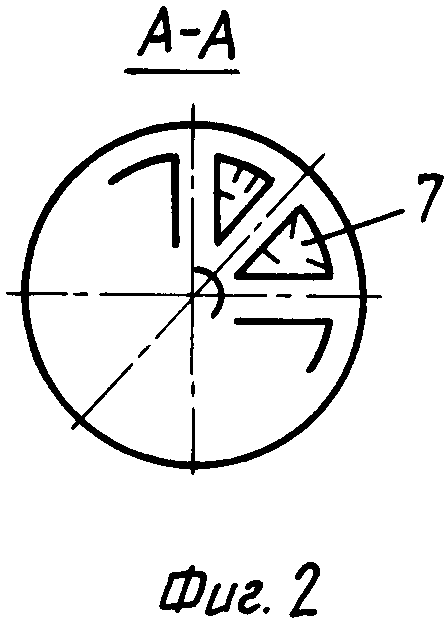

На фиг.1 изображена принципиальная схема предлагаемой установки; на фиг. 2 сечение А-А на фиг.1.

Теплонасосная установка содержит сепаратор-теплообменник 1, смеситель-теплообменник 2, питательный шестеренчатый насос 3, связывающие их напорную линию 4 раствора и линию разделенных компонентов раствора, состоящую из двух магистралей: легкой 5 и тяжелой 6 фракций. Рабочее тело насоса, представляющее собой химический раствор с энергетическим эффектом растворения, заполняет внутренние объемы теплообменных агрегатов и магистралей, образуя замкнутый контур циркуляции.

Для обеспечения максимального теплообмена служит конструктивное объединение сепаратора с теплообменником 1 и смесителя с теплообменником 2 в одних агрегатах. Сепаратор является центробежным аппаратом, выполненным по схеме суперцентрифуги трубчатого типа с непрерывным потоком разделяемых продуктов.

Корпус суперцентрифуги имеет вид крыльчатки лопастного колеса, каждая лопасть которого выполнена пустотелой и соединяет узкие периферийный и центральный кольцевые объемы (см.фиг.2). Замкнутые секторные пространства между соседними лопастями имеют сквозную протяженность вдоль вертикальной оси центрифуги и служат для организации движения газообразного теплоносителя. Внутренние стенки лопастей служат для вовлечения рабочего тела в круговое движение. На наружных стенках лопастей в осевом направлении выполнены элементы, развивающие поверхность теплообмена (ленточные пластины 7). Вращательное движение суперцентрифуге сообщается через ось, содержащую осевой канал 8 подвода рабочего тела. В центральной части оси установлены четыре форсунки 9, сообщающие канал 8 с внутренним объемом центрифуги, а средняя часть канала выше форсунок заглушена промежуточной заглушкой 10. Стенки канала термоизолированы. В верхней части суперцентрифуги смонтированы четыре заборные трубки 11, соединяющиеся выше заглушки 10 с каналом 8. Заборные трубки 11 предназначены для удаления легкой фазы рабочего тела из центральной области суперцентрифуги в ее верхней зоне.

Для отвода тяжелой фазы раствора из нижней зоны периферийных областей суперцентрифуги ее ось конгруэнтно заключена в цилиндрический соосный канал 12, герметически изолированный от трубок 11, форсунок 9, внутреннего осевого канала 8 и имеющий диаметр, несколько больший, чем внешний диаметр оси. В нижней части суперцентрифуги соосный канал 12 тяжелой фазы снабжен коническим экраном 13, организующим движение тяжелой фазы раствора от периферии к оси в узком кольцевом зазоре. На внешних поверхностях канала 12 и экрана 13 смонтирован нижний электрод 14, представляющий собой удлиненную цилиндрическую трубку с расходящимися лучами внизу (по количеству лопастей). На периферии центрифуги в ее верхней части смонтирован электрод 15. Электроды 14 и 15 собраны из отдельных элементов подключены к двум изолированным проводникам, выведенным через осевое отверстие (канал 8) к двум скользящим подвижным контактам коллекторного устройства 16. Устройство 16 находится за пределами корпуса суперцентрифуги внизу на ее оси и связано проводниками с блоком преобразователя 17 частоты. В сечении верхний и нижний электроды 15 и 14 имеют Г-образную форму и организуют направленность силовых линий электромагнитного поля в плоскость, не совпадающую с плоскостью действия вектора центробежного поля.

Подвод раствора обеспечивается с нижнего торца оси суперцентрифуги по осевому каналу 8 через нижнее уплотнительное приспособление 18. Отвод разделенных компонентов легкой и тяжелой фаз производится с верхнего участка оси суперцентрифуги посредством среднего 19 и верхнего 20 уплотнительных приспособлений. В целях максимальной теплопередачи от стенок суперцентрифуги к газообразному теплоносителю непосредственно к нижней плоскости суперцентрифуги с зазором примыкает центробежная газовая турбина 21, размещенная соосно с суперцентрифугой, Улитка 22 турбины в центральной части переходит в цилиндрический кожух 23 сепаратора, который оканчивается вверху коническим раструбом. Непосредственно перед входом газового потока в сепаратор-теплообменник установлен направляющий аппарат 24, состоящий из двух симметричных относительно вертикальной плоскости половин, выполненный по стандартным конструктивным параметрам и содержащий в каркасе и лопатках внутренние полости и каналы для движения компонентов раствора. Направляющий аппарат 24 задает направление газовому потоку и выполняет функции теплообменника на входе газообразного теплоносителя в сепаратор.

Второй важнейший агрегат теплового насоса смеситель-теплообменник 2 выполнен так же, как и сепаратор 1 в блоке с центробежной турбиной 25, смонтированной соосно. Смеситель-теплообменник решает задачу обеспечения перемешивания компонентов легкой и тяжелой фаз раствора в условиях интенсивного теплообмена с газообразным теплоносителем. Смеситель представляет собой пустотелый цилиндр с размещенным внутри ротором 26, несущим фигурные лопатки, смещенные одна относительно другой на определенный угол и закрученные в противоположные стороны. В боковую поверхность смесителя по всему периметру вмонтированы элементы, развивающие поверхность теплообмена, представляющие собой полые изогнутые трубки 27, несущие оребрение и соединяющиеся обоими концами с полостью смесителя. Улитка турбины 25 в центральной части соединяется с коническим раструбом 28, организующим движение газообразного теплоносителя вдоль смесителя. На периферии улитки к ней примыкает выпускной патрубок 29. В верхней части цилиндрической поверхности смесителя смонтированы две форсунки 30 магистралей легкой и тяжелой фаз раствора, в нижней расположено заборное устройство 31 напорной магистрали раствора.

Механическая схема теплового насоса, обеспечивающая вращение двух центробежных турбин 21 и 25, сепаратора-теплообменника 1, ротора смесителя-теплообменника 26 и непрерывную циркуляцию жидкого рабочего тела, включает приводной двигатель 32 электрического или механического исполнения, связанный кинематически шестеренчатыми передачами со всеми вращающимися потребителями.

Оба теплообменных агрегата: сепаратор 1 и смеситель 2 размещены вдоль одной геометрической оси с пространственным интервалом, в котором конструктивно расположены зубчатые передачи вращения, приводной двигатель 32, питательный насос 3 и другие элементы. Смеситель 2 и сепаратор в блоке с турбинами 21 и 25 расположены друг относительно друга зеркально симметрично с раструбами, направленными в разные стороны, и зубчатыми приводами, обращенными внутрь. Съем мощности производится с обеих противоположных сторон вала приводного двигателя 32, ось вращения которого параллельна оси вращения элементов теплообменных аппаратов. С верхнего участка вала двигателя производится съем мощности для вращения сепаратора 1, турбины сепаратора и питательного насоса 3. Вал турбины сепаратора снабжен шестерней 34, составляющей повышающую зубчатую передачу с ведущей шестерней 35 верхнего участка вала двигателя. К шестерне 34 вала турбины подключена шестерня 33 привода питательного насоса 30, составляющие понижающую передачу. Ось, сообщающая вращение сепаратору, размещена внутри вала турбины 21 соосно и получает ускоренное вращение от элементов циклоредуктора 36, который, в свою очередь, связан с солнечной шестерней планетарного механизма 37, эпицикл которого заторможен, а водило связано с валом турбины 21. Обороты сепаратора находятся в интервале 20-40 тыс.оборотов в 1 мин, благодаря тройному (циклоредуктор, планетарный механизм, зубчатая пара) повышению оборотов двигателя. Нижний участок вала двигателя снабжен двумя шестернями разного диаметра, связанными соответственно с валом ротора смесителя шестерней 38 (понижающая передача) и шестерней 39 привода вала турбины 25. Сам приводной двигатель электрический, с внешним источником питания.

Гидравлическая схема замкнутой циркуляции рабочего тела включает сепаратор 1, смеситель 2, соединенные между собой тремя магистралями, причем напорная линия подвода раствора от смесителя 2 к сепаратору 1 содержит одну магистраль с размещенным на ней предохранительным клапаном 40 и питательным шестеренчатым насосом 3, снабженным байпасной линией с регулировочным вентилем 41. Линия отвода продуктов разделения от сепаратора к смесителю содержит две магистрали легкой 42 и тяжелой 43 фазы раствора, причем каждая магистраль снабжена регулировочным вентилем 44(45). Направляющий аппарат 24 последовательно включен в магистрали легкой и тяжелой фаз как конструктивно объединенный теплообменник.

Все элементы и агрегаты, контактирующие с жидким рабочим телом, выполнены из химически реакционностойких материалов.

Дополнительно для полной утилизации тепла, в гидравлическую схему теплового насоса на напорной линии раствора между смесителем 2 и питательным шестеренчатым насосом 3 включен теплообменник 46, работающий по схеме "жидкость-жидкость". Конструктивное исполнение типовое. Магистраль раствора получает развитие поверхности внутри теплообменника 46, ток жидкости, циркулирующий между элементами поверхности, обеспечен посторонним источником.

Схема организации потоков газовой фазы в тепловом насосе такова. Направляющий аппарат 24, сепаратор-теплообменник 1, турбина 21 работают в среде воздуха окружающей атмосферы или в среде промежуточного газообразного теплоносителя с высокой теплоемкостью (водяной пар, водород и пр.) в зависимости от назначения. Смеситель-теплообменник работает в среде коммерческого газообразного теплоносителя (воздух, пар, водород, другие оригинальные газообразные продукты или смеси продуктов). Главное условие применения высокая теплоемкость, дешевизна, малая агрессивность. Организация потока коммерческого теплоносителя может быть замкнутой (теплофикация) или разомкнутой (подогрев продуктов реакции горения, синтеза и пр.). Смеситель-теплообменник может функционировать как в газообразной, так и в жидкой среде коммерческого теплоносителя при незначительных конструктивных изменениях (скорость турбины 25 ниже). В качестве рабочего тела использован раствор с экзотермическими свойствами при растворении. Учитывая широкий диапазон возможных применений в установках стационарного и транспортного назначений, разных климатических условиях и модулях различной агрегатной мощности следует рекомендовать следующие композиции двухкомпонентных растворов:

Вода Серная кислота

Вода Иодистая кислота

Вода Азотная кислота

Вода Соляная кислота

Вода Алюмоаммониевые квасцы

Вода Алюминий бромид

Вода Сульфат железа и другие.

Работа предлагаемого теплового насоса в плане физико-химических и термодинамических особенностей подробно изложена ранее. Процесс теплообмена с окружающей средой обеспечивается синхронным действием механической, гидравлической, аэродинамической и электрическими частями устройства. Включение приводного двигателя 32 обуславливает начало вращения центробежных турбин 21 и 25, сепаратора 1 (ультрацентрифуги), смесителя 2 и питательного насоса 3, одновременно блок преобразователя частоты генерирует переменное электромагнитное поле заданных параметров. Под воздействием поля и центробежного фактора раствор, поданный в сепаратор питательным насосом 3, разделяется на две фазы: легкую и тяжелую. Легкая концентрируется в верхней части центрифуги вблизи оси, тяжелая отбрасывается на периферию и оседает вниз. Процесс разделения сопровождается энергетическим эффектом и теплообменом через стенки сепаратора.

Объемные доли фаз регулируются вентилями 44 и 45, расход жидкого рабочего тела в целом регулируется вентилем 41. В смесителе 2 легкая и тяжелая фазы раствора перемешиваются с энергетическим эффектом прямой реакции (растворение), процесс также сопровождается интенсивным теплообменом. В нижней части смесителя раствор приобретает равновесную концентрацию и закачивается снова через питательный насос в сепаратор 1.

Для полного обеспечения теплообмена служат включенные в гидравлическую схему теплообменник 46 и направляющий аппарат-теплообменник 24. Назначение их ясно из схемы.

Предложенная установка принципиально не отличается от известных, работающих по принципу "сжатие-расширение" и реализует принцип "растворение-разделение", также сопровождающийся объемными изменениями, содержит устройства для сообщения движения рабочим средам и аппаратам, которые снижают ее КПД, так же, как и его аналогов. Однако доля механической энергии, затраченной на утилизацию тепла из окружающей среды, меньше, чем в цикле с газообразным рабочим телом, и эта доля пропорциональна тому объемному изменению, которое претерпевает жидкое рабочее тело в цикле насоса. Энергия активации, затраченная в ходе процесса сепарации, затем возвращается в виде тепла и не теряется.

Предложенная установка может иметь самые широкие применения в энергетике и теплофикации в тех областях, где требуется умеренная температура процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "БОЖИЙ ДАР" | 1986 |

|

RU2067268C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-3" | 1990 |

|

RU2047824C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-2" | 1990 |

|

RU2047825C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-4" | 1990 |

|

RU2047823C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-1" | 1990 |

|

RU2061934C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ДИСПЕРСНЫХ СИСТЕМ | 1990 |

|

RU2046028C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕОДНОРОДНЫХ ЖИДКИХ СИСТЕМ | 1989 |

|

RU2016664C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗА К ТРАНСПОРТУ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2091431C1 |

| Система транспорта газообразных продуктов | 1987 |

|

SU1807295A1 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

Использование: в теплотехнике, преимущественно в отоплении и энергетическом обеспечении теплоемких технологических производств. Сущность изобретения: в тепловом насосе использовано рабочее тело, представляющее собой химический раствор с экзотермическим эффектом растворения. Устройство разделения центробежный сепаратор представляет собой высокооборотную центрифугу, снабженную устройством для электромагнитной активации рабочего тела. 9 з. п. ф-лы, 2 ил.

| Хайнрих Г | |||

| и др | |||

| Теплонасосные установки для отопления и горячего водоснабжения | |||

| М.: Стройиздат, 1985, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1995-11-10—Публикация

1986-10-04—Подача