Изобретение относится к теплотехнике и может быть использовано во всех отраслях народного хозяйства, где необходимо получение значительного количества тепловой энергии при оптимальных затратах на ее производство. Преимущественная область использования изобретения отопление и энергетическое обеспечение теплоемких технологических производств.

Известной формой централизованного теплоснабжения является теплофикация, при которой тепловая энергия получается от котельных большой мощности, которые сооружают для обеспечения теплом крупного комплекса здания, районов города или промышленных теплоемких технологий.

Прототипом предлагаемого технического решения является тепловой насос. Тепловым насосом является машина, в которой осуществляется обратный цикл и которая поглощает теплоту из окружающей среды для того, чтобы передать ее телу с более высокой температурой. Тепловой насос содержит замкнутый контур по рабочему телу, включающий устройство, обеспечивающее циркуляцию рабочего тела, теплообменники, устройства, обеспечивающее циркуляцию в контурах низкотемпературного теплоносителя из окружающей среды и высокотемпературного теплоносителя, приводной двигатель и приборы контроля и управления.

Теплота, отнятая у окружающей среды, повышает общий КПД теплотехнической установки, суммируется с теплотой, полученной от преобразования электроэнергии. Использование тепловых насосов в целях теплоснабжения является перспективным направлением в теплотехнике. Однако КПД этих установок еще недостаточно высок и нуждается в повышении.

Целью изобретения является расширение перспектив применения тепловых насосов в теплоснабжении и энергетике путем повышения их КПД.

Поставленная цель достигается путем применения в цикле теплового насоса в качестве рабочего тела жидкости, представляющей собой раствор с термодинамическими свойствами.

Теоретические основы предлагаемого преобразования тепла с помощью теплового насоса таковы. Известны химические реакции растворения данного вещества в другом с большим выделением или поглощением тепла например, серной кислоты в воде и др. В соответствии с первым законом термодинамики тепловой эффект такой химической реакции при постоянном давлении равен изменению внутренней энергии системы U и работы А, совершенной системой при изменении ее объема (расширение или сжатие) в результате химической реакции

Q U + A.

Если химическая реакция протекает при постоянном давлении без изменения объема, то работа А О и Q U.

Тепловой эффект химической реакции, при постоянном объеме численно равный изменению внутренней энергии системы, называется теплотой реакции. Он может быть как положительным, так и отрицательным (выделения или поглощения теплоты).

Процессы растворения, как правил, являются изобарными и для них справедливо

Q U + pdv.

Причем изменение объема исходных и конечных продуктов очень незначительно (сотые доли общего объема), а совершаемая системой механическая работа чрезвычайно мала.

Предлагается осуществить физический процесс, обратный описанному термодинамическому процессу растворения. Главной отличительной особенностью такого физического процесса уменьшение энтропии системы, достигаемое путем совершения над системой механической работы, численно равной

A pdv,

т. е. технически обеспечиваются такие условия физического воздействия на систему раствора, находящегося в состоянии термодинамического равновесия, которые механическими средствами разрушают это равновесие и создают предпосылки для протекания в системе обратных процессов. Их направление определяется в общем случае законом сохранения энергии, законом Гесса и принципом Ле Шателье.

Закон Гесса является прямым следствием первого начала термодинамики и лежащий в основе работы изобретения формируется следующим образом. Тепловой эффект химической реакции зависит только от исходного и конечного состояния системы и не зависит от пути, по которому протекает реакция. Иными словами, если из данных исходных веществ можно разными способами получить необходимые конечные продукты, то независимо от путей получения суммарный тепловой эффект будет одним и тем же.

В растворе константами равновесия системы является: давление, температура, концентрация. В силу практической несжимаемости жидкостей, составляющих основу растворов, совершить необходимую механическую работу над системой раствора посредством изменения давления не представляется практически возможным; или значение работы пренебрежимо мало.

Формулировка закона Гесса, однако, допускает использовать для решения поставленной задачи другие варианты механического воздействия на равновесную систему раствора с целью выведения ее из состояния термодинамического равновесия.

С этой целью в предлагаемом техническом решении в качестве константы равновесия, изменение которой обуславливается механическим путем взято не давление, а концентрация, а возмущающим механическим фактором, нарушающим равновесие центробежная сила инерции.

Действительно, любой раствор представляет собой систему, состоящую из двух и более компонентов с разными плотностями. Процесс образования раствора является промежуточным между химическим и механическим процессами. С химическими соединениями растворы роднит их однородность и значительные энергетические эффекты, сопровождающие процесс растворения. С другой стороны, состав растворов в некотором интервале концентрации, температур и давлений может меняться непрерывно. Благодаря отсутствию у них постоянства состава и из-за неприменимости к ним законов стехиометрии растворы близки к механическим смесям.

Раствор как механическая смесь компонентов, обладающих в общем случае различными плотностями, представляет собой физическую систему, открытую для разделяющего фактора центробежной силы инерции.

Таким образом, если двухкомпонентную систему раствора, обладающую энергетическим эффектом растворения и находящуюся в данный момент в условиях термодинамического равновесия, открыть для разделяющего фактора центробежных сил инерции, то в системе возникают условия, благоприятные для смещения константа равновесия в сторону исходных продуктов. При этом различие концентрации компонентов раствора в разных точках (областях) системы определяется как функция величины возмущающей силы центробежной силы инерции и времени приложения силы к системе. Условия термодинамического равновесия при этом нарушены и система смещается в сторону уменьшения энтропии, что последовательно приводит к возникновению энергетического процесса, равного по величине и противоположного по знаку (направлению) тепловому эффекту растворения.

Этот вывод подтверждается известным принципом термодинамики принципом Ле Шателье. Карапетьянц М.Х. и Дракин С.И. Общая и неорганическая химия, 1981, с.198.

Принцип Ле Шателье или принцип подвижного равновесия справедлив и для равновесных систем, не связанных с химическими превращениями (кипение, кристаллизация, растворение). Система переходит из одного состояния равновесия в другое, отвечающее новым условиям. Это связано с тем, что внешнее воздействие в разной степени изменяет скорость двух взаимно противоположных процессов. При этом величина механической работы, совершаемой над системой, и величина теплового эффекта взаимосвязаны и определяются исходя из первого начала термодинамики:

pdv Q U.

Тепловой эффект при этом (ввиду малости dv и изобарности процесса) почти целиком определится через изменение внутренней энергии системы Q U.

При этом система или выделяет тепло, или стремится отобрать его из окружающей среды. Если процесс растворения является экзотермическим, то обратный процесс идет с противоположным знаком, т.е. будет эндотермическим и наоборот.

В термодинамике широко известны прямые и обратные циклы. Реальность существования обратных циклов теоретически доказана, практически осуществлена в холодильных машинах и тепловых насосах. Независимое равноправное существование прямых и обратных циклов есть физическая реальность, отражающая важную сторону течения естественных процессов принцип единства и борьбы противоположностей.

Классическая термодинамика, однако, исторически сложилась как инструмент познания принципов работы паровых машин, и в дальнейшем строилась в основном как наука о тепловых свойствах газов. Теплофизические свойства твердых и жидких тел всесторонне изучались в плане возможности использования их как исходные продукты для перевода в газообразное состояние или же как топливо.

Возможности применения твердых и жидких веществ непосредственно в качестве рабочего тела тепловой машины без газовой фазы всерьез не рассматривалось из-за очень незначительных объемных и линейных коэффициентов расширения.

Предлагаемое техническое решение базируется на использовании теплофизических свойств жидкостей, конкретно растворов с термодинамическими эффектами растворения непосредственно в качестве рабочего тела тепловой машины. Подобно газам, участвующим в прямых и обратных циклах, жидкости, как физический объект, должны также характеризоваться способностью участвовать не только в прямых (растворение), но и обратных (разделение, сепарация) процессах. При этом не происходит никаких нарушений физических законов, так как уменьшение энтропии достигается непосредственно через совершение над системой раствора внешней механической работы, а не самопроизвольно. Система раствора испытывает механическое возмущение, вызванное действием поля центробежной силы, и работа этого поля суть главная причина, вызывающая уменьшение энтропии.

В современной технике широко используются сепарация жидких сред с использованием разделяющего действия поля центробежной силы. Процессы разделения жидких неоднородных систем распространены в химической и смежных с ней отраслях промышленности. Центробежным разделением или центрифугированием разделяют грубо и мелкодисперсные системы: эмульсии, суспензии, высокомолекулярные органические соединения в жидкой фазе и т.п. Существует закономерность: чем более грубодисперсна система, тем легче она подвергается разделению центрифугированием, и наоборот: чем ближе система к однородной, гомогенной тем склонность ее к центробежной сепарации заметно уменьшается. Эта закономерность объясняется тем, что макрообъектам гетерогенных систем присуща известная, хоть и небольшая масса, а уровень индивидуальной электронейтральности близок к нулю. Микрообъекты мелкодисперсных, сверхмелкодисперсных и, наконец, гомогенных однородных систем имеют чрезвычайную малую массу и размеры, сравнимые с размерами отдельных молекул, а электроповерхностные свойства их приобретают резко выраженный характер. Таким образом, необходимо подчеркнуть главное: различные, переход от гетерогенных дисперсных систем к гомогенным системам есть в плане электрокинетических свойств веществам переход от превалирующего влияния сил, связанных с гравитационным полем, к превалирующему влиянию сил электроповерхностной природы, составляющих основу мелкомолекулярных сил взаимодействия.

Этот вывод объясняет, почему различные вещества отлично реагируют в составе гомо- и гетерогенных систем под воздействием электрического тока, других физических факторов, в том числе в реакциях соединения и разложения, а разделение гомогенных растворов в поле центробежной силы составляет в настоящее время практическую трудность.

Техническое решение этой проблемы дает устройство предлагаемого теплового насоса. Здесь центробежное разделение компонентов раствора в ультрацентрифуге совмещено, т.е. производится параллельно под непосредственным воздействием ультразвукового фактора строго заданных параметров. Величина мощности подводимого к раствору фактора достаточна для сообщения энергии активации сольватированному (гидротированному) комплексу ионов растворенного вещества и выполняет задачу резкого ослабления межмолекулярного (электроповерхностного) действия. В условиях, когда эти взаимодействия малы, а ионы растворенного вещества и растворителя под воздействием приложенного внешнего ультразвукового фактора удалены друг от друга, действие разделяющего фактора мощного поля центробежных сил инерции начинает изменять пространственную ориентацию и статическую функцию распределения компонентов раствора вдоль вектора действия центробежной силы в соответствии с их исходными плотностями (молекулярными весами компонентов).

Частота подводимого фактора является наиболее сложной физической характеристикой и определяется молекулярно-кинетическими свойствами участвующих в растворении веществ, их граничными концентрациями в разных областях системы раствора, величиной центробежного поля, конструктивными параметрами сепаратора, скоростью подвода и удаления ингредиентов, другими эксплуатационными факторами, и подбирается в границах оптимального диапазона опытно-расчетным путем с учетом фактора времени релаксации ионной атмосферы и электрофоретического эффекта.

Энергия внешнего ультразвукового фактора, затраченная на сообщение молекулам раствора энергии активации в процессе реакции разделения ингредиентов, не теряется, а возвращается в виде повышенной разности энтальпии реакции, так как образование исходных продуктов реакции из возбужденных молекул и ионов начальных продуктов затем сопровождается большим выделением энергии.

Протекающий в сепараторе-суперцентрифуге процесс разделения термодинамического раствора сопровождается согласно принципу Ле Шателье и закону Гесса тепловым эффектом обратным по знаку, эффекту растворения. Адиабатическое, т. е. без теплообмена со средой разделения, смещает константу равновесия реакции сепарации в сторону начальных продуктов, замедляет таким образом ее скорость, снижая эффективность цикла в целом. Наиболее выгодным представляется цикл с активным теплообменом, сопровождающим процесс сепарации по времени и пространству, т.е. цикл, близкий по своим параметрам к изотермическому.

После сепарации и совершения теплообмена со средой два потока разделенных компонентов направляются в смеситель, интенсивно перемешиваются, растворяются и вновь совершают теплообмен со средой, но уже со знаком прямой реакции.

Циркуляция термического раствора происходит непрерывно по замкнутому контуру, а потоки среды (теплоносителя), подводимые к сепаратору и смесителю, пространственно разделены, имеют независимые источники движения и имеют одинаковую или разную физическую природу.

В целях более детального освещения сути современного представления о природе воздействия ультразвукового фактора на течение химических процессов приводится расширенный экспериментально-теоретический массив информации самых последних лет.

Химия, кроме веществ и их взаимодействий, изучает и взаимодействия энергии и вещества. Как правило, источники энергии ограничивают возможность воздействия исследователей на реакционную способность веществ. Взаимодействие электротоком (света) с веществом протекает за короткие промежутки времени и характеризуется высокой энергией, тогда как тепловые взаимодействия протекают за большие времена и при меньших энергиях. Взаимодействие звука с веществом делает доступными для изучения химиками таких диапазонов энергий и временных шкал, которые недопустимы в других случаях. Химики обычно вызывают реакцию не путем приложения механического давления, а посредством генерирования интенсивных звуковых волн в жидкости. Такие волны создают чередующиеся области сжатия (уплотнения) и разрежения, в которых могут образовываться пузырьки диаметром порядка 100 мкм. Пузырьки резко схлопываются (менее чем за 1 мкс), так что содержащийся в них газ нагревается до 5500оС величина, близкая к температуре поверхности Солнца.

Впервые необычное действие интенсивных звуковых волн при распространении в жидкости область явлений, относящихся к ультразвуковой химии (звукохимии), обнаружил в 1927 г. А.Лумис. Активизация звукохимических исследований началась в 80-х годах вскоре после создания недорогих и надежных источников ультразвуковых колебаний высокой интенсивности (с частотой более 16 кГц, что выше уровня слухового восприятия человека). Сегодня ультразвук применяют в медицинской практике, в промышленности для сварки пластмассовых деталей и очистки материалов и даже в быту в устройствах сигнализации (предупреждающей об ограблении) и т.д. Эти применения, однако, не связаны с химическим действием ультразвука, который может, например, повысить реакционную способность металлического порошка более чем в 105раз. Он может вызвать столь быстрое относительное движение металлических частиц, что они будут расплавляться при столкновении. Ультразвук может создавать микроскопические "очаги пламени" в холодной жидкости.

Эти химические эффекты ультразвука обусловлены физическими процессами, благодаря которым в жидкости возникают, растут и схлопываются газовые и паровые пузырьки. Ультразвуковые волны, как и все звуковые волны, включают циклы сжатия и разрежения. Во время циклов сжатия возникают локальные повышения давления в жидкости, что приводит к сближению ее молекул друг с другом во время циклов разрежения возникают локальные понижения давления, в результате чего молекулы отдаляются друг от друга.

Во время циклов разрежения звуковая волна достаточной интенсивности может генерировать образование пузырьков. Частицы жидкости удерживаются вместе силами притяжения, которые определяют ее прочность на разрыв. Для того чтобы образовался пузырек, величина, на которую уменьшается локальное давление в цикле разрежения, должна превысить прочность жидкости на разрыв.

Необходимая величина падения давления зависит от типа жидкости и ее частоты. Прочность на разрыв абсолютно чистой жидкости настолько велика, что имеющиеся ультразвуковые источники не могут создавать падения давления, достаточного для образования пузырьков. Для абсолютно чистой воды, например, потребовалось бы падение давления больше чем на 1000 атм, в то время как самые мощные ультразвуковые генераторы создают давление примерно до 5, атм. Однако прочность жидкостей на разрыв уменьшается за счет газа, "захватываемого" трещинами на микроскопических твердых частицах, присутствующих в жидкости. Этот эффект аналогичен снижению прочности, обусловленному трещинами в твердых материалах. В области пониженного давления захваченный газ начинает выходит из трещин, образуя маленький пузырек, переходящий в раствор. В большинстве случаев жидкости бывают достаточно сильно загрязнены пылью и другими твердыми примесями. В водопроводной воде, например, пузырьки образуются при падении давления всего на несколько атмосфер.

Пузырек в жидкости нестабилен, если он велик, то всплывает на поверхность и лопается; если он мал, то сдавливается жидкостью и исчезает. Однако при взаимодействии с ультразвуковой волной пузырек непрерывно поглощает энергию в течение чередующихся циклов сжатия и разрежения. Это взаимодействие приводит к росту и сжатию пузырьков, нарушая динамическое равновесие между паром внутри их и жидкостью снаружи. В одних случаях ультразвуковые волны поддерживают существование пузырька, вызывая лишь колебания его размера. В других случаях средний размер пузырьков увеличивается.

Рост пузырька определяется интенсивностью ультразвука. Ультразвук высокой интенсивности может привести к столь быстрому расширению пузырька в цикле разрежения, что он уже не сжимается в цикле сжатия. Следовательно, в таком процессе пузырьки могут быстро вырасти за один период ультразвуковой волны.

В случае ультразвука низкой интенсивности размер пузырька колеблется в фазе с давлением в течение циклов разрежения и сжатия. Поверхность такого пузырька во время цикла разрежения несколько увеличивается по сравнению с циклом сжатия. Поскольку количество газа, диффундирующего в пузырек или из него, зависит от площади поверхности пузырька, диффузия в пузырек во время циклов разрежения будет несколько большей, чем диффузия из него в течение циклов сжатия. Следовательно, за каждый период ультразвуковой волны пузырек расширяется несколько больше, чем сжимается, и с течением времени пузырьки будут медленно расти.

Растущий пузырек может постепенно достичь критического размера, при котором он наиболее эффективно поглощает энергию ультразвука. Этот размер зависит от частоты ультразвуковой волны. При 20 кГц, например, критический диаметр пузырька составляет приблизительно 170 мкм. Такой пузырек может быстро вырасти за один период волны. После того как размер пузырька быстро увеличился, он уже не может эффективно поглощать энергию ультразвука. Без подвода энергии извне пузырек не может существовать. Жидкость сдавливает его, и он схлопывается. При схлопывании пузырьков образуются условия для протекания необычных химических реакций. Газы и пары внутри пузырька сжимаются, интенсивно выделяя тепло, за счет которого повышается температура жидкости в непосредственной близости от пузыpьков, и таким образом создается горячая микрообласть. Несмотря на то, что температура этой области чрезвычайно высока, сама область настолько мала, что тепло быстро рассеивается. Согласно оценкам Иллинойсского университета в Эрбана-Шампейн, скорости нагрева и охлаждения жидкости превышают 109оС/с. Это соответствует скорости охлаждения расплавленного металла при его выплескивании на поверхность, охлажденную до температуры вблизи абсолютного нуля. Таким образом, в любой момент времени основная масса жидкости имеет температуру окружающей среды.

Точные значения температур и давлений, достигаемых при схлопывании пузырька, трудно определить как теоретически, так и экспериментально. Однако эти величины имеют фундаментальное значение при описании звукодинамических явлений. Для приближенного описания динамики схлопывания пузырька были предложены различные теоретические модели, характеризующиеся разной степенью точности.

Недостаток всех этих моделей невозможность точного описания динамики пузырька на заключительных стадиях схлопывания. Наиболее сложные модели дают значения температур порядка 103оС, давлений 102-103атм и времени нагрева менее 1 мкс.

Температуру схлопывания пузырька нельзя измерить термометром, поскольку полученное от ультразвуковой волны тепло рассеивается слишком быстро. Один из путей измерения температуры определение скоростей известных химических реакций, поскольку температура связана с отрицательным обратным логарифмом скорости реакции. Если измерить скорости нескольких различных реакций, протекающих в созданной ультразвуком среде, то можно рассчитать температуру, достигаемому после схлопывания пузырька.

При определении относительных скоростей ряда звукохимических реакций Д. Хаммертон установил наличие двух различных температурных областей, связанных с схлопыванием пузырька. Газ, содержащийся в пузырьке, достигает температуры около 5500оС, тогда как жидкость в непосредственной близости от пузырька 2100оС. Для сравнения укажем, что температура пламени ацетиленовой горелки составляет около 2400оС.

Хотя давление, достигаемое при схлопывании пузырька, труднее определить экспериментально, чем температуру, между этими двумя величинами существует корреляция. Таким образом, для максимального давления можно получить оценку 500 атм, что составляет половину величины давления в глубочайшем месте Мирового океана Марианской впадине.

Несмотря на то что локальные значения температуры и давления, достигаемые при схлопывании пузырька, экстремальны, химики могут успешно контролировать протекание звукохимических реакций. На интенсивность схлопывания пузырька и, следовательно, на характер реакции влияют такие факторы как частота ультразвуковой волны, ее амплитуда, температура окружающей среды, статическое давление, природа жидкости и газа, растворенного в ней.

Звукохимические процессы в жидкостях зависят главным образом от физических эффектов при быстром нагреве и охлаждении, вызываемых схлопыванием пузырька. Например, когда облучали воду ультразвуком, доказано, что под действием энергии ультразвуковых волн воды (Н2О) расщепляется на высокореакционноспособные атомы водорода (Н) и радикала гидроксила (ОН). На быстрой стадии охлаждения атомы водорода и радикала гидроксила рекомбинируют с образованием перекиси водорода (Н2О2) и молекулярного водорода (Н2). Если к воде, облученной ультразвуком, добавить другие соединения, то в ней могут происходить многие вторичные реакции. Органические соединения интенсивно разлагаются в такой среде, а неорганические могут окисляться или восстанавливаться.

В некоторых органических жидкостях при облучении ультразвуком протекают интересные реакции. Так, алканы основные компоненты сырой нефти могут расщепляться на меньшие фрагменты (например бензин), которые необходимо получить. Сырую нефть обычно подвергают крекингу при нагреве до температуры выше 500оС. Однако обработка алканов ультразвуком вызывает их расщепление при комнатной температуре, причем продуктом этого процесса является ацетилен, который нельзя получить в достаточном количестве простым нагревом.

Возможно, наиболее удивительное химическое явление, связанное с ультразвуком, заключается в его способности создать микроскопические "очаги пламени" в холодных жидкостях в результате так называемой звуколюминесценции. Когда при схлопывании пузырька в жидкости возникает микрообласть с повышенной температурой, молекулы в этой области могут возбуждаться в высокоэнергетические состояния. Э.Флинт в 1987 г. обнаружил, что облучение ультразвуком углеводородов дает удивительный результат: цвет излучаемого света такой же как у пламени газовой горелки.

Действие ультразвука на жидкости использовалось также для ускорения химических реакций в растворах. Пример металлорганических соединений, содержащих связи металл углерод, особенно показателем. Этот широкий класс веществ играет важную роль при получении пластмасс, в производстве микроэлектронных схем и синтезе лекарственных препаратов, гербицидов и пестицидов. В 1091 г. П.Шуберт впервые исследовал действие ультразвука на металлоорганические соединения, в частности на пентакарбонил железа Fe(CO)5.

Полученные результаты при сравнении с данными по действию света и нагревании на Fe(CO)5 свидетельствуют о своеобразии химических процессов, вызываемых ультразвуком. Когда Fe(CO)5 подвергается нагреванию, он разлагается на монооксид углерода (СО) и тонкий порошок железа, который самопроизвольно воспламеняется на воздухе. Когда на Fe(CO)5 воздействует ультрафиолетовое излучение, он сначала распадается на Fe(CO)4 и свободные фрагменты СО. Молекулы Fe(СО)4 могут затем рекомбинировать с образованием соединения Fen(CO)9. Схлопывание пузырька приводит к иному результату. Оно сопровождается выделением такого количества тепла, которое достаточно для отщепления нескольких групп СО, но в результате последующего охлаждения эта реакция превращается до ее завершения. Таким образом, когда на Fe(CO)5 действует ультразвук, образуется необычное кластерное соединение Fe3(CO)12.

Звукохимия двух несмешивающихся жидкостей (например масла и воды) определяется способностью ультразвука эмульгировать жидкости, в результате которой микрокапли одной жидкости образуют эмульсию в другой. Ультразвуковые сжигания и разрежения вещества вызывают напряжение поверхности жидкости, которое преодолевает силы сцепления, удерживающие молекулы жидкости в большой капле, Происходит дробление такой капли на более мелкие, и постепенно жидкость эмульгируется.

Эмульгирование может ускорять химические реакции между несмешивающимися жидкостями благодаря сильному увеличению поверхности их контакта. Большая поверхность контакта облегчает проникновение молекул из одной жидкости в другую эффект, в результате которого некоторые реакции ускоряются. Эмульгирование ртути в различных жидкостях приводит к особенно интересным реакциям, как показывают исследования А.Фрая из университета Уэсли. Об обнаружил, что многие реакции ртути с бромоорганическими соединениями представляют промежуточные стадии образования новых углерод углеродных связей. Такие реакции играют решающую роль в синтезе сложных органических веществ.

Экстремальные условия, создаваемые вблизи твердых поверхностей, могут быть использованы также для придания химической активности "нереакционноспособным" металлом. Например, Р. Джонсон изучал реакции моноксида углерода с молибденом и танталом, а также с другими металлами, близкими к ним по реакционной способности. Для образования карбонилов металлов обычными методами требуются давления 100-300 атм и температуры от 200 до 300оС. Однако при облучении ультразвуком их образование может происходить при комнатной температуре и атмосферном давлении.

Схлопывание пузырька в дополнение ко всем описанным выше эффектами может сопровождаться выходом ударной волны в жидкость. Звукохимические процессы на твердых частицах в жидкости в большой степени определяются такими ударными волнами: они вызывают взаимное сближение микроскопических частиц металлического порошка со скоростью, превышающей 500 км/ч. Подобные столкновения настолько интенсивны, что вызывают плавление частиц в месте удара. Это плавление повышает реакционную способность металла, поскольку приводит к удалению металлооксидного покрытия. (Такие защитные оксидные покрытия обнаруживаются на большинстве металлов и являются причиной появления патины на медных изделиях и бронзовой скульптуре).

Поскольку ультразвуковая обработка повышает реакционную способность металлических порошков, она увеличивает также их каталитическую активность. Для многих реакций необходим катализатор, чтобы они протекали с требуемой или хотя бы заметной скоростью. Катализатор не расходуется в реакции, а только ускоряет реакцию других веществ.

Влияние ультразвука на морфологию частиц, состав поверхности и каталитическую активность исследовалось Д.Касадонте и С.Доктичем. Они обнаружили, что под действием ультразвука происходит резкое изменение морфологии поверхности у таких катализаторов как порошки никеля, меди и цинка. Поверхности отдельных частиц сглаживаются, и частицы объединяются в обширные агрегаты. Эксперимент по определению состава поверхности никеля показал, что оксидное покрытие удаляется, вследствие чего сильно увеличивается каталитическая активность никелевого порошка. В целом облучение ультразвуком повышает эффективность никелевого порошка как катализатора более чем в 105 раз. В таких условиях никелевый порошок также активен, как некоторые специальные катализаторы, используемые в настоящее время, однако он не воспламеняется и стоит дешевле.

Ультразвук оказывается полезен почти в каждом случае, когда должны реагировать жидкость и твердое вещество. Кроме того, он может проникать через большой объем жидкости и поэтому хорошо подходят для промышленных применений. В будущем использование ультразвука в химических процессах должно быть очень разнообразным. Что касается синтеза лекарственных препаратов, то ультразвук позволяет увеличить выход продуктов по сравнению с традиционными методами.

Однако наиболее высокие достижения в звукохимии могут быть связаны с получением новых материалов, обладающих необычными свойствами. Например, очень высокие температура и давление, достигаемые во время реакции, могут привести к синтезу огнеупорных материалов (таких как карборунд, карбид вольфрама и даже алмаз). Огнеупорные материалы обладают высокой термостойкостью и огромной структурной прочностью. Они находят важное применение в промышленности как абразивы и вставные резцы с повышенной твердостью.

Чрезвычайно быстрое охлаждение, сопровождающее схлопывание пузырька, может быть использовано для создания металлических стекол. Такие аморфные металлы имеют необычайно высокие коррозийную стойкость и прочность.

Хотя химические применения ультразвука находятся еще на начальных стадиях разработки, в ближайшие годы следует ожидать быстрого прогресса в области звукохимии. Использование ультразвука в лабораторных реакциях широко распространяется, и перенос имеющихся технологий на реакции промышленного масштаба, по-видимому, не за горами. В основе разрабатываемых технологий лежат последние достижения в исследованиях химических эффектов ультразвука.

Таким образом, предложенное техническое решение не противоречит экспериментальным исследованиям сегодняшнего дня и может быть рассмотрено как имеющее перспективу. Из классических технологий сепарации жидких сред известно, что процесс разделения сопровождается значительными тепловыми эффектами как экзотермическими, так и эндотермическими, т.е. находятся в зависимости с принципом Ле Шателье и другими законами термохимии. Тепловые эффекты настолько значительны, что вызывают целесообразность принудительного охлаждения или нагрева центрифуг и других элементов. Шкоропад Д.Е. Центрифуги для химических производств, с. 121, рис.35, с.227, табл.25). Тот же источник с. 193-217, табл. 16, 21, 22 и 23 подтверждают высокую разделительную способность современных центрифуг, даже не несущих устройств звука и электроактивации. Поддаются прямому разделению центрифугированием однородные системы компонентов, среди которых: хлорид и хлорат натрия, сульфат железа, кобальтовая кислота и др. вещества.

В отличие от известных тепловых насосов, использующих цикл "pасширение" ("сжатие") газообразного рабочего тела, предложен рабочий термодинамический цикл с жидким рабочим телом, представляющий собой химический раствор с эндотермическими свойствами при растворении.

Замкнутая схема циркуляции рабочего тела содержит соединенные гидравлическими магистралями питательный насос, теплообменники, смеситель раствора и центробежный сепаратор раствора, оборудованный устройством для ультразвуковой активации рабочего тела. Кроме этого, тепловой насос состоит из приводного двигателя, приборов контроля и управления, устройств, организующих движение теплоносителя окружающей среды (воздух, вода) и циркуляцию высокотемпературного коммерческого теплоносителя.

В целях интенсификации процесса теплопередачи и упрощения конструкции смеситель раствора и центробежный сепаратор раствора снабжены элементами, развивающими поверхность теплообмена и являются мобильными теплообменниками с общим механическим вращательным приводом.

Центробежный сепаратор раствора представляет собой высокооборотистую разделительную суперцентрифугу трубчатого типа с непрерывным потоком разделяемого рабочего тела, активированного действием ультразвукового фактора, имеющую вертикальную ось вращения и внутренние сквозные полости для обеспечения теплообмена.

Смеситель-теплообменник выполнен с развитой внешней поверхностью теплообмена и образует замкнутый объем, внутри которого смонтирован ротор с фигурными лопатками, а подвод исходных и отвод конечных продуктов реакции растворения производится с противоположных сторон смесителя-теплообменника вдоль оси ротора, кинематически связанной с валом приводного двигателя.

Движение газообразных продуктов теплоносителя окружающей среды и высокотемпературного теплоносителя вдоль поверхности теплообменника сепаратора и смесителя обеспечено двумя центробежными турбинами, смонтированными соосно на каждом из двух теплообменных аппаратов и имеющий общий кинематический привод от двигателя.

Гидравлическая схема замкнутой циркуляции рабочего тела включает сепаратор и смеситель, соединенные между собой тремя магистралями, причем напорная линия подвода раствора к сепаратору от смесителя содержит одну магистраль с размещенными на ней предохранительными клапаном и питательным шестеренчатым насосом, снабженным байпасной линией с регулировочным вентилем, а линия отвода продуктов разделения от сепаратора к смесителю содержит две магистрали, каждая из которых снабжена регулировочным вентилем и транспортирует отдельные продукты сепарации.

Оба теплообменных аппарата: центробежный сепаратор и смеситель конструктивно размещены вдоль оси с пространственным интервалом, в котором смонтирована кинематическая схема привода вращения центробежного сепаратора, ротора смесителя, обеих центробежных турбин газовой фазы теплоносителя и шестеренчатого питательного насоса жидкого рабочего тела от общего приводного двигателя, причем, каждый вращающийся агрегат имеет самостоятельное независимое передаточное отношение, а вращение центробежного сепаратора с высокими оборотами обеспечено последовательной работой планетарной передачи и циклоредуктора.

Центробежный сепаратор обтекается потоком высокотемпературного коммерческого теплоносителя, смеситель включен в схему циркуляции воздуха окружающей среды или промежуточного жидкого или газообразного теплоносителя с высокой теплоемкостью, а гидравлическая линия содержит два промежуточных теплообменника на линии отвода продуктов от сепаратора к смесителю: один традиционный по схеме "жидкость жидкость", второй по схеме "жидкость газ", установленный на входе газового потока в сепаратор и конструктивно объединенный с направляющим аппаратом.

Все агрегаты и элементы, контактирующие с жидким рабочим телом,выполнены из химически реакционностойких материалов.

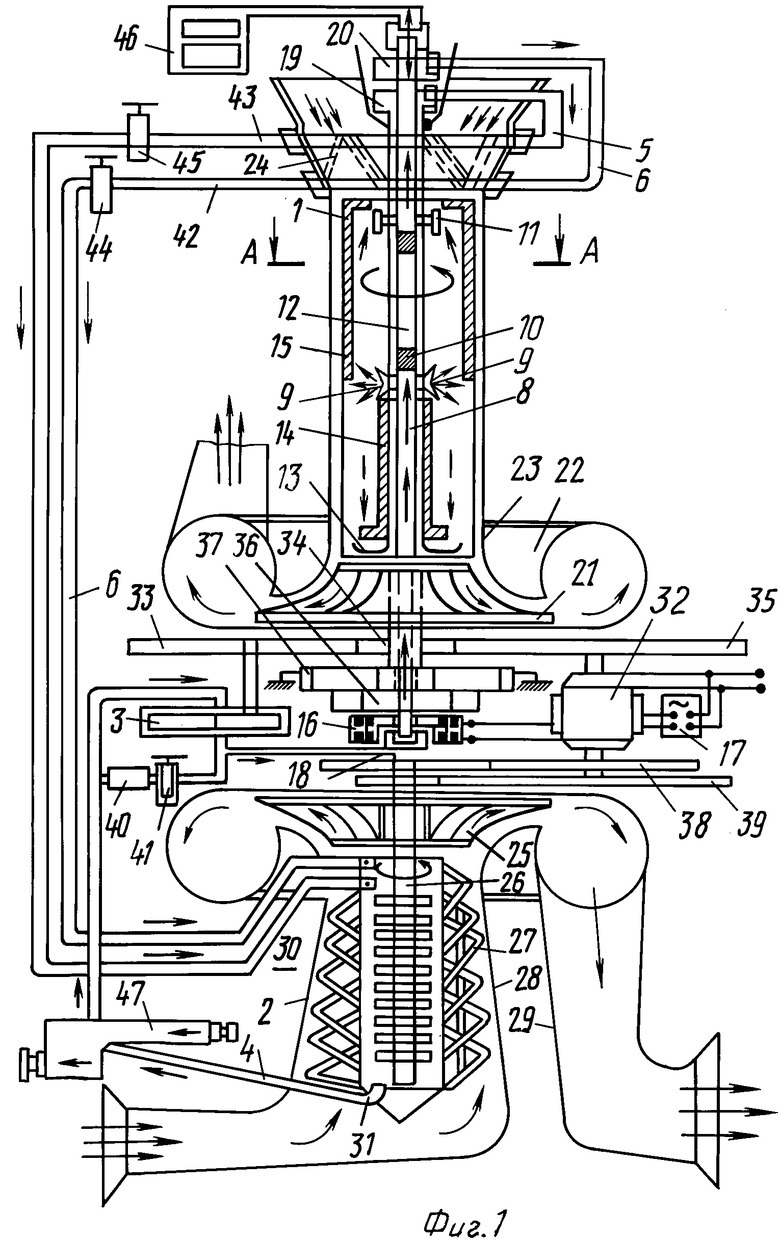

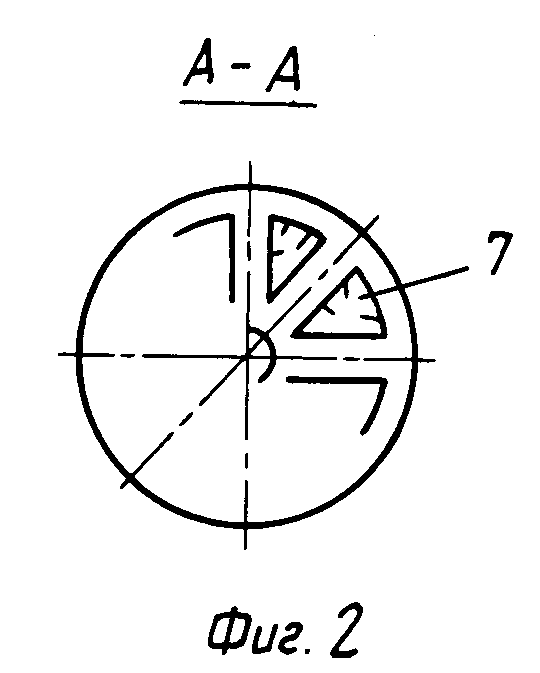

На фиг.1 изображена принципиальная схема теплового насоса; на фиг.2 сечение А-А на фиг.1.

Установка содержит сепаратор-теплообменник 1, смеситель-теплообменник 2, питательный шестеренчатый насос 3, связывающую их напорная линию 4 раствора и линию разделенных компонентов раствора, состоящую из двух магистралей: легкой 5 и тяжелой 6 фракции. Рабочее тело насоса, представляющее собой химический раствор с энергетическим эффектом растворения, заполняет внутренние объемы теплообменных агрегатов и магистралей, образуя разомкнутый контур циркуляции.

Для обеспечения максимального теплообмена служат конструктивное объединение сепаратора с теплообменником 1 и смесителя с теплообменником 2 в одних агрегатах. Сепаратор является центробежным аппаратом, выполненным по схеме суперцентрифуги трубчатого типа с непрерывным потоком разделяемых продуктов.

Корпус суперцентрифуги имеет вид крыльчатки лопастного колеса, каждая лопасть которого выполнена пустотелой и соединяет узкие периферийный и центральный кольцевые объемы. Замкнутые секторные пространства между соседними лопастями имеют сквозную протяженность вдоль вертикальной оси центрифуги и служат для организации движения газообразного теплоносителя. Внутренние стенки лопастей служат для вовлечения рабочего тела в круговое движение. На наружных стенках лопастей в осевом направлении выполнены элементы, развивающие поверхность теплообмена (ленточные пластины) 7. Вращательное движение суперцентрифуге сообщается через ось, содержащую осевой канал 8 подвода рабочего тела. В центральной части оси установлены четыре форсунки 9, сообщающие канал 8 с внутренним объемом центрифуги, а средняя часть канала выше форсунок заглушена промежуточной заглушкой 10. Стенки канала термоизолированы. В верхней части суперцентрифуги смонтированы четыре заборные трубки 11, соединяющиеся выше промежуточной заглушки 10 с осевым каналом 8. Заборные трубки 11 предназначены для удаления легкой фазы рабочего тела из центральной области суперцентрифуги и ее верхней зоне.

В целях отвода тяжелой фазы раствора из нижней зоны периферийных областей суперцентрифуги, ее ось конгруэнтно заключена в цилиндрический соосный канал 12, герметически изолированный от заборных трубок 11, форсунок 9, внутреннего осевого канала 8 и имеющий диаметр несколько больший, чем внешний диаметр оси. В нижней части суперцентрифуги соосный канал 12 тяжелой фазы снабжен коническим экраном 13, организующим движение тяжелой фазы раствора от периферии к оси в узком кольцевом зазоре.

Устройство ультразвуковой активации выполнено по традиционным классическим схемам, не являющихся объектом изобретения. Устройство воздействует механическими звуковыми колебаниями на верхнюю часть оси центрифуги, и далее на корпус и массу раствора. В целях обеспечения контроля за процессом сепарации внутри корпуса центрифуги установлены в верхней и нижней части датчики (химсостав, температура). Датчики 14 и 15 через скользящие контакты 16, связаны с блоком 17 индикации внутри оси 8.

Подвод раствора обеспечивается с нижнего торца оси суперцентрифуги по осевому каналу 8 через нижнее уплотнительное приспособление 18. Отвод разделенных компонентов легкой и тяжелой фаз производится с верхнего участка оси суперцентрифуги посредством среднего 19 и верхнего 20 уплотнительных приспособлений. В целях максимальной теплопередачи от стенок суперцентрифуги к газообразному теплоносителю непосредственно к нижней плоскости суперцентрифуги с зазором примыкает центробежная газовая турбина 21, размещенная соосно с суперцентрифугой. Улитка 22 турбины в центральной части переходит в цилиндрический кожух 23 сепаратора, который оканчивается вверху коническим раструбом. Непосредственно перед входом газового потока в сепаратор-теплообменник установлен направляющий аппарат 24, состоящий из двух симметричных относительно вертикальной плоскости половин, выполненный по стандартным конструктивным параметрам и содержащий в каркасе и лопатках внутренние полости и каналы для движения компонентов раствора. Направляющий аппарат 24 задает направление газовому потому и выполняет функции теплообменника на входе газообразного теплоносителя в сепараторе.

Второй важнейший агрегат теплового насоса смеситель-теплообменник 2 выполнен также, как и сепаратор 1 в блоке с центробежной турбиной 25, смонтированной соосно. Смеситель-теплообменник решает задачу обеспечения перемешивания компонентов легкой и тяжелой фаз раствора в условиях интенсивного теплообмена с газообразным теплоносителем. Смеситель представляет собой пустотелый цилиндр с размещенным внутри ротором 26, несущим фигурные лопатки, смещенные одна относительно другой на определенный угол и закрученные в противоположные стороны. В боковую поверхность смесителя по всему периметру вмонтированы элементы, развивающие поверхность теплообмена, представляющие собой полые изогнутые трубки 27, несущие оребрение и соединяющиеся обоими концами с полостью смесителя. Улитка турбины 25 в центральной части соединяется с коническим раструбом 28, организующим движение газообразного теплоносителя вдоль смесителя. На периферии улитки к ней примыкает выпускной патрубок 29. В верхней части цилиндрической поверхности смесителя смонтированы две форсунки 30 магистралей легкой и тяжелой фаз раствора, в нижней расположено заборное устройство 31 напорной магистрали раствора.

Механическая схема теплового насоса, обеспечивающая вращение двух центробежных турбин 21 и 25, сепаратора-теплообменника 1, ротора смесителя-теплообменника 26 и непрерывную циркуляцию жидкого рабочего тела, включает приводной двигатель 32 (электрического или механического исполнения), связанного кинематически шестеренчатыми передачами со всеми вращающимися потребителями.

Оба теплообменных агрегата сепаратор 1 и смеситель 2 размещены вдоль одной геометрической оси с пространственным интервалом, в котором конструктивно расположены зубчатые передачи вращения, приводной двигатель 32, питательный насос 3 и другие элементы. Смеситель 2 и сепаратор 1 в блоке с турбинами 21 и 25 расположены друг относительно друга зеркально-симметрично с раструбами, направленными в разные стороны, и зубчатыми приводами, обращенными внутрь. Съем мощности производится с обеих противоположных сторон вала приводного двигателя 32, ось вращения которого параллельна оси вращения элементов теплообменных аппаратов. С верхнего участка вала двигателя производится съем мощности для вращения сепаратора 1, турбины сепаратора 2 и питательного насоса 3. Вал турбины сепаратора снабжен шестерней 34, составляющей повышающую зубчатую передачу с ведущей шестерней 35 верхнего участка вала двигателя. К шестерне 34 вала турбины подключена шестерня 33 привода питательного насоса 31, составляющая понижающую передачу. Ось сообщающая вращение сепаратору, размещена внутри вала турбины 21 соосно и получает ускоренное вращение от элементов циклоредуктора 36, который, в свою очередь, связан с солнечной шестерней планетарного механизма 37, эпицикл которого заторможен, а водило связано с валом турбины 21. Обороты сепаратора находятся в интервале 20-40 тыс.оборотов в 1 мин, благодаря тройному (циклоредуктор, планетарный механизм, зубчатая пара) повышению оборотов двигателя. Низкий участок вала двигателя снабжен двумя шестернями разного диаметра, связанными соответственно с валом ротора смесителя шестерней 38 (понижающая передача) и шестерня 39 привода вала турбины 25. Сам приводной двигатель электрический, с внешним источником питания.

Гидравлическая схема замкнутой циркуляции рабочего тела включает сепаратор 1, смеситель 2, соединенные между собой тремя магистралями, причем напорная линия подвода раствора от смесителя 2 к сепаратору 1 содержит одну магистраль с размещенными на ней предохранительным клапаном 40 и питательным шестеренчатым насосом 31, снабженный байпасной линией с регулировочным вентилем 41. Линия отвода продуктов разделения от сепаратора к смесителю содержит две магистрали легкой 42 и тяжелой 43 фазы раствора, причем каждая магистраль снабжена регулировочным вентилем 44(45). Направляющий аппарат 24 последовательно включен в магистрали 42 и 43 легкой и тяжелой фаз, как конструктивно объединенный теплообменник.

Все элементы и агрегаты, контактирующие с жидким рабочим телом, выполнены из химически реакционностойких материалов.

Дополнительно для полной утилизации тепла в гидравлическую схему теплового насоса на напорной линии раствора между смесителем 2 и питательным шестеренчатым насосом 30 включен теплообменник 46, работающий по схеме "жидкость жидкость". Конструктивное исполнение типовое. Магистраль раствора получает развитие поверхности внутри теплообменника 46, ток жидкости, циркулирующей между элементами поверхности, обеспечен посторонним источником.

Схема организации потоков газовой фазы в тепловом насосе такова. Направляющий аппарат-теплообменник 24, турбина 21, сепаратор 1 работают в среде высокотемпературного коммерческого теплоносителя (водяной пар, водород, смеси оригинальных газов) с высокой теплоемкостью в зависимости от назначения. Смеситель-теплообменник 2 работает в среде воздуха окружающей среды или в среде промежуточного газообразного теплоносителя. Главное условие применения высокая теплоемкость, дешевизна, малая агрессивность. Организация потока коммерческого теплоносителя может быть замкнутой (теплофикация) или разомкнутой (подогрев продуктов реакции горения, синтеза). Смеситель-теплообменник может функционировать как в среде газа, так и в жидкостном варианте при незначительных конструктивных изменениях.

В качестве рабочего тела использован раствор с эндотермическими свойствами при растворении. Учитывая широкий диапазон возможных применений в установках стационарного и транспортного назначения, разных климатических условий и модулях различной агрегатной мощности следует рекомендовать следующие композиции двухкомпонентных растворов:

вода муравьиная кислота

вода уксусная кислота

вода диоксан

вода формамид

вода бромид серебра

вода четыреххлористая ртуть

метанол бензол

хлороформ этанол

вода ацетон

вода бура

вода йодид серебра

этанол диоксан

перидин циклогексан

диэтиловый эфир бензол

Работа предлагаемого теплового насоса в плане физико-химических и термодинамических особенностей подробно изложена ранее. Процесс теплообмена с окружающей средой обеспечивается синхронным действием механической, гидравлической, аэродинамической и ультразвуковой частями устройства. Включение приводного двигателя 32 обуславливает начало вращения центробежных турбин 21 и 25, сепаратора 1 (ультрацентрифуги, смесителя 2 и питательного насоса 3, одновременно блок 17 преобразователя частоты генерирует переменные ультразвуковые колебания заданных параметров. Под воздействием ультразвука и центробежного фактора раствор, поданный в сепаратор 1, питательным насосом 3 разделяется на две фазы: легкую и тяжелую. Легкая концентрируется в верхней части центрифуги вблизи оси, тяжелая отбрасывается на периферию и оседает вниз. Процесс разделения сопровождается энергетическим эффектом и теплообменом через стенки сепаратора 1.

Объемные доли фаз регулируются вентилями 44 и 45, расход жидкого рабочего тела в целом регулируется вентилем 42. В смесителе 2 легкая и тяжелая фазы раствора перемешиваются с энергетическим эффектом прямой реакции (растворение), процесс также сопровождается интенсивным теплообменом. В нижней части смесителя 12 раствор приобретает равновесную концентрацию и закачивается снова через питательный насос 3 в сепаратор 1.

Устройство 46 ультразвуковой активации выполнено по традиционным классическим схемам не является объектом изобретения, поэтому опускается.

Для полного обеспечения теплообмена служат включенные в гидравлическую схему теплообменник 47 и направляющий аппарат-теплообменник 24. Назначение их ясно из схемы.

Благодаря процессам электролитической диссоциации в рабочем теле всегда присутствуют ионы разных знаков в большом количестве. Это существенно облегчает процесс сепарации.

Предложенный тепловой насос принципиально не отличается от известных, работающих по принципу "сжатие расширение" и реализует принцип "растворение разделение", также сопровождающийся объемными изменениями. Содержит устройства для сообщения движения рабочим средам и аппаратам, которые снижают его КПД, также как и его аналогов. Однако доля механической энергии, затраченной на утилизацию тепла из окружающей среды, меньше, чем в цикле с газообразным рабочим телом, и эта доля пропорциональна тому объемному изменению, которое претерпевает жидкое рабочее тело в цикле насоса. Энергия активации, затраченная в ходе процесса сепарации, затем возвращается в виде тепла и не теряется.

Предложенный насос может иметь самые широкие применения в энергетике и теплофикации в тех областях, где требуется умеренная температура процесса. Насос будет служить надежной заменой для атомных силовых установок в авианосцах, крейсерах, подводных лодках, танках и другой военной технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-1" | 1990 |

|

RU2061934C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-3" | 1990 |

|

RU2047824C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-2" | 1990 |

|

RU2047825C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "БОЖИЙ ДАР" | 1986 |

|

RU2067268C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "КАТЮША" | 1986 |

|

RU2047822C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕОДНОРОДНЫХ ЖИДКИХ СИСТЕМ | 1989 |

|

RU2016664C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ДИСПЕРСНЫХ СИСТЕМ | 1990 |

|

RU2046028C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗА К ТРАНСПОРТУ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2091431C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2282492C2 |

Использование: в теплотехнике, преимущественно в отоплении и энергетическом обеспечении теплоемких технологических производств. Сущность изобретения: в термодинамическом цикле теплового насоса использован жидкий химический раствор с эндотермическими свойствами при растворении, разделение в сепараторе которого достигается с экзотермическим эффектом, обеспеченным совместной работой центробежных сил и звукоактивации. 9 з. п. ф-лы, 2 ил.

| Хайнрих Г | |||

| и др | |||

| Теплонасосные установки для отопления и горячего водоснабжения | |||

| М.: Стройиздат, 1985, с.158-160, 164-166, рис.5.40 (1). |

Авторы

Даты

1995-11-10—Публикация

1990-04-02—Подача