Изобретение относится к способам получения микроэлектронных толстопленочных элементов, применяемых в гибридных интегральных схемах, СВЧ-устройствах, чувствительных элементах датчиков, и может быть использовано при изготовлении сверхпроводящих квантовых интерференционных датчиков и других высокотемпературных сверхпроводящих (ВТСП) толстопленочных элементов (ТПЭ), чувствительных к различным воздействиям.

Целью изобретения является повышение качества ВТСП пленок и расширение технологических возможностей их получения.

Сущность изобретения заключается в следующем.

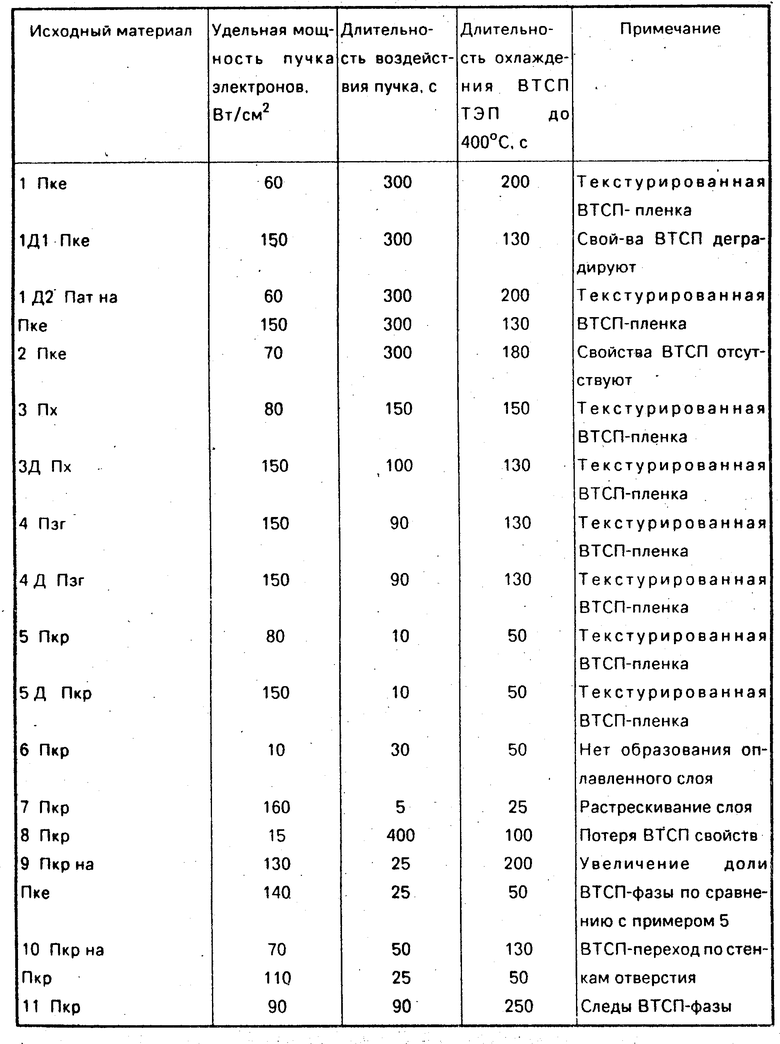

Наносят трафаретной печатью исходные вещества на подложку. Это позволяет создать как планарные конфигурации, так и покрыть внутренние поверхности отверстий в подложках. Разогревают их до максимальной температуры (при которой образуется жидкая фаза) интенсивным кратковременным радиационно термическим воздействием - электронным пучком вне вакуума. Удельная мощность пучка - от 15 до 150 Вт/см2, длительность - от 10 до 300 с. Стадия электронно-лучевого воздействия позволяет сохранить стехиометрическое соотношение компонентов исходного материала, уменьшить глубину взаимной диффузии смежных слоев (приповерхностный слой подложки и слой исходных материалов), активизировать взаимодействие с кислородом (озоном, который появляется в зоне нагрева также под воздействием пучка электронов). На этой же стадии происходит обволакивание боковых поверхностей отверстий за счет сил поверхностного натяжения в жидкой фазе. Охлаждают полученную пленку с помощью потока воздуха. Охлаждение от максимальной температуры нагрева до 400оС осуществляют в течение 50-250 с, дальнейшее охлаждение произвольно. На стадии охлаждения кристаллизуется необходимая фаза, обладающая свойствами ВТСП. Исходными материалами являются порошки в составе пасты. Если порошок предварительно синтезирован по керамической технологии, то необходимы максимальные из указанного интервала длительность воздействия и интенсивность пучка. Если порошок синтезирован по криохимической технологии, то необходимы минимальные из указанного интервала время воздействия и интенсивность пучка. Если порошок предварительно не синтезирован, а содержит компоненты в стехиометрическом соотношении, то необходим средний уровень интенсивности воздействия для ультрадисперсных частиц и максимальная интенсивность для мелкодисперсионных частиц.

Неоднократное использование предлагаемого способа позволяет на первом этапе сформировать плотный подслой, содержащий продукты взаимодействия его с подложкой, покрывающий заданную поверхность (в том числе, боковую поверхность отверстий) за счет сил поверхностного натяжения жидкой фазы. На последующих этапах этот слой предохраняет от взаимодействия подложки с рабочим слоем. При этом для последующего этапа берут исходные материалы более активные, чем в предшествующем. По степени активности материалы можно расположить в следующий ряд (увеличение активности от начала ряда), что обусловлено их предысторией: (порошок, синтезированный по керамической технологии - Пке); (порошок, активированный в аттриторе - Пат); (порошок, полученный химическим осаждением - Пх); (порошок, полученный золь-гель методом - Пзг); (криохимический порошок - Пкр).

Изобретение поясняется следующими примерами.

П р и м е р 1. Готовят пасту, содержащую 20 г порошка Пке и 7,5 г органического связующего, содержащего 6 мас. % этилцеллюлозы и 94 мас. % терпинеола. Это органическое связующее используется во всех примерах. Приготавливают отпечатки через трафарет 80 мкм в форме прямоугольников длиной 10 мм и шириной 1 мм, высушивая их в течение 10 мин при 125оС. Воздействие электронным пучком и охлаждение ведут в режиме, приведенном в таблице. Режимы воздействия электронным пучком вне вакуума осуществляют с помощью ускорителя ИЛУ-8 (импульсный линейный ускоритель). Регулируя ток пучка и частоту следования импульсов электронного пучка, изменяют интенсивность воздействия на исходный материал. Энергии пучка электронов - 1,9 МэВ (энергия должна быть достаточной для сквозного прохождения электронов через подложку. Для керамики ВК-94-1 толщиной 1 мм энергия составляет не менее 0,7 МэВ). По данным рентгено-фазового анализа (РФА) получается орторомбическая фаза YBa2Cu307-х, пленка текстурирована, свойства ВТСП отмечаются по фиксированию индукционного наведенного тока при температуре жидкого азота после отключения индукционного источника.

П р и м е р 1Д1. Пасту и отпечатки готовят из порошка Пке как в примере 1. Режимы - по таблице. При этом свойства ВТСП деградируют.

П р и м е р 1Д2. Пасту из порошка Пат готовят как в примере 1 и наносят на предварительно полученный (по примеру 1Д1) подслой. Режимы по примеру 1Д1. Полученная пленка обладает свойствами ВТСП как в примере 1.

П р и м е р 2. Пасту и отпечатки готовят как в примере 1. Режим воздействия и охлаждения - как указано в таблице. Получают образцы, в которых из-за перегрева отсутствуют ВТСП свойства.

П р и м е р 3. Пасту готовят из 20 г порошка Пх и 7,8 г органического связующего. Приготавливают отпечатки через сетку 40 мкм как в примере 1. Режимы воздействия и охлаждения как в таблице. Результат - как в примере 1.

П р и м е р 3Д. Пасту из порошка Пх готовят и наносят как в примере 3. Режимы - по таблице. Результат как в примере 1.

П р и м е р 4. Пасту готовят из 16 г порошка Паг и 11 органического связующего. Отпечатки готовят как в примере 3. Режимы - по таблице, результат - как в примере 1.

П р и м е р 4Д. Пасту из порошка Пзг готовят и наносят отпечатки как в примере 4. Режимы - по таблице. Результат - как в примере 1.

П р и м е р 5. Пасту готовят из 15 г порошка Пкр и 7 г органического связующего. Отпечатки готовят как в примере 3. Режим - по таблице. Результат - как в примере 1.

П р и м е р 5Д. Пасту из порошка Пкр готовят и наносят отпечатки как в примере 5. Режимы - по таблице. Результат как в примере 1.

П р и м е р 6. Пасту и отпечатки готовят как в примере 5. Режимы - по таблице. Из-за "недогрева" не образуется оплавленный слой.

П р и м е р 7. Пасту и образцы готовят как в примере 1. Режимы - по таблице. Ускоренное охлаждение ведет к растрескиванию ВТСП-слоя.

П р и м е р 8. Пасту и образцы готовят как в примере 5. Режимы - по таблице. "Передержка" при интенсивном воздействии приводит к потере АТСП свойств.

П р и м е р 9. Пасту готовят как в примере 1 и всю дальнейшую обработку ведут как в примере 1. Полученные ТПЭ используют как подслой. На них наносят пасту, приготовленную как в примере 5, и обрабатывают далее как в примере 5. По данным РФА доля ВТСП-фазы увеличена по сравнению с образцом по примеру 5.

П р и м е р 10. Готовят пасту как в примере 5. Заполняют ею отверстие диаметром 100 мкм в алюмооксидной подложке. Далее обрабатывают по режиму примера 4. После обработки отверстие чисто на просвет, а его стенки покрыты слоем YBa2Cu3O7-х. Повторно заполняют отверстие этой же пастой и ведут обработку по режиму как в примере 5. Получают ВТСП переход между плоскостями подложки.

П р и м е р 11. Пасту и отпечатки готовят как в примере 5. Режимы - по таблице. Получают ТПЭ со следами ВТСП-фазы.

Во всех примерах использованы алюмооксидные подложки состава: оксид алюминия (93% ) - оксид марганца (3,8% ) - оксид кремния (2,7% ) - оксид хрома (0,5% ). Пример 4 и все примеры с индексом Д демонстрируют воздействие пучка с максимальной целесообразной мощностью - 150 Вт/см2. Из сопоставления всех примеров видно, что минимальной удельной мощностью пучка является 15 Вт/см2, пучок с удельной мощностью ниже этого значения не позволяет сформировать слой YBa2Cu3O7-х с его оплавлением. Время воздействия пучка определяется переходом исходных веществ в расплавленное состояние. Минимальное и максимальное время, как видно из таблицы, равно соответственно 10 и 300 с. Минимальное и максимальное время охлаждения до 400оС равно соответственно 50 и 250 с.

Таким образом, способ позволяет получать ВТСП ТПЭ на алюмооксидных подложках и на стенках отверстий в них, а также может быть применен для тех материалов, температура плавления которых ниже, чем у YBa2Cu3O7-х.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ СО СВЕРХПРОВОДЯЩИМИ КОМПОНЕНТАМИ | 2000 |

|

RU2181222C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКВИДов С СУБМИКРОННЫМИ ДЖОЗЕФСОНОВСКИМИ ПЕРЕХОДАМИ В ПЛЕНКЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2006 |

|

RU2325005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК Y BA*002CU*003O*007 | 1992 |

|

RU2083032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ПОКРЫТИЙ СОСТАВА YBaCuO | 1991 |

|

RU2030817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ПОДЛОЖКИ ДЛЯ ВТСП-ПОКРЫТИЙ | 2001 |

|

RU2199505C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТИГЛЕЙ И ПОДСТАВОК | 1992 |

|

RU2028994C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ТИТАНОВЫХ ИЗДЕЛИЯХ | 2010 |

|

RU2443800C1 |

| СПОСОБ ВАКУУМНОГО НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК | 1997 |

|

RU2135633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК | 1990 |

|

RU2054212C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИЛЬНЫХ ПЛЕНОК | 1992 |

|

RU2046837C1 |

Использование: приборостроение, микроэлектроника. Сущность изобретения: разогрев проводят электронным пучком в воздухе. Удельная мощность 15-150 Вт/см2 в течение 10 - 300 с. Охлаждают до 400С в течение 50 - 250 с. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ТОЛСТЫХ ПЛЕНОК, ОБЛАДАЮЩИХ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДИМОСТЬЮ, включающий нанесение исходных веществ на подложку, их разогрев и последующее охлаждение, отличающийся тем, что, с целью повышения качества пленок и расширения технологических возможностей их получения, разогрев исходных веществ производят электронным пучком с удельной мощностью 15-150 Вт/см2 в воздушной среде в течение 10-300 с, охлаждение осуществляют от максимальной температуры нагрева до 400oС в течение 50-250 с.

Авторы

Даты

1994-05-30—Публикация

1990-05-21—Подача