Изобретение относится к криоэлектронике и может быть использовано при изготовлении пленочных элементов, обладающих высокотемпературной сверхпроводимостью (ВТСП).

Известны способы изготовления подложек для ВТСП-покрытий из монокристаллов, заключающиеся в расплавлении материала с последующей ориентированной кристаллизацией [1] . Такие подгонки имеют ограниченные размеры и преимущественно плоскую форму, что в большинстве практических задач неприемлемо.

Известен керамический способ изготовления подложек для ВТСП-покрытий, включающий прессование порошка исходных окислов с последующим спеканием [2].

Подгонки, полученные таким способом, могут иметь большие размеры и сложную форму, однако для некоторых материалов характерно наличие каналообразующих пор, проникающих под поверхность в глубь подложки. B процессе вжигания ВТСП-покрытий при нагреве часто происходит распад ВТСП-фазы с образованием другой фазы (несверхпроводящей) и жидкости (расплава). При охлаждении проходит обратная реакция и исходная ВТСП-фаза восстанавливается [3,7]. Однако если подложка имеет капилляры и жидкость смачивает подложку, то часть жидкости под действием капиллярных сил увлекается в глубь подложки, химический состав материала покрытия вблизи поверхности подложки изменяется. При охлаждении в этом объеме сверхпроводящая фаза не образуется. Эффективная толщина сверхпроводящего слоя будет зависеть от объема втянутой жидкости, т.е. от степени пористости подложки. Параметры ВТСП-элемента ухудшаются и сверхпроводимость может быть подавлена полностью.

Техническим результатом изобретения является повышение качества пленочных ВТСП-элементов, их критических параметров путем ликвидации каналообразующих пор на рабочей поверхности подложки и ее легирования.

Технический результат достигается тем, что после обжига перед нанесением пасты в рабочую поверхность подгонки механическим способом втирается тугоплавкий порошок с легирующей компонентой, который заполняет поверхностные поры. На стадии вжигания легирующая примесь попадает в материал приконтактного слоя пленки-подложки и его состояние будет восстановлено. Эффективная толщина покрытия не уменьшается, параметры ВТСП-элемента (критический ток, критическая температура) увеличатся.

Сопоставительный анализ заявленного технического решения с прототипом показывает, что заявленный способ отличается тем, что после обжига перед нанесением пасты в рабочую поверхность подложки механически втирается тугоплавкий (температура плавления больше, чем температура при вжигании) материал с добавлением легирующей примеси, который закупоривает каналообразующие поры поверхности подложки, что в данной совокупности признаков в известном техническом решении отсутствует, обуславливая тем самым новизну технического решения.

Известны технические решения, в которых поверхность подложки уплотняют путем пропитки жидким или расплавленным материалом, органикой или стеклом [4] . Это предполагает последующее на стадии вжигания выгорание органики или контакт ВТСП-фазы с материалом стекла, что приведет к деградации ВТСП-фазы [5].

Известны технические решения, в которых материал подложки легируется введением в исходный состав примеси [6], которая легирует весь материал подложки по толщине. Таким образом, совокупность существенных признаков, состоящая из механического втирания в поверхность подложки уплотняющего тугоплавкого материала с добавкой легирующей примеси в совокупности с ограничительными признаками, позволяет обнаружить у предложенного способа иные в отличие от известных свойства, к числу которых можно отнести:

- возможность использования поверхностного легирования подложки, в отличие от объемного, менее экономного;

- возможность легирования уже готовой подложки или изменения легирующего материала;

- возможность легировать покрытие из уплотняющего материала.

Таким образом, иные в отличие от известных технических решений свойства, присущие предложенному способу, доказывают наличие существенных отличий, направленных на достижение технического результата.

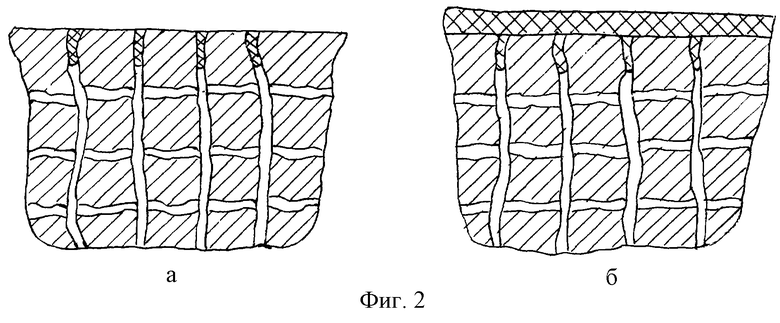

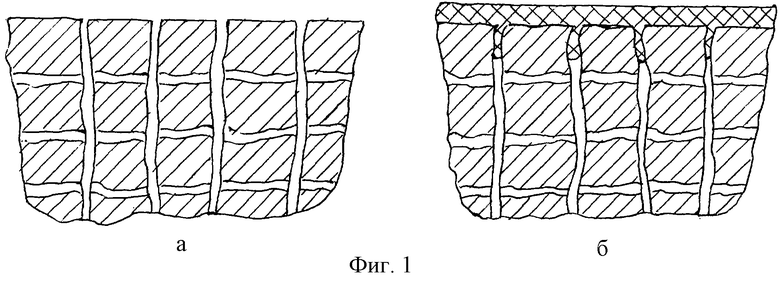

На фиг. 1 представлена подложка с каналообразующими порами (а) и покрытием, часть материала которого находится в порах (в). На фиг.2 представлена подложка после уплотнения поверхностного слоя механическим втиранием тугоплавкого материала (а) и после нанесения на нее покрытия (в).

Предлагаемый способ изготовления керамической подложки для ВТСП-покрытий реализован следующим образом.

Пример 1. Порошок Y2ВаСuО5 смешивали с 3% органического связующего, прессовали с помощью ручного гидравлического пресса с усилием 2 т в форме таблеток (D=10 мм, h=2 мм). После прессования заготовки подложек подвергали обжигу в цепи сопротивления с максимальной температурой 1100oC. После спекания подложки имели каналообразующую пористость порядка 2-4%. Было изготовлено 3 группы образцов. В поверхность образцов 1-ой группы механически втирали мелкодисперсный порошок Y2BaCuO5 до заполнения поверхностных пор. В поверхность образцов 2-й группы также втирали порошок Y2ВаСuО5 с добавкой 10% AgO2. Образцы 3-й группы были контрольными. На поверхность всех образцов наносили пасту, содержащую ВТСП-фазу YBa2Cu3O7 и органическую связку, после чего пасту вжигали в цепи сопротивления с максимальной температурой 980oС. После охлаждения образцы исследовали, измеряли критические параметры. Контрольные образцы не обладали сверхпроводимостью, покрытые представляют собой смесь фаз Y2BaCuO5 и YBa2Cu3O7. Образцы 1-ой группы обладали сверхпроводимостью с плотностью критического тока 17 А/см . Образцы второй группы обладали сверхпроводимостью с плотностью критического тока 50 А/см.

Результаты проведенных исследований и анализ литературы [3,7] позволяют сделать следующие выводы. При температуре более 940oС происходит химическая реакция распада ВТСП-фазы с образованием жидкости (L) и газа

YBa2Cu3O7 --> Y2BaCuO5 +L+O2.

В контрольных образцах часть жидкости капиллярными силами была втянута в глубь подложки. При охлаждении происходил обратный химический процесс с образованием ВТСП-фазы. В контрольных образцах этот процесс прошел не до конца. В образцах с уплотненной поверхностью ВТСП-фаза восстановилась в большей степени, а легирующая добавка во второй группе увеличила степень восстановления сверхпроводящей фазы.

Пример 2. В поверхность таблеток (см. пример 1 ) втирали порошок электролитической меди (1-я группа) и этот же порошок с добавкой 3% порошка ZrO (2-я группа). Подложки 3-й группы служили контрольными. На поверхность всех подложек наносили пасту и затем вжигали (см. пример 1). После вжигания контрольные образцы оставляли несверхпроводящими, образцы 1-ой и 2-ой групп обладали сверхпроводимостью с плотностью критического тока 25 и 40 А/см2.

Пример 3. Прессованием с последующим спеканием готовили подложки на основе Al2O3 аналогично примеру 1. Готовые подложки имели открытые поры. В поверхность подложек 1-ой группы втирали серебро, а в поверхность подложек 2-ой группы - серебро, смешанное с 3% PbO . Подложки 3-й группы оставались контрольными. На все подложки наносили и затем вжигали пасту на основе ВТСП-порошка Bi2Sr2CaCu2O8. Результаты измерений показали, что контрольные образцы оставались несверхпроводящими, образцы 1-ой и 2-ой групп обладали сверхпроводимостью и плотностью критического тока соответственно 80 и 300 А/см2.

Это подтверждает достижение технического результата.

Использование предложенного способа изготовления керамических подложек для ВТСП-покрытий обеспечивает следующие преимущества:

- ликвидируется поверхностная каналообразующая пористость как причина ухудшения параметров ВТСП или полного ее подавления;

- появляется возможность легирования приконтактного слоя пленки-подложки, что повышает параметры ВТСП-покрытия.

Источники информации

1. Теория и практика выращивания монокристаллов - М.: Металлургия, 1968. - 584 с.

2. Окадзаки К. Технология керамических диэлектриков. - М.: Энергия, 1976. - 336 с.

3. Ли С.Р., Олейников Н.Н., Чудилин Е.А. Проблемы и перспективы развития методов получения ВТСП-материалов из расплавов // Неорг. материалы, т. 29, 1, с.3-17.

4. Любимов Б.В. Защитные покрытия изделий. - М.: Машиностроение, 1969, 216 с.

5. Еремина Е.А. и др. Физико-химические особенности процессов, сопутствующих деградации высокотемпературных сверхпроводников // Журн. Всес. хим. об-ва, 1989, 4, с.528-536.

6. Головаткин А. И. Методы получения пленок и покрытий из высокотемпературных сверхпроводников // Журн. Всес. хим. об-ва, 1989, 4, с. 181-190.

7. Третьяков Ю.Д., Гудилин Е.А. Синтез "левитирующих" ВТСП-материалов // Природа, 1999, 7, с. 14-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ ВТСП ПОКРЫТИЙ НА ОСНОВЕ MGO - КЕРАМИКИ И СЕРЕБРА | 2003 |

|

RU2234167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ СО СВЕРХПРОВОДЯЩИМИ КОМПОНЕНТАМИ | 2000 |

|

RU2181222C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОЙ ТОЛСТОПЛЕНОЧНОЙ СХЕМЫ | 2003 |

|

RU2254695C1 |

| ДВУХСТУПЕНЧАТЫЙ СВЕРХПРОВОДНИКОВЫЙ ТОКООГРАНИЧИТЕЛЬ-ВЫКЛЮЧАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2373600C1 |

| ПЛЕНОЧНЫЙ СОСТАВНОЙ ВТСП МАГНИТНЫЙ ЭКРАН | 2002 |

|

RU2224313C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ ТОЛСТОПЛЕНОЧНОЙ ВТСП-СХЕМЫ | 2003 |

|

RU2262152C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1999 |

|

RU2164904C1 |

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| УПРАВЛЯЕМЫЙ СВЕРХПРОВОДНИКОВЫЙ РЕЗИСТОР | 2008 |

|

RU2377701C1 |

| Способ металлизации керамических плат | 1990 |

|

SU1813764A1 |

Изобретение относится к отрасли криоэлектроники и может быть использовано при изготовлении пленочных элементов, обладающих высокотемпературной сверхпроводимостью (ВТСП). Способ изготовления керамической подложки включает прессование исходного керамического порошка, спекание, после которого в рабочую поверхность подложки втирается тугоплавкий порошок в смеси с легирующей добавкой. Температура плавления затирочного состава превышает температуру вжигания покрытия. На стадии вжигания покрытия поры не изменяют химический состав ВТСП-фазы, а легирующие добавки благотворно влияют на формирование этой фазы. Техническим результатом изобретения является повышение качества ВТСП-элементов, их критических параметров. 1 з.п. ф-лы, 2 ил.

| ГОЛОВАТКИН А.И | |||

| Методы получения пленок и покрытий из высокотемпературных сверхпроводников | |||

| - Журнал Всесоюзного химического общества, 1989, № 4, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1991 |

|

RU2006079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ | 1994 |

|

RU2081937C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИОННОГО РАСПРЕДЕЛЕНИЯ КОМПОНЕНТОВ В ДИФФУЗИОННОЙ ЗОНЕ | 0 |

|

SU371481A1 |

| УСТРОЙСТВО для ВЫЧИТАНИЯ | 0 |

|

SU370605A1 |

Авторы

Даты

2003-02-27—Публикация

2001-03-12—Подача