Изобретение относится к технологии получения микропористых неорганических мембран на пористом носителе, например, на подложках из оксидов алюминия и кремния, и может быть использовано при изготовлении кремниевых фильтрующих элементов, предназначенных для микрофильтрования жидких и газообразных сред в процессах очистки и разделения.

Технология получения минеральных мембран для процессов очистки и разделения, как правило, включает следующие стадии: нанесение мембранного слоя на пористый носитель (подложку) из суспензии; сушку полученной заготовки; термообработку (обжиг) заготовки с целью прочного соединения частиц мембранного слоя с подложкой и друг с другом (см. Дж. Чарпин и другие. Неорганические мембраны: получение, свойства, области специального применения//Industrial ceramics, 8, N 1, 1998, р. 23 - 44). При этом для изготовления мембран используют порошки сходного с подложкой химического состава и с размером частиц, не превышающими диаметра пор подложки. При сложном или простом составе жидкой фазы суспензий для нанесения мембранного слоя (слоев), как правило, используют однородный по химическому составу состав частиц твердой фазы, например, частиц оксидов металлов. Однако соединение частиц оксидов металлов друг с другом и с поверхностью подложки идет, как правило, при объемном твердофазном спекании. Это приводит к большим усадкам мембранного покрытия и, как следствие, к возникновению дефектов в мембране, что снижает качество мембран.

Известен способ изготовления фильтрующей трубы с мембраной, включающий нанесение на поверхность алундовой трубки мембранного слоя из суспензии, сушку, термообработку заготовки (см. патент США N 4692354, кл. B 05 D 5/00, опубл. 8.09.87). В известном способе нанесения мембранного слоя осуществляли последовательным окунанием пористой трубки в золь гидрооксида алюминия и в водный раствор силиката натрия; термообработка включает обработку нанесенного слоя при 100oC в парах воды и обеспечивала гелеобразование, а значит, и прочность соединения слоя с подложкой. Полученная мембрана использовалась для сушки газов методом ультрафильтрации. Однако известный способ малопригоден для изготовления микропористых мембран, особенно с размером пор 1 - 2 мкм и более, что обусловлено большой продолжительностью и трудоемкостью нанесения, а также чем, что частицы золя, проникая в поры подложки заполняют их, снижая проницаемость мембраны, причем прочность соединения мембранного слоя с подложкой не высока, при чушке возникают усадки, снижающие количество мембраны в результате возникновения поверхностных дефектов.

Известен способ изготовления керамической мембраны, в котором на пористый носитель наносят слой тонкомолотых суспензий для образования мембранного покрытия, сушат и обжигают полученную заготовку (см., патент Франции N 2463636, МКИ B 01 D 35/00, опубл. 1981). В способе для оплавления однородных тугоплавких частиц мембранного покрытия используют высокую температуру 1500 - 1750oC. При обжиге частицы расправляются и соединяются друг с другом и подложкой, т. е. имеет место объемное твердофазное спекание частиц. Однако последнее является причиной усадки мембранного слоя, приводящих к возникновению дефектов в мембране.

Известен способ изготовления керамической мембраны путем нанесения на керамическую подложку суспензии керамического материала, сушку и спекание полученной заготовки (см., заявку Франции N 2560526, кл. B 01 D 13/00, опубл. 6.09.85). Для нанесения использовалась суспензия, состоящая из однородных по составу частиц твердой фазы - из двуокиси алюминия, что обусловило, так же как и в предыдущем способе, объемный характер спекания частиц мембранного слоя, а значит, снижение качества мембраны вследствие образования дефектов и снижение проницаемости, высокую температуру термообработки.

Объемный характер спекания частиц мембранного слоя характерен и для способа получения керамической мембраны, включающего нанесение тонкомолотой суспензии на поверхность пористого носителя (подложки), сушку и обжиг полученной заготовки (см., заявку Франции N 2549736, кл. B 01 D 13/02, 46/24, опубл. 6.02.85). В этом способе также использовалась однородная по составу твердой фазы суспензия, включающая в качестве частиц твердой фазы оксид металла или стекло. Поэтому для него имеют место те же причины снижения качества мембраны, что и в вышеуказанном способе. Использование тонкомолотых частиц стекла при формировании микропористой мембраны уменьшает температуру обжига, однако объемное размягчение и расплавление стенка при этом приводит к остеклованию мембраны в результате вязкого течения, и снижению ее проницаемости.

Наиболее близким к заявленному является способ изготовления керамической мембраны в технологии изготовления керамических фильтрующих элементов, заключающийся в нанесении на пористый носитель для суспензии, твердая фаза которой включает неплавящийся наполнитель и стеклосвязку, в сушке и обжиге полученной заготовки (см., авторское свидетельство СССР N 1661167, кл. C 04 B 38/00, опубл. 7.07.91).

Известный способ изготовления фильтрующих элементов включает изготовление пористого носителя - керамической подложки - из электрокорунда, глинистого компонента и плавня, приготовление тонкомолотых суспензий с содержанием твердой фазы 3 - 10% и 20 - 50% из глинозема (80 - 90% по массе), глинистого компонента (5 - 15%), плавня (2 - 10%), а также технологию изготовления керамической мембраны. Керамическую мембрану изготавливали нанесением слоев тонкомолотых суспензий с различной концентрацией твердой фазы путем окунания трубчатого носителя (подложки) в суспензии, сушки полученной заготовки и обжига ее при 1200 - 1300oC. Нанесение мембранного покрытия осуществляли также путем прокачивания суспензий сквозь трубку. Технология нанесения мембран обеспечивала изготовление ультрапористых мембран высокого качества при размене пор 0,01 - 0,1 мкм.

Однако при получении с помощью известного способа микропористых мембран с размером пор 1 мкм и более наблюдается рост брака из-за дефектов мембраны, а также ухудшение фильтрующих свойств мембраны, прежде всего уменьшение ее проницаемости, в силу следующих причин.

В известном способе приготовление тонкомолотых суспензий предполагает помол разнородных по составу материалов: неплавящегося при обжиге наполнителя (глинозем), стеклообразующей добавки (глинистый компонент), плавня-стеклосвязки (стеклобой или полевой шпат, или борат кальция). В результате твердая фаза суспензий имеет гетерогенный состав и состоит из частиц глинозема, глинистого компонента, стекла (полевого шпата, бората кальция), которые в силу их разных физических свойств различаются как по весу, так и по размерам. Суспензии, приготовленные из названных частиц, обладают низкой устойчивостью в силу гравитационного расслоения тем большей, чем большие по размеру частицы используются в качестве неплавящегося наполнителя. При нанесении мембранных слоев из неустойчивых суспензий возникает неоднородность мембранного покрытия по размерам, весу и химическому составу как по толщине, так и по площади мембранного покрытия. Интенсивное перемешивание для поддержания устойчивости суспензий не улучшает однородности покрытия, поскольку может привести к дополнительной сепарации (выпадению) более тяжелых и крупных частиц на поверхности, а затем к осаждению более мелких частиц, способствуя смыванию более легких и мелких частиц. При обжиге мембранного покрытия и носителя более легкоплавкие частицы стекла (полевого шпата, бората кальция), глинистого компонента расплавляются и соединяют частицы плавящегося компонента (глинозема). При этом стеклообразная масса заполняет промежутки между частицами плавящегося глинозема (наполнителя), уменьшая проницаемость мембраны в местах преобладания глинозема и стеклосвязки в результате остеклования участков мембраны и приводят к дефектам (трещинам, пустотам) в областях с недостатком указанной массы. При обжиге мембраны имеет место стеклообразование в результате взаимодействия стеклосвязки стеклообразующего компонента, что увеличивает количество стеклосвязки при обжиге в промежутках между частицами наполнителя за счет образования более сложного по составу стекла. Объемный характер расплавления и спекание частиц стеклосвязки обуславливает большие усадки мембранного слоя, что способствует появлению трещин и других дефектов, а также уменьшает проницаемость мембраны и фильтрующего элемента. Для пористых носителей сложной формы неоднородность мембранного покрытия может увеличиваться при нанесении, что еще в большей степени ухудшает качество мембраны. Существенное влияние на качество мембраны оказывает качество поверхности пористого носителя, форма его поверхности. Наличие дефектов на подложке усиливает неоднородность мембранного слоя в местах дефектов, приводит к появлению в данных местах дефектов в мембране. Форма поверхности или даже ориентация носителя в неустойчивой гетерогенной по составу частиц суспензии также влияет на качество мембраны, поскольку имеют место неоднородности мембранного покрытия по химическому составу частиц, составляющих слои (покрытие).

Согласно изобретению решается задача изготовления керамической микропористой мембраны на пористом неорганическом носителе. Достигаемый при этом технический результат заключается в снижении дефектности мембраны. Дополнительный технический результат заявляемого способа заключается в снижении брака мембраны и повышении ее проницаемости при изготовлении на алюмосиликатных и алундовых носителях.

Достижение указанного технического результата обеспечивается тем, что в способе изготовления керамической мембраны, заключающемся в нанесении на пористый носитель слоя суспензии, твердая фаза которой включает неплавящийся наполнитель мембранного покрытия и стеклосвязку, в сушке и обжиге полученной заготовки, нанесение слоя осуществляют суспензией, твердая фаза которой состоит из частиц неплавящегося при обжиге наполнителя, покрытых оболочкой из стеклосвязки. Кроме того, в качестве неплавящегося наполнителя используют оксид алюминия, а в качестве стеклосвязки - алюмиборосиликатное или боросиликатное стекло, причем содержание оксида алюминия и алюмоборосиликатного или боросиликатного стекла в частицах твердой фазы суспензии составляет, мас.%:

Оксид алюминия - 60 - 95

Алюмоборосиликатное или боросиликатное стекло - 5 - 40

В заявляемом способе для нанесения мембранного слоя на поверхность подложки используется суспензия, твердая фаза которой состоит из частиц сложной структуры, например, в виде стеклокерамики. Частицы включают неплавящуюся при обжиге основу из неорганического материала (оксида металла, карбида металла, нитрида металла и т.п.) и стеклосвязку в виде оболочки, покрывающей поверхность основы. При этом основа выполняет функцию фракционного наполнителя, формирующего мембранное покрытие, определяя размеры пор, проницаемость, пористость мембраны, стеклосвязка же определяет необходимую прочность соединения частиц наполнителя, а размещение стеклосвязки в виде оболочки - возможность равновероятного контакта с соседними частицами, образующими мембранный слой. Термин "оболочка из стеклосвязки" предполагает также, что толщина оболочки должна обеспечивать достаточную прочность соединения частиц основы друг с другом и с поверхностью носителя в результате размягчения и соединения с оболочками других частиц при обжиге. При этом химический состав стеклосвязки выбирается в зависимости от термостойкости наполнителя и необходимости получения заданной термостойкости элемента. Нанесение мембранного слоя суспензии на поверхность керамической подложки, родственной к составу стеклосвязки, осуществляется путем окунания носителя, осаждения, шликерного литья. Поскольку частицы твердой фазы имеют одинаковый химический состав, то слой частиц, образующих мембранное покрытие, не образует неоднородностей, обусловленных гетерогенностью суспензии, влиянием силы тяжести, капиллярных или иных сил. Качество мембраны будет определяться достаточностью количества частиц для образования мембранного покрытия, в том числе и покрытия им дефектов обработки поверхности подложки. При обжиге заготовки стеклосвязка на поверхности носителя размягчается и частично расплавляется, что обеспечивает соединение частиц в местах контакта оболочек. При этом величина усадок определяется преимущественно толщиной оболочек и их химическим составом. Поскольку размеры неплавящегося наполнителя больше размеров толщины оболочек, то усадка мембранного слоя незначительна и не превышает для мембранного слоя пределов, необходимых для нивелирования поверхности. Кроме того в местах дефектов подложки, например раковины, усадка мембранного слоя при обжине, как правило, не приводит к возникновению пустот или трещин, поскольку уплотнение частиц наполнителя осуществляется по размягченным слоям оболочки. Таким образом, в заявленном способе имеет место не объемное, а поверхностное спекание частиц, образующих мембранное покрытие. Благодаря вышеописанным особенностям заявленного способа снижается вероятность образования дефектов мембраны, уменьшается влияние на качество мембраны способа нанесения, формы носителя, качества обработки поверхности последнего. В качестве стеклосвязки могут быть использованы алюмоборосиликатные, боросиликатные и другие стекла, родственные материалу подложки и обеспечивающие необходимую прочность соединения при обжиге. Для наиболее распространенных алундовых и алюмосиликатных, алюмоборосиликатных носителей наилучшими являются алюмоборосиликатная и боросиликатная связки, а в качестве неплавящегося носителя - диоксид алюминия в его модификациях (электрокорунд, глинозем и т.п.). Влияние алюмоборосиликатной и боросиликатной связки в пределах 5 - 40% по массе объясняется тем, что при количестве связки в частицах менее 5% не удается получить достаточно прочную и качественную мембрану, поскольку толщина и сплошность оболочки стеклосвязки недостаточна для прочного соединения частиц друг с другом и с подложкой; также не удается получить частицы наполнителя в достаточной степени покрытые стеклосвязкой. В результате уменьшается выход годных изделий. При величине стеклосвязки более 40% (наполнителя 60%) имеет место уменьшение проницаемости мембраны из-за большой усадки, обусловленной повышенным количеством стеклофазы на поверхности наполнителя. Оболочка перестает быть оболочкой из-за большой толщины слоя стеклофазы; в большей степени проявляется эффект объемного спекания, заполняются промежутки между частицами наполнителя. В результате этого уменьшается проницаемость мембраны.

Заявленный способ проверен экспериментально. Использовались частицы неплавящегося наполнителя из диоксида алюминия, кварца, карбидов и нитридов кремния и т.д.), покрытые стеклосвязкой из силикатных, алюмоборосиликатных и боросиликатных, а также др. стекол. В качестве подложек использовались алундовые (А), полученных традиционно спеканием порошка, а также методом золь-гель технологии, алюмоборосиликатные (АБС), силикатные и другие, полученные путем традиционного спекания или по золь-гель технологии. Суспензию для нанесения мембранного слоя получают путем смешения воды с частицами, предварительно просеянными сквозь сита для обеспечения заданного размера. Для нанесения слоя (слоев) суспензий согласно заявленному способу использовали суспензии с оптимальной концентрацией твердой фазы от 5% до 20%. Оптимальные температуры обжига заготовок с использованием частиц для нанесения из алюмоборосиликатной керамики для заявленного способа 1200 - 1300oC.

Получение порошков с заданным составом, структурой и размерами частиц осуществляли следующим образом. Неплавящийся наполнитель просеивали сквозь сито для получения узкофракционированного порошка. Полученный порошок с частицами заданных размеров смешивали с более дисперсными порошками соединений, образующих при плавлении стекломассу. После прессования смесь спекали до образования стеклофазы, размалывали в мельницах до необходимых размеров, например, размеров частиц, близких к первоначальным размерам частиц наполнителя. Отделяли частицы стеклокерамики требуемой фракции с помощью сит и использовали порошок из частиц для приготовления суспензии.

Использовали также другие методы получения частиц стеклокерамики для реализации заявляемого способа.

В качестве компонентов для приготовления частиц, используемых для нанесения на керамические подложки из алунда и алюмосиликатной керамики, использовали электрокорунд марки 25А, 14А, КО, порошок кремнезема А-300, буру. Аналогичные компоненты использовали для изготовления алюмоборосиликатных подложек. АБС подложки изготавливали методом прессования смеси указанных порошков при плавлении 10 - 20 МПа•с использование временной органической связки (метилцеллюлоза) при последующем спекании заготовок подложки при 1250oC. Спекание частиц стеклокерамики для приготовления суспензии осуществляли при температурах 900 - 1200oC, при этом использовали те же режимы прессования, что и при изготовлении АБС подложек.

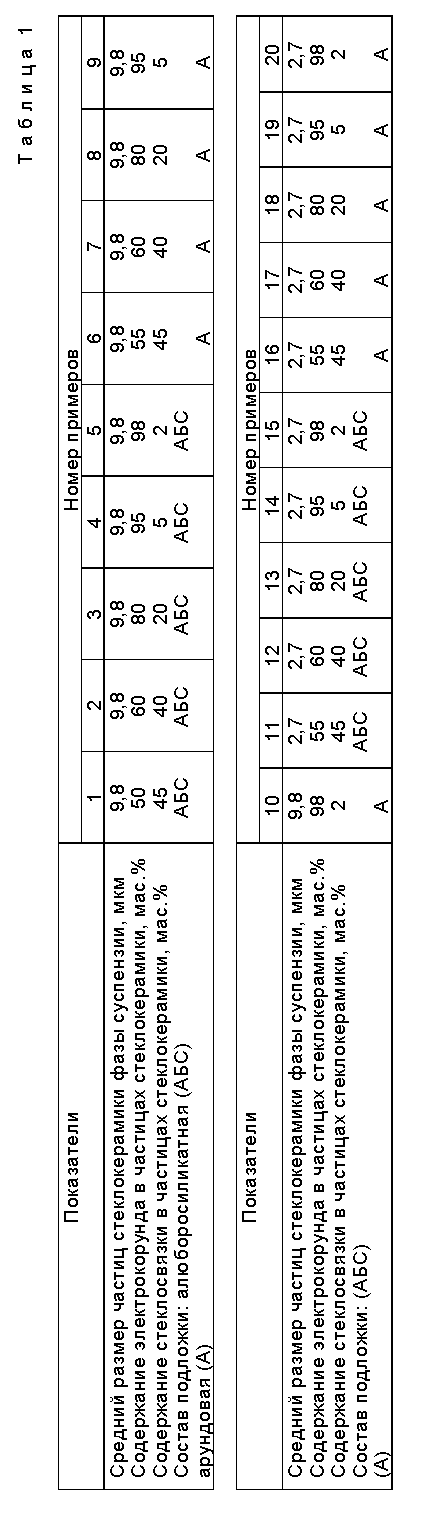

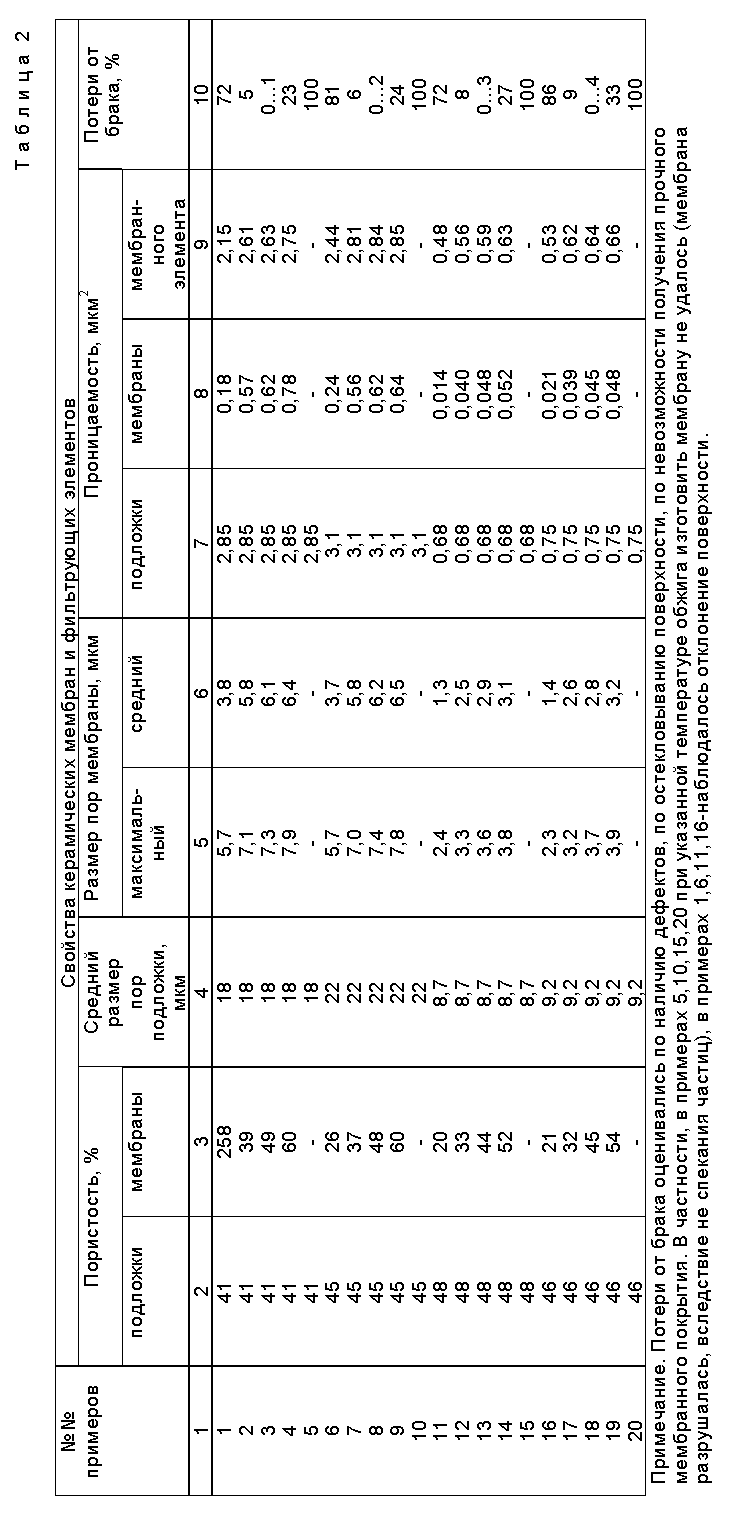

В таблице 1 приведены составы, а в таблице 2 свойства, полученных согласно заявленному способу микропористых керамических мембран, а также примеры, подтверждающие обоснованность выбора граничных значений стеклосвязки для изготовления алюмоборосиликатной мембраны (примеры 1, 5, 6, 10, 11, 15, 16, 20).

Пример 1. Керамическую полированную трубку (пористый носитель) закрывали с торцов и окунали на 3 - 10 секунд в водную суспензию, содержащую 10 мас.% твердой фазы из частиц стеклокерамики. Полученную заготовку помещали в пористый контейнер, сушили в конвейере при температуре 60oC, после чего заготовку отжигали в атмосфере очищенного воздуха при 1200oC в течение 5 часов и охлаждали. Для нанесения слоя суспензии использовали суспензию, состоящую из частиц стеклокерамики следующего качественного состава: электрокорунд (неплавящийся наполнитель), стеклосвязка - боросиликатное стекло, содержащее 24% SiO2, 44% B2O3, 22% Na2O (в мас.%). Количественный состав частиц стеклокерамики и их размер приведены в таблице 1, а свойства изготовленной мембраны - в таблице 2. Керамическая подложка имеет следующий усредненный состав, в мас. %: Al2O3 - 75; SiO2 - 18; B2O3 - 5; Na2O - 2. Свойства керамической подложки приведены в таблице 2.

Примеры 2 - 5. Примеры осуществляли аналогично примеру 1. Отличие их от примера 1 состоит в количестве электрокорунда (неплавящегося наполнителя) и стеклосвязки в частицах стеклокерамики. Конкретные количества наполнителя и стеклосвязки, соответствующие конкретным примерам приведены в таблице 1, а свойства полученных мембран - в таблице 2.

Примеры 6 - 10. Примеры осуществляли также, как и пример 1. Однако для нанесения использовались частицы стеклокерамики другого качественного состава: электрокорунд (наполнитель), алюмоборосиликатное стекло (стеклосвязка), причем стеклосвязка имела следующий количественный усредненный состав, мас. %: SiO2 - 13; Al2O3 - 17; B2O3 - 46; Na2O - 24. В качестве носителя использовались также керамическая трубка из алунда. Конкретные составы частиц стеклокерамики и свойства мембран, соответствующие примерам 6 - 15. Примеры осуществляли также, как в примере 1, отличие от примера 1 состояло в том, что для нанесения использовались частицы стеклокерамики качественного состава и с количественном составом стеклосвязки, указанным в примерах 6 - 10, а также в том, что в качестве носителя использовалась трубка из керамики следующего состава; мас. %: Al2O3 - 85; SiO2 - 11; B2O3 - 2,5; Na2O - 1,5. Конкретные составы частиц стеклокерамики, соответствующие примерам 11 - 15 приведены в таблтце 1, а свойства полученных мембран - в таблице 2.

Примеры 16 - 20. Примеры осуществляли аналогично примеру 1. Отличие состояло в том, что использовали частицы стеклокерамики качественного состава и стеклосвязку, соответствующие примерам 11 - 15, а также в том, что в качестве керамической трубки использовали алундовую. Конкретные составы частиц стеклокерамики, соответствующие примерам 16 - 20 приведены в табл. 1, а свойства полученных мембран - в табл. 2. (см. в конце описания).

Таким образом, при соотношении диоксида алюминия и алюмоборосиликатной или боросиликатной связки в частицах стеклокерамики, используемых в суспензии, в соотношении: диоксид кремния 60 - 95 мас.%, стеклосвязка 5 - 10% наблюдается минимальный процент брака и наиболее высокая проницаемость мембраны и фильтрующего элемента, полученных согласно заявляемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2013889C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТОКОПРОВОДЯЩЕЙ ПЛЕНКИ НА КРЕМНЕЗЕМСОДЕРЖАЩЕЙ ПОДЛОЖКЕ | 1997 |

|

RU2169406C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ | 1997 |

|

RU2159475C2 |

| Способ изготовления керамической мембраны | 2016 |

|

RU2654042C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ | 1997 |

|

RU2159476C2 |

| СПОСОБ ПОДГОТОВКИ КЕРАМИЧЕСКОЙ МЕМБРАНЫ ДЛЯ УЛЬТРАФИЛЬТРАЦИИ МОЛОЧНОЙ СЫВОРОТКИ | 2006 |

|

RU2332252C2 |

| БИСПИРАЛЬНАЯ АНТЕННА | 1991 |

|

RU2013830C1 |

| СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1991 |

|

RU2020066C1 |

| СПОСОБ ВЫЯВЛЕНИЯ СЕЙСМИЧЕСКИ ОПАСНОГО ГОРНОГО МАССИВА | 1995 |

|

RU2137919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСНЫХ ПЛЕНОК | 1991 |

|

RU2110604C1 |

Изобретение относится к технологии изготовления полупроницаемых керамических микропористых мембран, используемых в процессах очистки и разделения. Мембрану изготавливают нанесением на пористый носитель слоя суспензии, сушкой и обжигом полученной заготовки. Технический результат: предотвращение образования дефектов при изготовлении мембраны. Нанесение слоя (слоев) осуществляют суспензией, твердая фаза которой состоит из не плавящихся при обжиге частиц наполнителя, из которого формируется мембранный слой, покрытых оболочкой из стеклосвязки. Наполнителем с оболочкой может быть, например, алюмоборосиликатная керамика. 1 з.п. ф-лы, 2 табл.

Оксид алюминия - 60 - 95

Алюмоборосиликатное или

Боросиликатное стекло - 5 - 40

| Способ изготовления керамических фильтрующих элементов | 1988 |

|

SU1661167A1 |

| МАГНИТНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ | 2014 |

|

RU2549736C1 |

| СХЕМА ЭЛЕКТРОННОГО БАЛЛАСТА ДЛЯ ЛАМП | 2010 |

|

RU2560526C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ УПРАВЛЕНИЯ И КОНТРОЛЯ УСТРОЙСТВ БЫТОВОЙ ТЕХНИКИ | 2007 |

|

RU2463636C2 |

| US 4692354 A, 1987. | |||

Авторы

Даты

1999-04-10—Публикация

1994-07-20—Подача