Изобретение касается способа переработки отходов, возникающих в процессе производства и потребления.

Известен способ переработки отходов, например городских отходов, отстоя сточных вод и т.п., путем обработки отходов при температуре порядка 900оС газообразной смесью, содержащей водяной пар, и по меньшей мере один горючий газ, кислород и/или СО2. Однако указанный способ недостаточно эффективен.

Целью изобретения является повышение эффективности переработки отходов.

Поставленная цель достигается данным способом, включающим стадию газификации путем обработки отходов при нагреве газифицирующим агентом, содержащим водяной пар и по крайней мере один горючий газ: кислород и углекислый газ, с получением газовой смеси и твердых неорганических продуктов, причем нагрев отходов осуществляют до 350-1050оС и обработку газифицирующим агентом ведут до содержания органических веществ в отходах ниже 100 г на 1 т отходов, полученную газовую смесь подвергают расщеплению при 950-1050оС в течение 1 с на низкомолекулярные соединения и/или элементы вводят в воду при 200-800оС для разделения на синтез-газ и удерживаемые водой низкомолекулярные соединения и/или элементы, влажный синтез-газ обрабатывают в присутствии катализатора с получением жидких углеводородов и/или спиртов, газообразных углеводородов и углекислого газа, газообразные углеводороды и углекислый газ смешивают с газифицирующим агентом, подаваемым на стадию газификации.

Причем в качестве отходов используют по меньшей мере один, предпочтительно два исходных материала, выбранных из группы, в которую входят: земля, в частности земля, загрязненная растворителями, нефтью, дегтем или тяжелыми металлами, а также загрязненные органическими и неорганическими веществами компоненты земли, например строительный мусор, или загрязненный тяжелыми металлами и/или благородными металлами песок, уголь, в частности уголь с высоким содержанием серы или лигнина, активированный уголь, насыщенный парами растворителей; шлак, в частности, шлак промышленных топок, доменных печей, тепловых электростанций или установок по сжиганию отходов; пыль, в частности задержанная электрофильтрами пыль, или сухие остатки мокрой, полусухой или сухой очистки дымового газа установок по сжиганию отходов или промышленных топок; шламы, в частности осадок сточных вод, или загрязненные тяжелыми металлами шламы канализационных очистных сооружений, шламы гальванических установок, шламы, возникающие при производстве боеприпасов и взрывчатых веществ, а также остатки дистилляции растворителей и лакокрасочного производства; пищевые продукты, в частности остатки, излишки и побочные продукты, возникающие в процессе производства и потребления пищевых продуктов, в частности кофейная гуща, отходы боен; химические отходы, в частности побочные продукты химических или биологических анализов или процессов, в особенности остатки на фильтрах, пришедшие в негодность нетекучие химические реагенты или лабораторные отходы со слабой радиоактивностью; органы, в частности трупы павших животных, тканевый и кровяной материал из хирургической сферы, твердые остатки из больниц, в особенности непригодные к употреблению медикаменты; резина и пластмассы, в частности пневматические шины, эластомеры, связанные или смешанные с металлическими или другими неорганическими материалами, термопласты и реактопласты.

Причем, в качестве отходов используют смесь, задержанной фильтрами пыли и осадка сточных вод, смесь задержанной фильтрами пыли и угля, смесь песка, осадка сточных вод и угля.

Причем, в качестве отходов используют по меньшей мере один, предпочтительно два исходных материала, выбранных из группы, в которую входят: масла и парафины, например тяжелое масло или парафины, в частности полученные при перегонке нефти или при переработке отработанного масла; спирты и кетоны, например метанол, этанол и промышленный уголь, ацетон; галогенированные углеводороды, например трихлорэтан, трихлорэтилен, хлороформ, и хлорированные ароматические соединения, в особенности хлорбензолы или полихлорбифенилы, -фураны или "диоксины, или фреон, в особенности фреон 113; неорганические жидкости, например минеральные кислоты и основания, содержание и несодержащие тяжелых металлов, в особенности соляная кислота, растворенный хлорид железа и хромсодержащая серная кислота, а также растворенные цианиды, натриды, нитраты и фосфаты.

Причем, в качестве отходов используют смесь: отработанное маслохлорированный углеводород и смесь: песок-осадок сточных водно-галогенированный углеводород.

Предпочтительно, полученная на стадии газификации газовая смесь содержит 10-40 об.% водяного пара, 10-40 об.% горючего газа в особенности метана, 5-20 об.% кислорода и 30-70 об.% углекислого газа.

Продолжительность реакции газификации для смесей жидких материалов составляет от 0,5 до 3 с, а для смесей твердых материалов - от 20 мин до 2 ч.

При этом полученной на стадии газификации газовой смеси примешивают вредные газы, например дымовые газы из топок, отработанные газы из двигателей внутреннего сгорания и отработанный воздух из вентиляционных шахт.

А стадию газификации смесей жидких материалов осуществляют в газовой горелке, работающей на смеси синтез-газа и водяного пара, полученной на стадии разделения.

Причем, стадию газификации со смесями твердых материалов и шламов осуществляют в топке для твердых материалов с использованием синтез-газа и водяного пара, получаемых на стадии разделения.

На стадии газификации используют кислород, являющийся остаточным кислородом, содержащимся в отходящем воздухе поток, двигателей внутреннего сгорания или в отходящем воздухе вентиляционных установок.

На стадии разделения используют воду, являющуюся сточной водой, водой, просачывающейся из свалок, зараженной водой или морской водой.

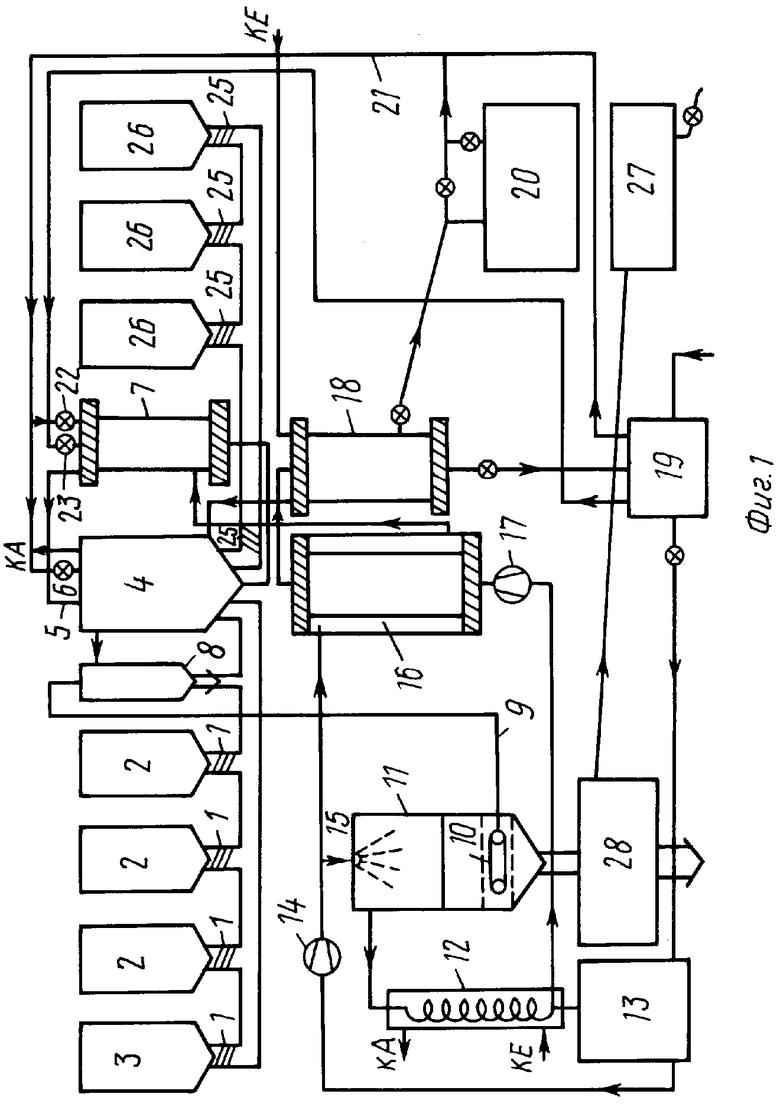

Способ согласно изобретению более точно поясняется далее с помощью блок-схемы (см. фиг.1). Требуемую смесь материалов с помощью транспоpтных шнеков 1 отбирают из трех хранилищ 2 для материалов или хранилища 3 для шлама и подают в конвертер 4. В конвертер 4 по трубопроводу 5 подают также смесь углекислого газа с приблизительно 10 об.% кислорода, а через регулировочный клапан 6 подводят необходимую горючую газовую смесь. Парогенератор 7 дополнительно подает в конвертер 4 пар. Возникающая в конвертере 4 газовая смесь освобождается в циклоне 8 от частиц, которые возвращаются затем в поток материалов. Освобожденную от частиц газовую смесь по трубопроводу 9 и впускному кольцу 10 подают в газоочиститель 11. Промытая газовая смесь проходит охладитель 12, который конденсирует водяной пар и осаждает его в бак 13 для питательной воды. Насос 14 подает небольшое количество питательной воды на разбрызгиватель 15 в газоочистителе для охлаждения и улучшения эффекта очистки. Основная часть питательной воды расходуется на охлаждение волнового реактора 16, благодаря чему она поступает в парогенератор 7, предварительно подогретой. Газовый компрессор 17 сжимает промытый синтез-газ до давления порядка 5-20 бар и подает его в волновой реактор 16. Здесь происходит экзотермическая реакция синтеза, производящая водяной пар, углекислый газ, газообразные углеводороды, содержащие, в частности, пропан или бутан. Первоначально газообразную смесь подают в перегонный резервуар 18 и при этом посредством охлаждения конденсируют воду и пропан или бутан; пропан или бутан собирают в баке 20. Воду подают в ячейки электролизера 19, а оттуда в бак 13 для питательной воды. Газообразные продукты по трубопроводу 21 вместе с электролизным водородом подают в парогенератор 7 и конвертер 4. Парогенератор 7 благодаря регулированию подачи газа и кислорода клапана 22 и 23 управляется так, что давление газа находится в требуемом интервале 8-10 бар и что на его выходе для отработавших газов имеется достаточное количество избыточного кислорода для поддержания температуры в конвертере 4.

Воду из перегонного резервуара 18 направляют через ячейки электролизера 19 в бак для питательной воды 13. Охлаждение охладителя 12, перегонного резервуара 18 и конвертера 4 производится через отдельный циркуляционный контур водяного охлаждения с входом охлаждающей воды (КЕ) и выходом охлаждающей воды (КА), который с помощью внешнего водо-водяного или водо-воздушного теплообменника передает тепло потребителю.

Полученный в конвертере 4 твердый продукт в зависимости от его качества подается траспортнными шнеками 25 на хранение в один из трех бункеров 26 до распределения. Полученный рассол хранится в баке 27 до дальнейшей переработки. Полученные в газоочистителе труднорастворимые шламы отделяют от рассола в баке 28 для шлама и возвращают после или без промежуточной переработки в хранилище 3 для шлама.

Нижеследующие примеры осуществления иллюстрируют способ согласно изобретению.

П р и м е р 1. Задержанную фильтрами пыль, состоящую из 65 мас.% осадка сточных вод, содержащего 40 мас.% сухого вещества, и 35 мас.% задержанной фильтрами пыли, которая поступила из установок мокрой очистки продуктов сжигания мусора, подают в конвертер и при температуре 850-1000оС в течение 0,5 ч ("время пребывания") подвергают действию потока, состоящего из 30 об. % пара, 10 об.% метана, 10 об.% водорода, 45 об.% углекислого газа и 5 об.% кислорода. Ячейки электролизера поставляют 160 нм3 воздуха и 80 нм3 кислорода на 1 т смеси перерабатываемых материалов при расходе 720 кВт ч электроэнергии. Парогенератор поставляет 480 нм3 насыщенного пара при давлении 10 бар, причем расход газа соответствует около 30 нм3 синтез-газа или водорода. В целом получают 460 нм3 синтез-газа и из него добывают 80 кг бутана. В общем и целом по способу переработки задержанной фильтрами пыли было газифицировано 650 кг осадка сточных вод и дезактивировано 350 кг задержанной фильтрами пыли, причем расход электроэнергии составляет 720 кВт ч при выходе бутана, равном 80 кг (960 кВт ч запасенной энергии).

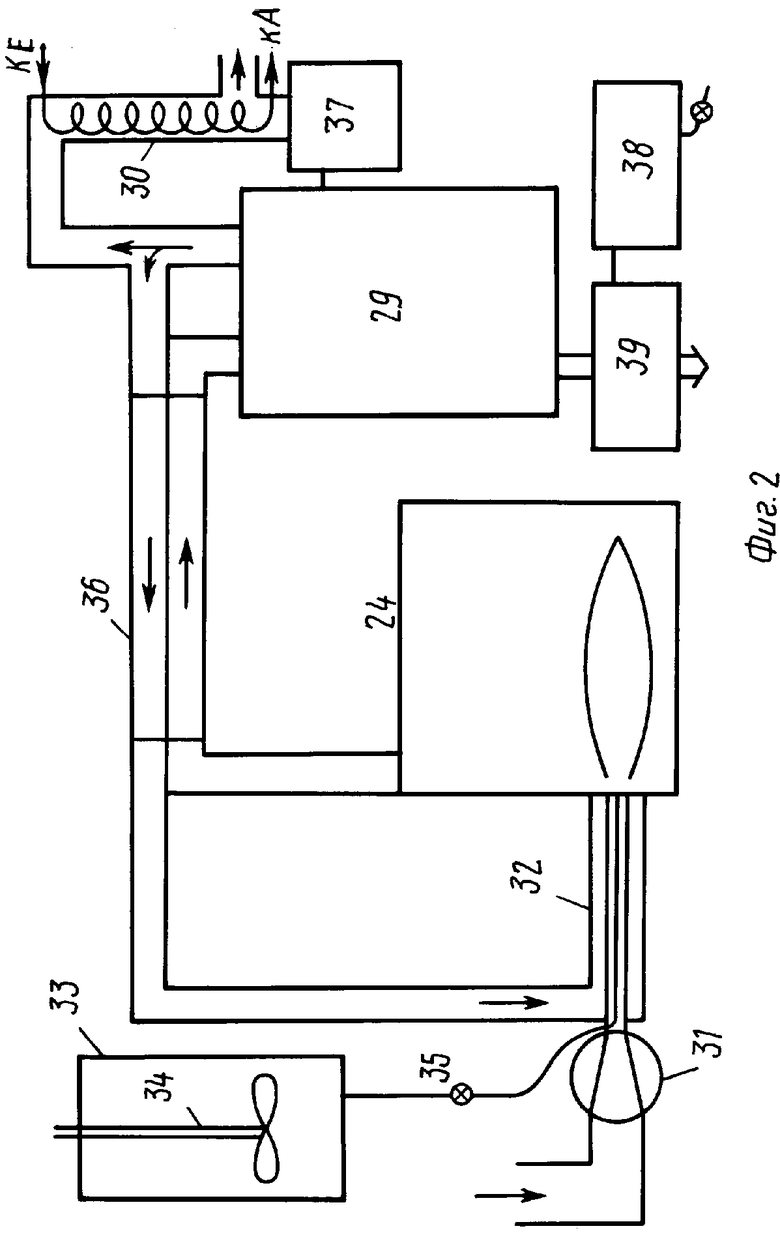

П р и м е р 2. Для газификации масел, в особенности галогенированных углеводородов (см.фиг.2) конвертер 24 выполнен как газовая горелка и работает на синтез-газе, поступающем из газоочистителя 29, который ответвляется перед охладителем 30. Через компрессор 31 в конвертер 24 подают воздух, подогреваемый до температуры порядка 400оС трубопроводом 32 для горячего синтез-газа, концентрически окружающим воздушный поток. Из бака 33 для масла, снабженного мешалкой 34, к горелке через клапан 35 подают масло, которое испаряется в предварительно нагретом воздушном потоке, и возникший пар засасывается газовым пламенем. Так как синтез-газ, поступающий из газоочистителя 429, содержит приблизительно одинаковую объемную часть водяного пара, а смесь в теплообменике 36 сильно подогревается крекинг-газом на выходе из конвертера 24, обеспечивается эффективная газификация масла. Синтез-газ может быть непосредственно использован для отопления или приведения в действие двигателей, а также передан теплоэлектростанциям. При работе с хлорированными или фторированными маслами в питательную воду в баке 37 для питательной воды нужно добавить соду или гидроксид метала для нейтрализации возникающей соляной кислоты. В зависимости от качества применяемых масел и ведения технологического процесса возникающую соляную кислоту можно также получать непосредственно из бака 38 для рассола. При переработке хлорированного масла с содержанием хлора около 30 мас.% на 1 МВт ч теплоты сгорания получают 300 нм3 синтез-газа при потребности в воздухе, равной приблизительно 170 нм3. Смешанный с азотом синтез-газ имеет долю, равную около 70 об. % , и теплоту сгорания порядка 2 кВт ч на 1 нм3. Шламы, остающиеся при переработке масел в баке 33 или в баке дл шлама 39, могут перерабатываться аналогично осадку сточных вод.

При производстве экстрактов кофе или пряностей возникают отходы, которые не могут быть использованы в качестве корма для животных или в качестве удобрений. Эти материалы могут быть по способу, предложенному в изобретении, превращены в синтез-газ или метан, или бутан.

Таким образом, предлагаемый способ позволяет производить радикальную деструкцию нежелательных соединений или компонентов посредством термохимической реакции с водяным паром или эквивалентными реактивами. Он обеспечивает санацию или ненадобность свалки и высокотемпературного сожжения благодаря полному использованию применяемых материалов и энергий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2217199C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ (ВАРИАНТЫ) | 2006 |

|

RU2333238C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ ГОРЮЧИХ | 1998 |

|

RU2152561C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385343C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ ГОРОДСКИХ СТОЧНЫХ ВОД | 2000 |

|

RU2176264C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

| СПОСОБ ОЧИСТКИ ГАЗА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2485996C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476583C1 |

Сущность изобретения: нагревают отходы до 350 - 1050°С и обрабатывают газифицирующим агентом до содержания органических веществ ниже 100 г на тонну. Полученную газовую смесь подвергают расщеплению при 950 - 1050°С в течение 1с. Полученные низкомолекулярные соединения и/или элементы разделяют в воде при 200 - 800°С на синтез-газ и низкомолекулярные соединения и/или элементы. Влажный синтез-газ обрабатывают в присутствии катализатора. 11 з. п.ф-лы, 2 ил.

Авторы

Даты

1994-06-15—Публикация

1990-04-04—Подача