Изобретение относится к станкостроению и может быть использовано в приводах зажимных патронов металлорежущих станков, преимущественно токарных.

Целью изобретения является повышение эксплуатационных качеств и сокращение маслоприводов.

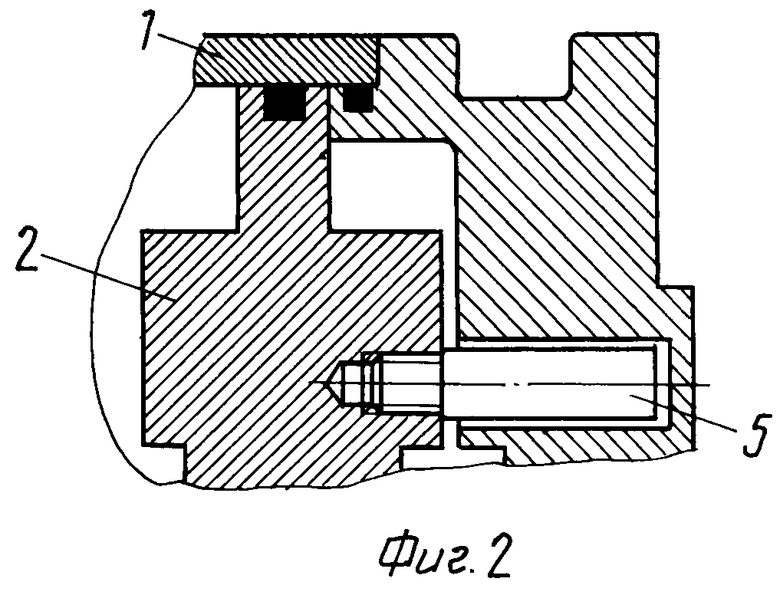

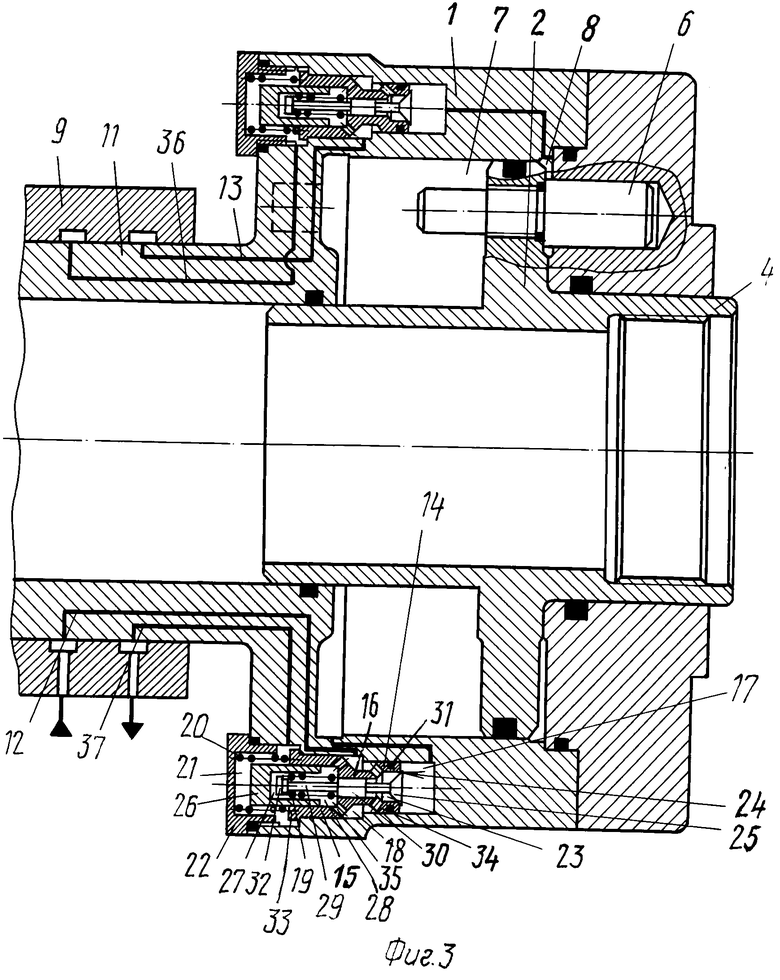

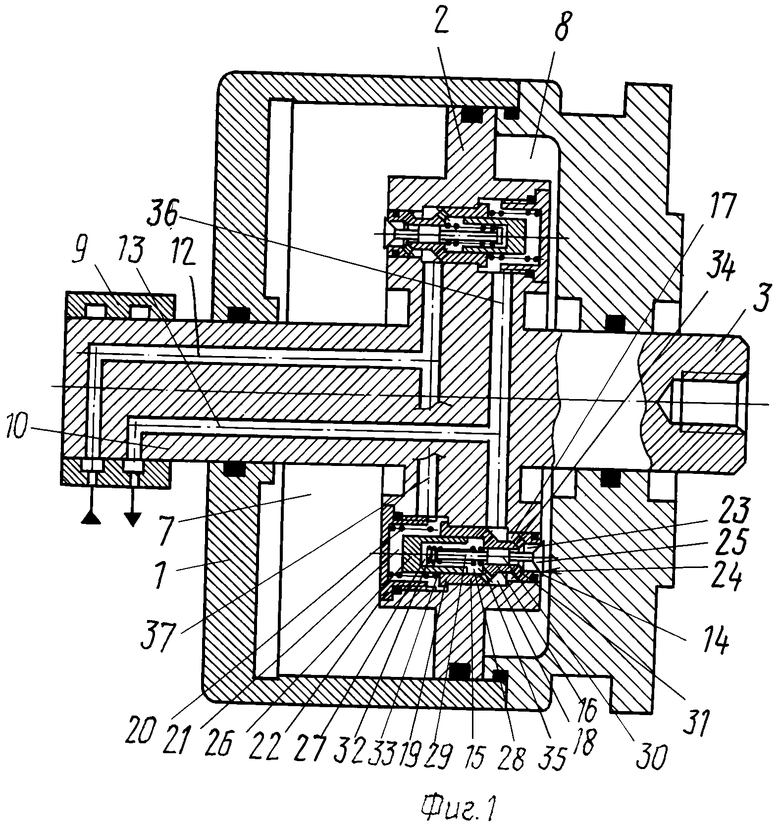

На фиг. 1 изображен силовой вращающийся гидроцилиндр со сплошным штоком в осевом разрезе; на фиг. 2 - фрагмент цилиндра на фиг. 1, иллюстрирующий установку поводкового пальца в поршне; на фиг. 3 - силовой вращающийся гидроцилиндр с полым штоком в осевом разрезе.

Силовой вращающийся гидроцилиндр привода зажимного патрона, содержит составной корпус 1, закрепленный на шпинделе станка (не показан). В корпусе установ- лен поршень 2 со сплошным штоком 3 (фиг.1) или полым штоком 4 (фиг.3). Штоки 3 и 4 посредством тяги (также полой для штока 4), проходящей сквозь шпиндель станка, соединены с зажимным патроном (не показаны). Полый шток и полая тяга предназначены для обработки длинномерных заготовок из пруткового материала. Для синхронного вращения корпуса цилиндра с поршнем предусмотрены поводновые элементы 5 (фиг.2) и 6 (фиг.3), укрепленные в поршне и входящие в соответствующие отверстия, выполненные в корпусе цилиндра. Поршень 2 делит корпус 1 на две полости 7 и 8. Подача масла в эти полости производится от источника давления через управляющий гидрораспределитель (не показан), на вращающийся коллектор 9, установленный на втором штоке 10 поршня 2 (фиг.1) или на хвостовике 11 корпуса 1 (фиг.3), и маслоподводящие магистрали 12 и 13. Магистраль 12 предназначена для подачи давления в полость 7, а магистраль 13 - в полость 8. Каждая полость гидроцилиндра снабжена комбинированным устройством компенсации утечек с гидрозамком, необходимым для поддержания рабочего давления в полости при аварийном падении давления в маслоподводящих магистралях. В варианте со сплошным штоком, показанном на фиг. 1, указанные устройства встроены в поршень 2, а в варианте с полым штоком, показанным на фиг.3, они встроены в корпус 1.

Эти устройства унифицированы между собой и каждое из них содержит поршень 14 меньшего диаметра и поршень 15 большего диаметра, соединенные между собой общим штоком 16. При этом соответственно поршень 14 установлен в участке 17 меньшего диаметра ступенчатой расточки, а поршень 15 - в участке 18 большего диаметра этой расточки. Поршень 15 снабжен ограничителем 19 осевого перемещения обоих поpшней, контактирующим с торцем участка 18. Пружина 20 устройства компенсации утечек установлена в камере 21 стакана 22, закрепленного соосно ступенчатой расточки, между торцами камеры 21 и поршня 15. В поршнях 14 и 15 и соединяющем их штоке 16 выполнено сквозное трехступенчатое центральное отверстие. На торце выходной ступени 23 этого отверстия, расположенной в поршне 14, образовано седло 24 для открываемого в соответствующую полость гидроцилиндра обратного клапана 25 гидрозамка, управляющий поршень 26 которого выполнен в виде гильзы с глухим отверстием 27 и установлен в ступени 28 центрального отверстия. Управляющий поpшень 26 входит в камеру 21 стакана 22, а в глухом отверстии 27 размещен толкатель 29 обратного клапана 25, снабженный опорным пояском 30, установленным в средней ступени 31 центрального отверстия, расположенной в штоке 16, и хвостовиком 32, между которым и торцем ступени 28 установлена пружина 33 обратного клапана 24. Маслоподводящие магистрали 12 и 13 подключены к участкам 18 ступенчатой расточки между поршнями 14 и 15 соответствующего устройства компенсации утечек, которая посредством каналов 34, выполненных в поршне 14, соединена со ступенью 23 центрального отверстия, каналов 35, выполненных в поршне 15, со ступенью 28 этого отверстия. Камеры 21 стаканов 22 подключены к линиям 36 и 37 управления соответствующими гидрозамками. При этом каждая линия управления гидрозамком соединена с маслоподводящей магистралью, подключенной к расположенному диаметрально противоположно этому гидрозамку устройству компенсации утечек, а именно линия 36 соединена с магистралью 13, а линия 37 - с магистралью 12 (фиг.1), линия 36 соединена с магистралью 12, а линия 37 - с магистралью 13 (фиг.3).

Силовой вращающийся гидроцилиндр работает следующим образом.

При зажиме детали, когда движение поршня 2 осуществляется вправо (фиг.1 и 3), гидрораспределитель подключает магистраль 12 к источнику давления, а магистpаль 13 соединяет со сливом. Масло под давлением из магистрали 12 подается в ступень 18 и через каналы 34 в ступень 23, в результате чего открывается обратный клапан 25 (на фиг. 1 - верхний; на фиг. 3 - нижний), сжимая через толкатель 29 и его хвостовик 32 пружину 33. Одновременно масло по каналам 35 проходит в ступень 28, отводя управляющий поршень 26 от толкателя 29. Через открытый обратный клапан 25 масло под давлением поступает в полость 7 гидроцилиндра, а через диаметрально противоположный обратный клапан 25 (на фиг. 1 - нижний; на фиг. 3 - верхний), открываемый при подаче давления по линии 37 управления (фиг.1) или линии 36 управления (фиг.3) в камеру 21 стакана 22, под воздействием которого управляющий поршень 26, перемещаясь, через толкатель 29, сжимает пружину 33 и масло из полости 8 по магистрали 13 уходит на слив. В силу разности давлений в полостях 7 и 8 поршень 2 со штоком 3 (фиг.1) или штоком 4 (фиг.3), перемещаясь вправо, через тягу, проходящую сквозь шпиндель станка, приводит в действие зажимной патрон и деталь закрепляется в нем с заданным усилием, при этом рабочее давление в полости 7 достигает своего номинала и воздействует на поршни 14 и 15, которые, перемещаясь в сторону стакана 22, сжимают пружину 20, тем самым производя зарядку устройства компенсации утечек путем накапливания в ступени 17 определенного объема масла, достаточного для подпитки и поддержания давления в полости 7.

При аварийном падении давления в магистрали 12 обратный клапан 25 гидрозамка (на фиг. 1 - верхний, на фиг.3 - нижний) под действием давления в полости 7 и пружины 33, поджимается к седлу 24, тем самым, отсоединяя от магистрали 12 полости 7, сохраняя в ней рабочие объем и давление масла. Однако неизбежные утечки в процессе торможения шпинделя снижают объем и давление масла в этой полости. Эти отрицательные явления устраняются наличием заряженного устройства компенсации, которое немедленно включается в действие при аварийном падении давления в магистрали 12. При этом пружина 20, разжимаясь, воздействует на поршни 15 и 14, в результате чего при их перемещении масло из ступени 18 уходит на слив, а масло из ступени 17 под давлением подается в полость 7. Давление, создаваемое поршнем 14, превышает рабочее давление в указанной полости, поскольку сжатие пружины 20 (зарядка устройства) производилась при воздействии рабочего давления на площадь, равную сумме эффективных площадей поршня 14 меньшего диаметра и поршня 15 большего диаметра, а при разжатии пружины 20 в подаче масла из устройства компенсации в полость 7 участвуют только поршень 14 меньшего диаметра, т.к. уже говорилось выше масло из ступени 18 под действием поршня 15 большего диаметра практически беспрепятственно уходит на слив. Такая схема зарядки и работы при аварийном падении давления предложенного устройства позволяет не только компенсировать утечки, т.е. поддерживать необходимый объем в полости гидроцилиндра, но и за счет избыточного давления обеспечивает поддержание рабочего давления в этой полости.

При ходе поршня 2 влево, когда рабочее давление подается в полость 8 гидроцилиндра в силу полной одинаковости диаметрально расположенных устройств компенсации утечек и гидрозамков их работа производится вышеописанным образом, только в этом случае открывается обратный клапан и заряжается устройство компенсации, расположенные в нижней части поршня на фиг.1 и в верхней части корпуса цилиндра на фиг.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотный зажимной патрон | 1990 |

|

SU1710212A1 |

| Двойной гидрозамок | 1990 |

|

SU1770617A1 |

| Вращающийся гидроцилиндр | 1985 |

|

SU1348076A1 |

| Поворотный зажимной патрон | 1991 |

|

SU1817737A3 |

| Вращающийся силовой гидроцилиндр | 1990 |

|

SU1740136A1 |

| Зажимное устройство машины для сварки трением | 1985 |

|

SU1303334A1 |

| Двойной гидрозамок | 1991 |

|

SU1813936A1 |

| Вращающийся гидроцилиндр | 1978 |

|

SU929896A1 |

| Односторонний гидрозамок | 1990 |

|

SU1753068A1 |

| Гидросистема управления | 1979 |

|

SU885644A1 |

Изобретение относится к станкостроению. Гидроцилиндр содержит корпус 1, в котором установлен поршень 2, разделяющий его на две полости 7 и 8, соединенные с маслоподводящими магистралями 12 и 13 через диаметрально расположенные гидрозамки, встроенные в устройства компенсации утечек. Каждое устройство компенсации имеет поршень 14 меньшего диаметра и поршень 15 большего диаметра, соединенные общим штоком 16. Поршень 14 установлен в участке 17, а поршень 15 - в участке 18 ступенчатой расточки. В этих поршнях и соединяющем их штоке выполнено сквозное центральное трехступенчатое отверстие. В ступени 23 выполнено седло 24 под обратный клапан 25 гидрозамка, управляющий поршень 26 которого установлен в ступени 28 и входит в камеру 21 стакана 22. Обратный клапан снабжен толкателем 29, имеющим хвостовик 32, между которым и торцом ступени 18 установлена пружина 33 обратного клапана. Ступени 28 соединены с маслоподводящими магистралями 12, 13, ступени 17 - с соответствующими полостями 7 и 8 гидроцилиндра, а камеры 21 - с линиями 36 и 37 управления гидрозамком. 3 ил.

ВРАЩАЮЩИЙСЯ ГИДРОЦИЛИНДР ПРИВОДА ЗАЖИМНЫХ УСТРОЙСТВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ, содержащий установленный в корпусе поршень со штоком, разделяющий его на две рабочие полости, каждая из которых посредством маслопроводов соединена с источником давления через гидрозамок с обратным клапаном, подпружиненным толкателем и управляющим поршнем, установленным в управляющей полости, соединенной с соответствующей линией управления, а также подключена к встроенному в гидроцилиндр мультипликатору компенсации утечек со ступенчатым подпружиненным поршнем, отличающийся тем, что, с целью повышения эксплуатационных качеств и сокращения маслопроводов, гидрозамок с обратным клапаном встроен в поршень мультипликатора, причем обратный клапан выполнен за одно с толкателем, снабженным посаженным в центральном отверстии поршня мультипликатора плунжером, эффективная площадь которого меньше площади проходного сечения обратного клапана, при этом толкатель размещен в камере, образованной в управляющем поршне.

Авторы

Даты

1994-06-15—Публикация

1990-04-05—Подача