Изобретение относится к арматуростроению и может быть использовано в гидравлических системах для перекрытия и пропускания расхода рабочей среды.

Известен вентиль высокого давления, содержащий корпус с седлом, шпиндель с запорным органом, сменную втулку, уплотнения, накидные гайки.

Недостатки данного вентиля заключаются в следующем.

Шпиндель имеет большое усилие вращения, т.к. резьбовое соединение шпиндель-втулка нагружено усилием от давления рабочей среды и за счет большого трения в паре шпиндель-уплотнение. Кроме того, большие габариты у шпинделя из-за применения накидной гайки и большегабаритного уплотнения, а также за счет применения маховика большого диаметра (для создания необходимого крутящего момента). Вентиль имеет сложную конструкцию в связи с применением сальниковой набивки, которая влечет применение дополнительной накидной гайки, нажимного элемента, прокладки.

Для обеспечения герметичности при закрытии вентиля необходимо обеспечить совпадение осей седла и шпинделя, что довольно сложно выполнить. Вентиль имеет низкую надежность в работе, так как шпиндель и запорный орган выполнены за одно целое. Это приводит к тому, что взаимодействие запорного органа с седлом корпуса происходит с одновременным проворотом контактируемых элементов и вследствие этого происходит быстрый износ их с потерей герметичности при разобщении полостей.

Наиболее близким к заявляемому техническому решению является устройство, (прототип) содержащее корпус с седлом, запорный элемент, взаимодействующий с седлом, ходовую втулку (запорный винт), уплотнение, шпиндель, гайку.

Известное устройство имеет следующие недостатки.

Использовано так называемое "сальниковое уплотнение". Его особенностью является то, что для обеспечения герметичности при низких давлениях рабочей среды необходимо достаточное сжатие сальникового уплотнения с помощью гайки, что влечет к значительному трению в паре шпиндель-сальниковое уплотнение, а также по контактируемым торцевым поверхностям шпинделя и корпуса необходимо значительное усилие для вращения шпинделя.

При работе данного устройства под большим давлением рабочей среды усилие сжатия сальникового уплотнения значительно увеличивается,соответственно значительно увеличивается трение сальникового уплотнения о цилиндрическую поверхность шпинделя и торцевую поверхность поршня шпинделя, что ведет к значительному увеличению усилия вращения шпинделя. Поэтому для обеспечения вращения шпинделя необходимо применять маховик (вороток) достаточно большого диаметра, что приводит к увеличению габаритов устройства.

Устройство имеет сложность конструкции.

Соединение хвостовика запорного органа (клапана) с ходовой втулкой (запорным винтом) производится с помощью чеки, соответственно площадь зацепления чеки с запорным винтом незначительна. При вращении шпинделя на открытие конуса клапана и в случае, когда давление рабочей среды в надклапанной полости будет больше чем в подклапанной (под конусом), через чеку на клапан будет передаваться значительное усилие достаточное для отрыва последнего от седла.

Таким образом, чека испытывает огромное удельное давление, которое будет сминать ее и в итоге приведет к расфиксации клапана и запорного винта, т.е. устройство станет не работоспособным.

Целью изобретения является повышение удобства обслуживания путем снижения усилия при вращении шпинделя, упрощение конструкции, а также уменьшение габаритов и веса.

Это достигается тем, что отверстие со стороны седла в ходовой втулке выполнено с резьбой, на конце хвостовика запорного органа выполнен упор с той же резьбой, а упор размещен в расточке ходовой втулки с возможностью совместного с запорным органом осевого перемещения, причем наружная резьба втулки и резьба ее отверстия выполнены с противоположным направлением.

Сопоставительный анализ с прототипом показывает, что предлагаемый вентиль высокого давления отличается тем, что отверстие со стороны седла в ходовой втулке выполнено с резьбой, на конце хвостовика запорного органа выполнен упор с той же резьбой, а упор размещен в расточке ходовой втулки с возможностью совместного с запорным органом осевого перемещения, причем наружная резьба втулки и резьба ее отверстия выполнены с противоположным направлением.

Таким образом, устройство соответствует критерию "новизна". При изучении других известных технических решений в данной области техники, признаки, отличающие заявляемое техническое решение от прототипа не выявлены, что позволяет сделать вывод о соответствии его критерию "существенные отличия".

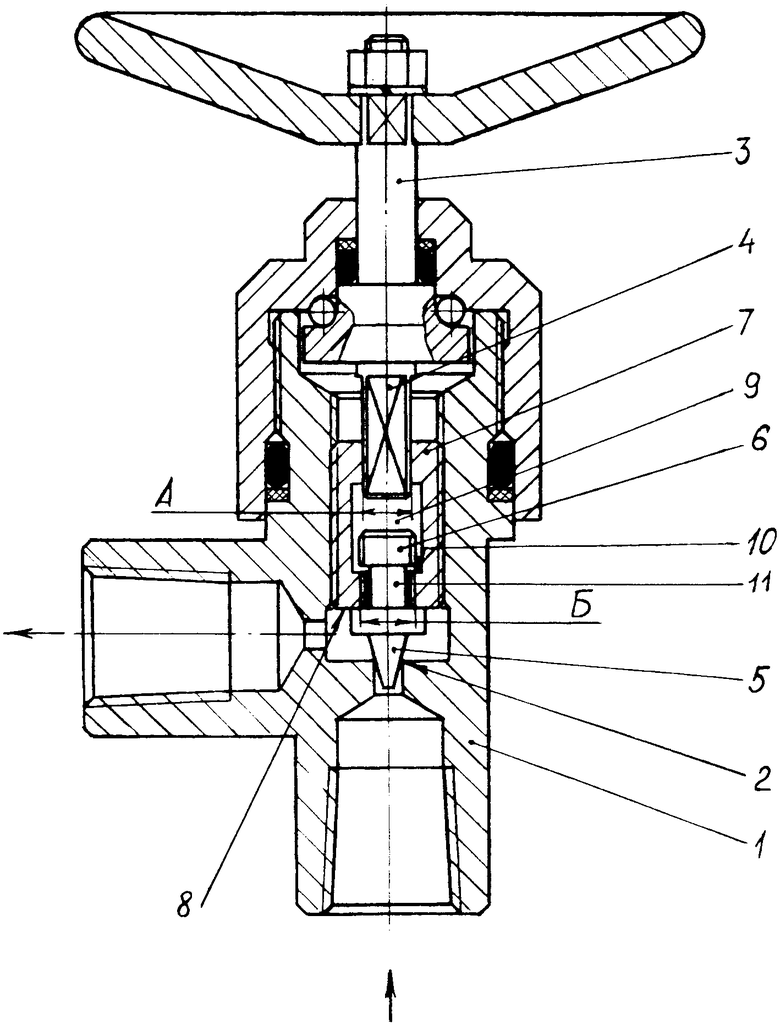

На чертеже представлен вентиль высокого давления с разобщенным входом и выходом.

Вентиль высокого давления содержит корпус 1 с седлом 2, шпиндель 3 с концевиком 4, запорный орган 5 с упором 6 с резьбой, ходовую втулку 7 с некруглым отверстием А и внутренней резьбой Б со стороны торцевой поверхности 8. Внутренняя резьба Б и некруглое отверстие А ходовой втулки 7 разделены внутренней расточкой 9 с внутренней торцевой поверхностью 10. Запорный орган 5 соединен с ходовой втулкой 7 с образованием радиального зазора за счет размещения упора 6 с резьбой во внутренней расточке 9. Внутренняя резьба Б ходовой втулки 7 выполнена с противоположной нарезкой по отношению к наружной резьбе для втулки 7. Упор 6 с резьбой размещен на хвостовике 11 запорного органа 5.

Вентиль высокого давления работает следующим образом.

Допустим в исходном положении конус запорного органа 5 плотно прилегает к седлу 2 - подводящая и отводящая полости разобщены. При вращении против часовой стрелки шпинделя 3 концевик 4 передает крутящий момент на ходовую втулку 7 (наружная резьба правой нарезки), которая перемещается по резьбе корпуса 1 и по концевику 4 вверх, подхватывая внутренней торцевой поверхностью 10 упор 6 с резьбой запорного органа 5 и перемещая последний от седла 2. Происходит открытие проходного сечения вентиля, т.е. сообщение подводящей и отводящей полостей вентиля. Так как внутренняя резьба Б выполнена с противоположной нарезкой (левая) по отношению к наружной резьбе ходовой втулки 7, то это соответственно исключает возможность самовывинчивания запорного органа 5 из ходовой втулки 7 при вращении шпинделя 4 на открытие вентиля. При вращении шпинделя 3 по часовой стрелке (на закрытие) наличие радиального зазора (вследствие размещения упора 6 с резьбой запорного органа 5 во внутренней расточке 9 ходовой втулки 7) дает возможность запорному органу 5 самоустанавливаться в седле 2 корпуса 1 и тем самым надежно разобщать подводящую и отводящую полости вентиля высокого давления.

Таким образом, предлагаемый вентиль высокого давления дает возможность повысить удобство обслуживания путем снижения усилия при вращении шпинделя, упростить конструкцию, а также уменьшить габариты и вес.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИЛИНДР | 1992 |

|

RU2066796C1 |

| ШАРНИРНОЕ ТРУБОПРОВОДНОЕ СОЕДИНЕНИЕ | 1990 |

|

RU2011102C1 |

| ТЕЛЕСКОПИЧЕСКАЯ ТЯГА РУЛЕВОЙ ТРАПЕЦИИ | 1990 |

|

RU2016802C1 |

| ПРИВОД УПРАВЛЕНИЯ СЦЕПЛЕНИЕМ | 1991 |

|

RU2050481C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ И ДОВОДКИ ВНУТРЕННИХ РЕЗЬБ | 1992 |

|

RU2086366C1 |

| МЕХАНИЗМ ШАГОВОГО ПЕРЕМЕЩЕНИЯ С РЕГУЛИРУЕМОЙ ВЕЛИЧИНОЙ РАБОЧЕГО ХОДА | 1992 |

|

RU2050490C1 |

| РЕАКТИВНАЯ ТЯГА ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ С ВИБРОИЗОЛИРУЮЩИМ ШАРНИРОМ | 1991 |

|

RU2008231C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СТЕПЕНИ СЖАТИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2009344C1 |

| ПРИВОД УПРАВЛЕНИЯ КОРОБКОЙ ПЕРЕДАЧ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2011560C1 |

| ТЕХНОЛОГИЧЕСКИЙ ТРАНСПОРТ ЛИНИИ | 1990 |

|

RU2006356C1 |

Использование: в арматуростроении, гидравлических системах. Сущность изобретения: в вентиле высокого давления, содержащем корпус с седлом, шпиндель, запорный орган с хвостовиком и ходовую втулку с наружной резьбой, ходовая втулка выполнена с резьбовым отверстием со стороны седла и с некруглым отверстием с противоположной стороны. Между указанными отверстиями выполнена расточка. В некруглом отверстии втулки размещен конец шпинделя. На хвостовике запорного органа имеется упор с наружной резьбой, одинаковой с резьбой отверстия ходовой втулки. Упор хвостовика размещен в расточке втулки. Наружная резьба втулки и резьба в ее отверстии выполнены с противоположным направлением. 1 ил.

ВЕНТИЛЬ ВЫСОКОГО ДАВЛЕНИЯ, содержащий корпус с седлом и внутренней резьбой, размещенную в корпусе ходовую втулку с наружной резьбой, взаимодействующей с резьбой корпуса, шпиндель и запорный орган с хвостовиком, причем во втулке со стороны седла выполнено цилиндрическое отверстие, в котором размещен хвостовик запорного органа, с противоположной стороны втулки выполнено некруглое отверстие, в котором размещен конец шпинделя, а между отверстиями выполнена расточка, отличающийся тем, что на конце хвостовика запорного органа выполнен упор, на наружной поверхности которого и в отверстии втулки со стороны седла выполнены одинаковые резьбы, упор размещен в расточке втулки, при этом наружная резьба втулки и резьба в ее отверстии выполнены с противоположным направлением.

Авторы

Даты

1994-06-15—Публикация

1991-06-14—Подача