Изобретение относится к области машиностроения и может быть использовано в приводах управления сцеплением транспортных средств.

Наиболее близким к заявляемому из известных технических решений является механизм управления сцепными муфтами, имеющий два независимых ведущих рычага (педали), поворотно смонтированных на оси неподвижной опоры, каждый из которых шарнирно посредством жесткой тяги соединен с общим промежуточным рычагом, имеющим на своих концах ролики, расположенные в замкнутых направляющих неподвижной кулисы. Промежуточный рычаг шарнирно связан своей серединой с жесткой тягой, также шарнирно соединенной с ведомым рычагом, качающимся на оси неподвижной опоры.

В таком приводе наряду со сложностью конструкции возникают дополнительные потери по усилию из-за криволинейной траектории перемещения роликов и потерь на трение в шарнирных соединениях.

Целью изобретения является упрощение конструкции и улучшение эксплуатационных качеств за счет уменьшения усилия на педали.

Указанная цель достигается тем, что в известном приводе управления с цеплением, содержащем педаль, передающий элемент, кинематически связанный с педалью посредством шарнирно соединенной с ним оси, расположенной с возможностью перемещения выполненных в неподвижном кронштейне пазах, и элемент для обеспечения поворота педали относительно неподвижного кронштейна, ограничивающий ее перемещение в сторону, противоположную перемещению оси, согласно изобретению ось соединена с педалью, пазы выполнены с возможностью перемещения упомянутой оси вдоль продольной оси передающего элемента, элемента для обеспечения поворота педали относительно неподвижного кронштейна выполнен в виде упора, расположенного на неподвижном кронштейне, одна из контактирующих между собой поверхностей педали и упора выполнена в виде перпендикулярной продольной оси передающего элемента плоскости, проекция которой на продольную ось расположена в средней точке хода оси, соединенной с педалью, а вторая поверхность выполнена дугообразной, при этом кратчайшее расстояние от точки контакта педали с упором до продольной оси в начале хода педали меньше, чем в конце.

Целесообразно упор выполнить из антифрикционного материала. Кроме того, в частном случае исполнения привода упор может быть выполнен за одно целое с кронштейном.

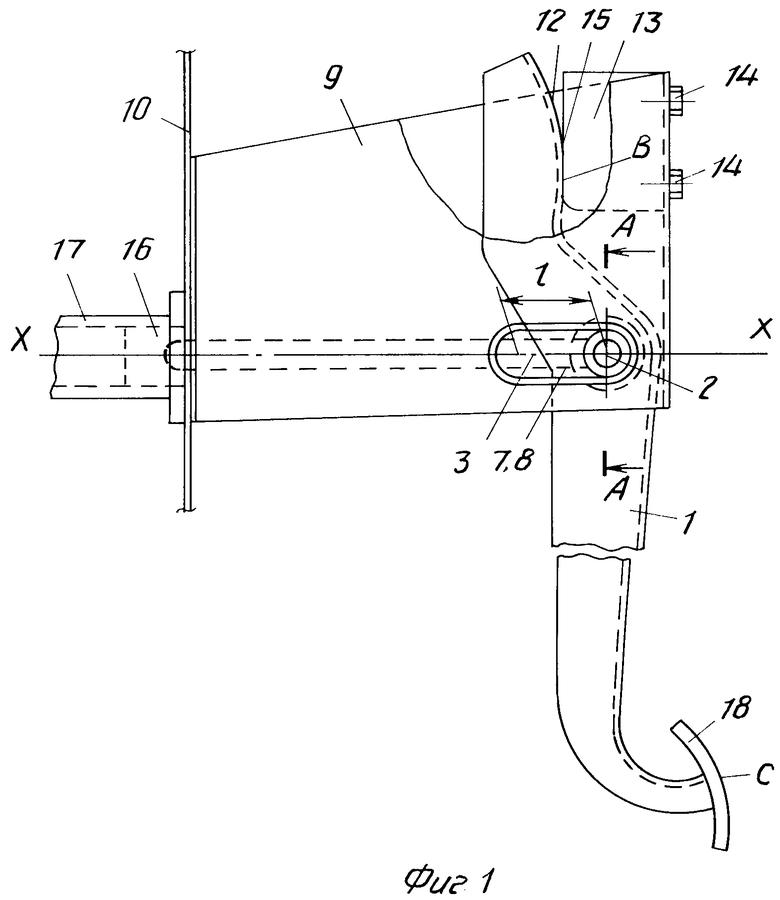

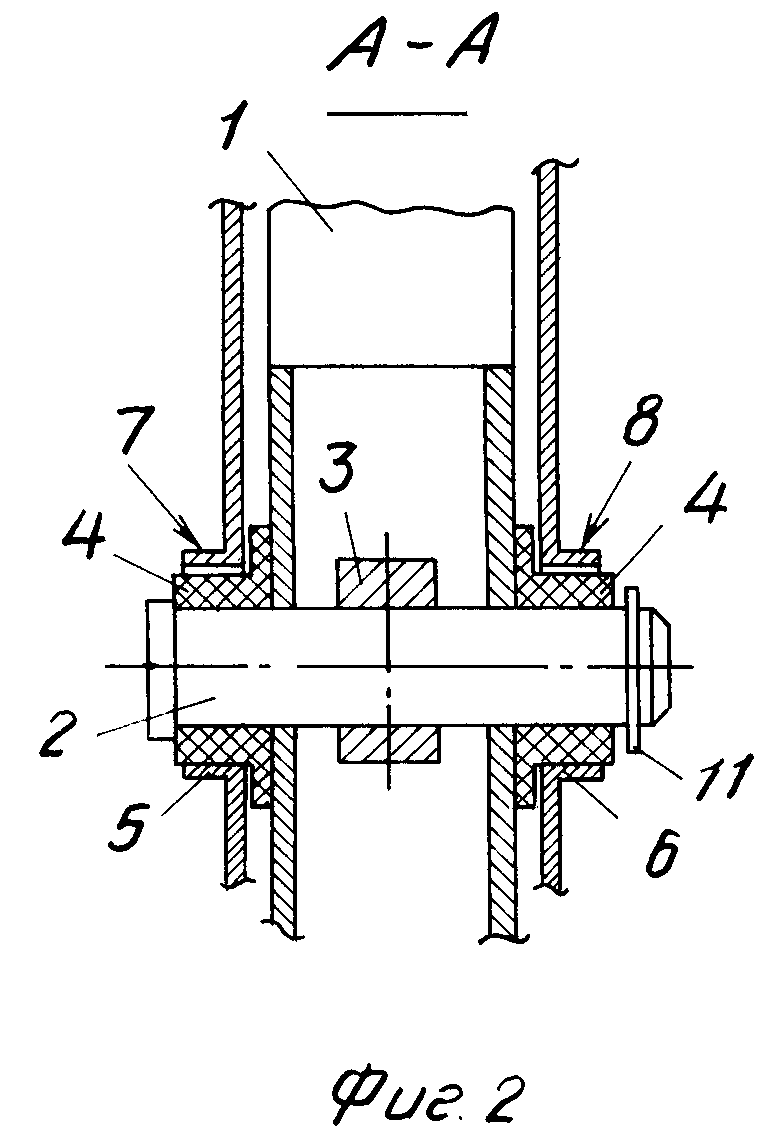

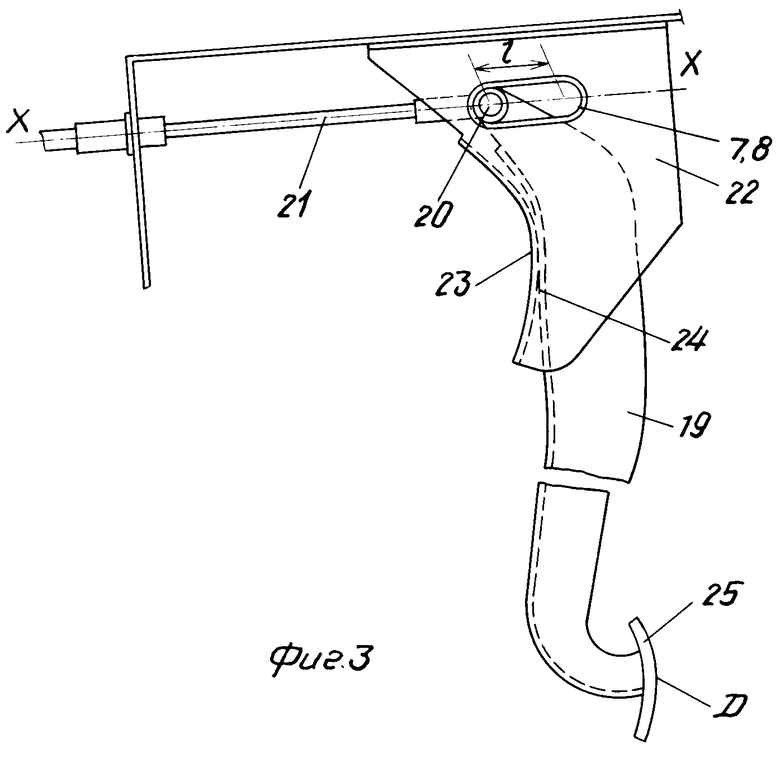

Изобретение иллюстрируется чертежами, где на фиг.1 показан привод управления сцеплением; на фиг. 2 сечение А-А на фиг.1; на фиг.3 вариант исполнения устройства.

Привод управления сцеплением содержит педаль 1, ось 2, шарнирно соединенную с педалью 1 и передающим элементом 3, выполненным в виде толкателя. На оси 2 расположены два пластмассовых ролика 4, опирающихся на борты 5 и 6, выполненные по контуру пазов 7 и 8 в вертикальных стенках кронштейна 9, неподвижно закрепленного на кузове 10 транспортного средства. Пазы 7 и 8 выполнены таким образом, что позволяют перекатываться роликам 4 вместе с осью 2 в пределах требуемого хода вдоль продольной оси Х-Х передающего элемента 3 без угловых перемещений последнего. Для предотвращения выпадания оси на ней установлена стопорная шайба 11. Педаль 1 своей верхней частью 12, имеющей дугообразную форму, контактирует с прямоугольным упором 13, который может быть выполнен из антифрикционного материала, например из пластмассы. Упор закреплен болтами 14 на кронштейне 9. Радиус дугообразной поверхности 12 педали, контактирующей с упором, выбирается в зависимости от положения упора и хода оси 2. Расстояние от точки В контакта педали с упором до продольной оси Х-Х передающего элемента 3 выбирается вне зависимости от нагрузочной характеристики пружины (не показана) сцепления с целью максимального снижения усилия на педали.

В конкретном случае исполнения с целью уменьшения проскальзывания педали по упору 13 и соответственно уменьшения потерь на трение контактирующая с педалью поверхность 15 упора выполнена в виде плоскости, расположенной перпендикулярно продольной оси Х-Х передающего элемента 3, причем проекция этой плоскости на ось Х-Х делит ход l оси 2 пополам.

Привод управления сцеплением работает следующим образом.

В ходе выключения сцепления педаль 1, упираясь верхним концом 12 в упор 13, через ось 2 давит на передающий элемент 3 и перемещает вместе с осью 2 на перекатывающихся по бортам 5 и 6 кронштейна 9 роликах 4, воздействуя передающим элементом 3 на поршень 16 главного цилиндра 17 и далее (условно не показано) посредством жидкости, поршня рабочего цилиндра, штока и рычага на пружину сцепления, выключая его. При этом при перемещении педали происходит увеличение расстояния от точки контакта педали с упором до оси Х-Х и соответственно, происходит уменьшение передаточного отношения педали. Но поскольку в начале хода передаточное отношение педали, определяемое как соотношение расстояния от точки В до точки С середины площадки 18 педали к расстоянию от точки В до продольной оси Х-Х, выбрано больше, чем отношение полного хода точки С педали к полному ходу l центра оси 2, а максимальная нагрузка пружины достигается примерно на 1/4 полного хода педали и затем уменьшается к концу хода педали, то в данном приводе достигается снижение усилия, прилагаемого к педали. При обратном ходе педаль возвращается в исходное положение под действием пружины сцепления (не показана).

На фиг.3 показан механический привод, у которого педаль 19 своим верхним концом соединена посредством оси 20 с передающим элементом, например тросом. Причем в данном варианте педаль 19 упирается непосредственно в кронштейн 22, у которого контактирующая поверхность 23 выполнена дугообразной, а контактирующая поверхность 24 педали плоской. Все остальные элементы привода выполнены аналогично показанному на фиг.1, 2.

Наиболее предпочтительным с точки зрения уменьшения усилия на педали является вариант привода, показанный на фиг.1, поскольку при движении педали одновременно с увеличением расстояния от точки контакта педали с упором до оси Х-Х происходит увеличение расстояния от точки контакта педали с упором до точки С и уменьшение передаточного отношения педали происходит в меньшей степени, чем в варианте, показанном на фиг.3, где расстояние от центра оси 20 до точки D середины площадки 25 педали остается постоянным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД УПРАВЛЕНИЯ КОРОБКОЙ ПЕРЕДАЧ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2011560C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ УГЛА СХОДИМОСТИ УПРАВЛЯЕМЫХ КОЛЕС АВТОМОБИЛЯ | 1992 |

|

RU2049322C1 |

| ТЕХНОЛОГИЧЕСКИЙ ТРАНСПОРТ ЛИНИИ | 1990 |

|

RU2006356C1 |

| РЕАКТИВНАЯ ТЯГА ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ С ВИБРОИЗОЛИРУЮЩИМ ШАРНИРОМ | 1991 |

|

RU2008231C1 |

| ПРИВОД ПОЛКИ БАГАЖНОГО ОТДЕЛЕНИЯ АВТОМОБИЛЯ | 1991 |

|

RU2007311C1 |

| МЕХАНИЗМ ШАГОВОГО ПЕРЕМЕЩЕНИЯ С РЕГУЛИРУЕМОЙ ВЕЛИЧИНОЙ РАБОЧЕГО ХОДА | 1992 |

|

RU2050490C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ЛЕГКОВЫХ АВТОМОБИЛЕЙ НА ТРАНСПОРТНОЙ ПЛАТФОРМЕ | 1992 |

|

RU2048999C1 |

| КЛЕЩИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1982 |

|

SU1464393A1 |

| Механизм автоматической регулировки привода управления фрикционного устройства | 1989 |

|

SU1707341A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖНОЙ ПАЙКИ ЭЛЕМЕНТОВ НА ПЕЧАТНОЙ ПЛАТЕ | 1993 |

|

RU2082571C1 |

Использование: в приводах управления сцеплением тпанспортных машин. Сущность: привод содержит педаль, ось, шарнирно соединенную с педалью и передающим элементом и опирающуюся на неподвижный кронштейн с возможностью перемещения вдоль продольной оси передающего элемента. Педаль ограничена от перемещения в сторону, противоположную направлению перемещения оси, упором, закрепленным на кронштейне. Одна из контактируемых поверхностей педали и упора выполнена в виде плоскости, а другая дугообразной. Упор для снижения трения между ним и педалью выполнен из антифрикционного материала. 2 з. п. ф-лы, 3 ил.

| Механизм управления сцепными муфтами двойного действия | 1948 |

|

SU81349A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-12-20—Публикация

1991-07-15—Подача