Изобретение относится к технологии разделения минеральных материалов после их дробления с использованием для разделения сжатого газа, подаваемого непосредственно в этот процесс.

Известен способ, включающий использование центробежных сил и инерционных эффектов при реализации способа посредством пневмоциклона.

Существенным недостатком этого процесса является низкая производительность при сепарации мелких и тонких материалов ввиду незначительных циклонических сил и невозможности усиления инерционных характеристик частиц, что требует дополнительных циклов сепарации в сложном оборудовании и отражается на стоимости процесса, лишая его рентабельности.

Наиболее близким к предлагаемому является способ сепарации материала, включающий подачу его двумя встречными потоками, создание вихревых усилий закручиванием потока, воздействие на материал струями воздуха и вывод материала.

Устройство для сепарации материала включает корпус в виде тела вращения с противоположно направленными патрубками подачи исходного материала и патрубками вывода разделенных фракций.

Эта технология была эффективна по сравнению с аналогичными процессами, однако имеет существенные недостатки, заключающиеся в принципиальном ограничении показателя по производительности за счет указанного выполнения устройства и процесса сепарации материала. Это снижает надежность заданного фракционного разделения материала, приводит к дополнительным затратам машиновремени и удлиняет процесс сепарации объема материала, понижая показатели рентабельности способа сепарации материала.

Целью изобретения является повышение надежности разделения на заданные фракции и производительности при снижении времени и энергозатрат на процесс сепарации материала при выходе мелких и тонких фракциях.

Это достигается за счет того, что в способе, включающем подачу материала двумя встречными потоками, закручивание этих потоков с образованием вихря из разделяемого материала, воздействие на материал струями воздуха и вывод разделенных фракций, материал подают в среде сжатого газа, а закручивание материала и воздействие на него струями воздуха осуществляют вращающимися струями сжатого воздуха, направленными от оси вращения вихря и под углом к ней.

Устройство для сепарации материала, содержащее корпус в виде тела вращения с противоположно направленными патрубками подачи исходного материала и патрубками вывода разделенных фракций, дополнительно снабжено установленной с возможностью вращения в корпусе относительно его большей оси трубой с расположенными под углом к оси трубы патрубками, при этом корпус установлен с расположением большой оси горизонтально и выполнен с увеличением диаметров его поперечных сечений от торцов к середине.

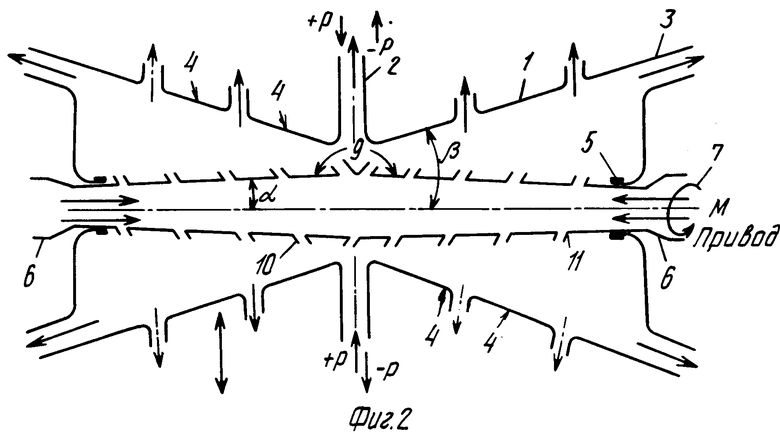

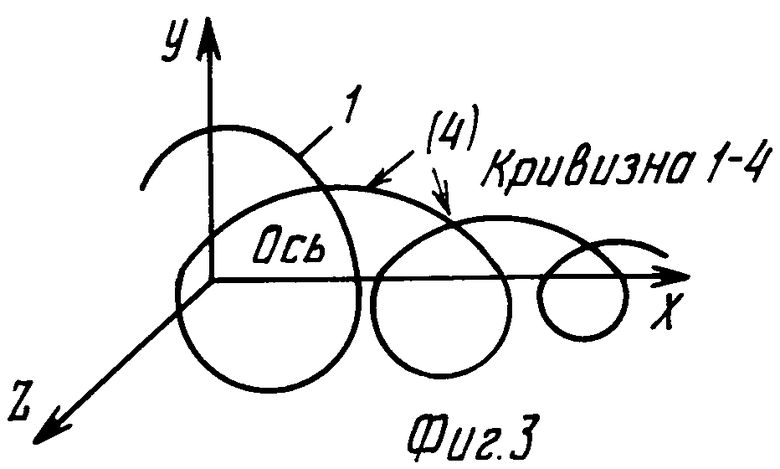

На фиг. 1 показано предлагаемое устройство; на фиг. 2 - корпус устройства с переменным сечением.

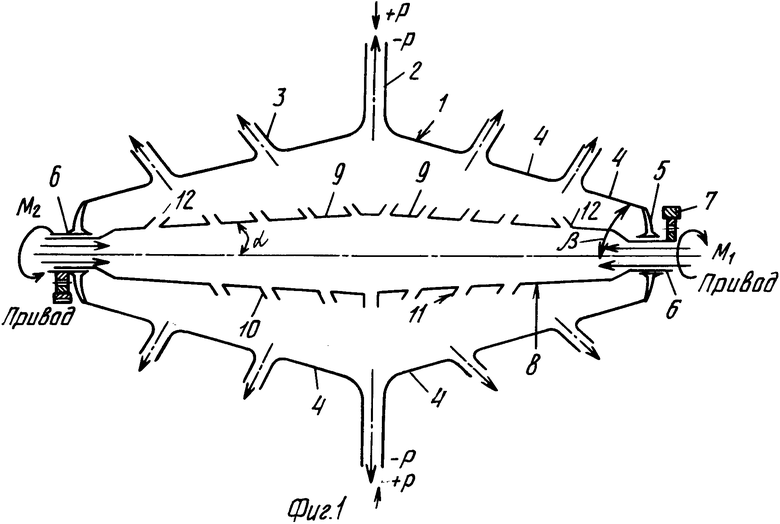

Устройство содержит корпус 1 с патрубками 2 и 3 подачи и отвода исходного и переработанного материала соответственно. Согласно изобретению корпус 1 выполнен криволинейным своей наружной стенкой 4, причем кривизна выполнена по винтовой спирали с переменным шагом кривизны (винта) как по длине, так и в сечении (см. фиг. 3); снабжен расположенной по оси полой трубой, имеющей тангенциально ориентированные в обе противоположно ориентированные стороны насадки. Соединенная посредством подшипника 5 вращения труба 6 с приводом 7 ее вращения имеет стенку 8 в виде соединенных между собой большими основаниями полых конусов 9; стенка 8 оснащена тангенциально ориентированными от оснований конусов 9 в противоположные стороны насадками 10 и 11, при этом патрубки 3 отвода фракций размещены коаксиально насадкам и стенке 8 полой трубы и ориентированы на обеих сторонах наружной стенки 4 в различные стороны (фиг. 1). Сечение трубы 6 соединено с бункером исходного материала и источником сжатого воздуха, в среде которого подают исходный материал на сепарацию по сечению трубы в конусах 9, которые оснащены насадками 12, ориентированными к центру схождения конусов - для задания направления движения исходного материала первоначально из этих насадок 12 к центру корпуса, который выполнен переменным по поперечному сечению (фиг. 1 и 2), меняющемуся от сеpедины к его краям: на фиг. 1 - увеличение к середине; на фиг. 2 - сужение к середине. Это вызвано принципиальным расположением патрубков 3 у краев корпуса (у труб 6): если патрубки 3 находятся по краям корпуса 1 (фиг. 2), то корпус в крайнем сечении превосходит сечение по краю на фиг. 1, что вызвано физико-механическим процессом сепарации материала, при котором наиболее мелкие фракции - пылевидные отводятся по патрубкам, расположенным на большем удалении от продольной оси корпуса 1 и трубы 6.

Устройство работает следующим образом.

Сначала выбирают корпус подходящей кривизны с винтовой переменной спиралью кривизны, при этом переменную винтовую кривизну выбирают в зависимости от тарировочных данных испытаний устройства и его паспортизации. Кривизна корпуса 1 служит направляющей разделяемых тонких частиц и организует сама этот процесс активного фракционирования частиц различной крупности, которые при соударении, обеспеченном истечением пылегазового потока из насадок 10-12, классифицируются по крупности группами и отводятся симметрично от центра корпуса по патрубкам 3. При этом патрубки 2 выполняют две функции: при недостатке подачи материала в потоке газа по сечению трубы 6 или при отсутствии подачи по трубе материала, а только подают сжатый газ - по патрубкам 2 подают материал, который классифицируется и сепарируется подачей газа по патрубкам в трубу 6 и насадки 10 и 12, струями из которых организуют процесс распределения частиц по объему корпуса и сепарацию на фракции. При достаточной подаче материала по трубе 6 через патрубки 2 (фиг. 1) отводят самые тонкие частицы, а через патрубки (фиг. 2) наоборот, самые крупные частицы. Способ реализуется одинаково на обеих формах стенки 4 корпуса 1 как по фиг. 1, так и по фиг. 2 с той лишь разницей, что в первом случае более тонкие фракции отводят от центральных патрубков, а во втором случае - от периферийных патрубков.

П р и м е р. Способ сепарации минерального наполнителя осуществляют в устройстве (фиг. 1) при его основных размерах (на опытно-лабораторной модели): длина конусов 9 и трубы 6 равна 1,84 м, диаметр начала конусов 0,10 м, при стыковке 0,23 м, диаметр корпуса 1 у подшипников 5 0,40 м, у патрубков 2 0,67 м. При подаче наполнителя при исходной фракционности от 40 мкм до 3 мм вращение труб 6 задавалось от 100 до 3000 об./мин при давлении газопылевой поступающей массы перед трубой 6 от 2 до 5 кгс/см2. При вращении трубы за счет расхождения диаметров конусов создавалась вакуумизация в конусе 9, что обеспечило эффективное освобождение полости конусов 9 трубы 6 от материала, этому еще способствовали центробежные сила при вращении трубы. При этом за счет более разреженного участка схождения конусов (большой диаметр) из патрубков центра отводят более тонкие частицы, в то время как из крайних патрубков - более крупные. Этот закономерный физико-механический процесс разделения и сепарации материала дал неожиданный сверх расчетного результат - практически идеальное сепарирование минерального наполнителя на самые тонкие фракции - пылевидные размером 40 мкм и менее, полученные за счет трения и разрушения поступающих частиц в конусах и полости корпуса; размером 50-100 мкм и более крупные фракции до 1 мм, причем фракции до 3 мм, которые имелись ранее в данном материале при его входе в трубу 6, претерпели эффективное более тонкое разрушение указанными физико-механическими силами закономерности вакуумирования при центробежных силах, налагаемых на сепарируемый материал. При этом процессе отвод самых тонких частиц производился по патрубком 2, более крупные находились ближе к периферии: по возрастающей крупности.

Таким образом, преимущества изобретения заключаются в более эффективном отделении тонких фракций, которые превосходят по производительности на 40-60 м3 в час прототип при 30-100 мкм фракции, что экономит время и трудозатраты на процесс не менее чем в 2 раза и снижает потери тонких фракций материала, улучшая экологию цехов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПРЕСС-АНАЛИЗА ПОРОД НА СОДЕРЖАНИЕ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 1998 |

|

RU2156856C2 |

| СПОСОБ УТИЛИЗАЦИИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2026879C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057074C1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА | 1990 |

|

RU1827867C |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И МЕТАЛЛОВ И ЦЕНТРОБЕЖНО-АЭРОДИНАМИЧЕСКИЙ КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2207921C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090948C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2000 |

|

RU2184701C2 |

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1989 |

|

RU2067891C1 |

Использование: в технологии сепарации сыпучего материала, например минерального или органического или смеси таких материалов, на составляющие его фракции для применения в различных областях. Способ заключается в создании одновременно в двух направлениях четырех или более, но четных потоков, все потоки направлены под углами к стенкам рабочей камеры и к оси этой камеры, при этом направления отвода потока выбирают к краям камеры или к ее центру. Устройство имеет криволинейный корпус из соединенных двух конусов. Шаг кривизны стенки корпуса - переменный. Это позволяет при стыковке двух конусов (основаниями или вершинами), врезке под углом патрубков 10 и 11, отводящих патрубков 3 с заборными конусами 8 и размещении с возможностью вращения полой трубы 6 в среднем пространстве корпуса получить высокую степень точности разделения по фракциям, высокую производительность при незначительных энергозатратах при реализации данной технологии разделения сыпучего материала. Технология применима и для гидросепарации материалов. 2 с. п. ф-лы, 3 ил.

| Пневматический сепаратор для разделения сыпучих смесей | 1978 |

|

SU954118A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-06-30—Публикация

1990-12-12—Подача