Способ и устройство относятся к области воздушной классификации полидисперсных материалов, например, для разделения мелких и тонких частичек по плотности, применяется для пневмообогащения исходного сырья при переработке россыпных и рудных сухих месторождений, содержащих мелкую и тонкую фракцию тяжелых минералов и металлов.

Известен шлюз для обогащения песков и руд, Авт. св. 1549594, В 03 В 5/70, при гравитационном обогащении тяжелых полезных ископаемых в воздушной среде. Шлюз содержит корпус и приемную воронку. К торцевой стенке корпуса со стороны приемной воронки прикреплена камера с вентилятором. В боковых стенках корпуса в его средней части укреплена поперечная ось с креплениями. На оси с зазором от днища корпуса установлен трафарет с возможностью поворота вокруг оси. Выполнены трафареты в виде полой емкости, имеющей в продольном вертикальном сечении форму аэродинамического крыла, на верхней поверхности крыла выполнены рифли и прорези у основания рифлей. На узкой части крыла выполнено разгрузочное отверстие. При работе шлюза материал поступает через разгрузочную воронку в корпус и далее на трафарет. Концентрат задерживается у рифлей и через прорези поступает в полость концентратосборника. При сполоске трафарет поворачивается на максимальный угол, и концентрат разгружается через отверстия наклонных пластин, которые имеют разную длину и свободные кромки которых равноудалены от стенок, тогда материал попадает сразу на все наклонные пластины и ссыпается несколькими потоками в зону разделения, где подвергается воздействию воздушного потока.

Общие признаки: со стороны приемной воронки прикреплена камера с вентилятором, на оси с зазором от днища корпуса установлен трафарет с возможностью поворота вокруг оси.

Недостаток: недостаточное взвешенное состояние исходного материала в воздушном потоке, низкая эффективность извлечения полезного компонента в концентрат.

Известна международная заявка РСТ 87/04950, кл. В 03 В 4/00, 1987: Устройство сепарации частиц различной плотности. Сепарируемый материал поступает из трубы на вращающийся пористый диск. Через диск вверх подают воздух, обеспечивающий псевдоожижение частиц, которые приводятся воздухом во вращение. Частицы различной плотности сепарируются под действием центробежных сил и оседают на различных радиальных расстояниях от оси вращения. Отбор частиц различной плотности осуществляется отсасывающими патрубками. Диск имеет коническую форму и обеспечивает сепарацию частиц под действием совместно центробежной силы и силы тяжести. Можно использовать плоский диск. При этом частицы различной плотности могут быть отобраны в различных зонах по окружности наружной части диска.

Общими признаками являются: псевдоожижение частиц, которые приводятся воздухом во вращение, отделение частиц различной плотности под действием центробежной силы.

Недостаток: низкая производительность устройства, с увеличением производительности резко падает ее эффективность.

Известен способ для пневмообогащения сырья, содержащего тяжелые минералы и металлы, включающий подачу разделяемого материала сверху вниз, формирование и придание вращательного движения исходному материалу между двумя соосными направляющими поверхностями, разделение частиц по удельному весу за счет закручивания потока разделяемой аэросмеси на рабочих поверхностях концентратора и их осаждение на них, отвод легкой аэросмеси и отвод выделяемых частиц в нижнюю часть концентратора (Шохин В.Н. и др. Гравитационные методы обогащения. - М.: Недра. - 1993. - С. 305-320). Этот способ является наиболее близким аналогом к предложенному способу по совокупности признаков и назначению.

Известно устройство для пневмообогащения сырья, содержащего тяжелые минералы и металлы, включающее цилиндрический корпус концентратора, закрытый крышкой с нижней конической частью с разгрузочным устройством, импеллер, выходной патрубок, приспособление для вывода легкой фракции с воздухом (Шохин В.Н. и др. Гравитационные методы обогащения. - М.: - Недра. - 1993. - С. 305-320). Это устройство является наиболее близким аналогом к предложенному устройству по совокупности признаков и назначению.

Преимуществом предложенного "Способа обогащения тяжелых минералов и металлов и центробежно-аэродинамического концентратора для его осуществления" является повышение эффективности улавливания мелких и тонких частичек тяжелых минералов и металлов, повышение производительности установки, возможность работы на более плотных аэросмесях.

Технический результат: разделение мелких и тонких частичек по плотности, возможность концентрирования ценных тяжелых компонентов с высоким содержанием их в концентрате.

Способ для пневмообогащения сырья, содержащего тяжелые минералы и металлы, включает подачу разделяемого материала сверху вниз, придание вращательного движения исходному материалу между двумя соосными направляющими поверхностями, разделение частиц по удельному весу за счет закручивания потока разделяемой аэросмеси на рабочих поверхностях концентратора и их осаждение на них, отвод легкой фракции с воздухом и отвод выделяемых частиц в нижнюю часть концентратора.

Особенность заключается в том, что разделяемый материал подают в виде аэросмеси, по центру между крышкой концентратора и верхней внешней поверхностью чашевидного ротора, установленного по центру корпуса концентратора с возможностью вращения, при этом концентрат отводят спиралевидно по внутренней рабочей поверхности корпуса концентратора в нижнюю кольцевую часть концентратора, а тонкие частички тяжелых минералов и металлов доизвлекают на внутренней поверхности рифленой части ротора из восходящего закрученного вихревого потока аэросмеси в виде закрученного кругооборота сверху вниз между чашевидным ротором концентратора и центральной выхлопной трубой для отвода легкой фракции с воздухом, причем концентрат с внутренней рабочей поверхности чашевидного ротора отводят в нижнюю часть концентратора, в которой тангенциально направленным сжатым воздухом создают псевдоожиженный кипящий вращающийся слой, а затем сбрасывают окончательно концентрат в концентратосборник через песковые насадки.

Устройство для пневмообогащения сырья, содержащего тяжелые минералы и металлы, содержит цилиндрический корпус концентратора с коническим днищем и с разгрузочным устройством, закрытый крышкой, импеллер, входной патрубок, приспособление для вывода легкой фракции с воздухом.

Особенность заключается в том, что по центру цилиндрического корпуса установлен закрепленный на валу с возможностью вращения чашевидный ротор концентратора, выполненный цилиндрической формы с рифлями на его внутренней рабочей поверхности, причем импеллер установлен с возможностью вращения на приводном валу чашевидного ротора концентратора, а в районе крышки концентратора выполнено резьбовое приспособление для регулирования зазора глубины опускания края чашевидного ротора относительно конического днища концентратора, выполненного кольцевым, и зазора между днищем ротора и приспособлением для вывода легкой фракции с воздухом, выполненным в виде центральной выхлопной трубы, а входной патрубок выполнен в виде расположенного по центру крышки концентратора тройника, содержащего патрубок подачи аэросмеси и патрубок для подачи сжатого воздуха, при этом устройство снабжено форсунками для подачи сжатого воздуха, закрепленными в кольцевом днище концентратора, и песковыми насадками, соединенными патрубками с концентратосборником.

Особенность заключается в том, что привод вращения чашевидного ротора концетратора выполнен с возможностью регулировки числа его оборотов.

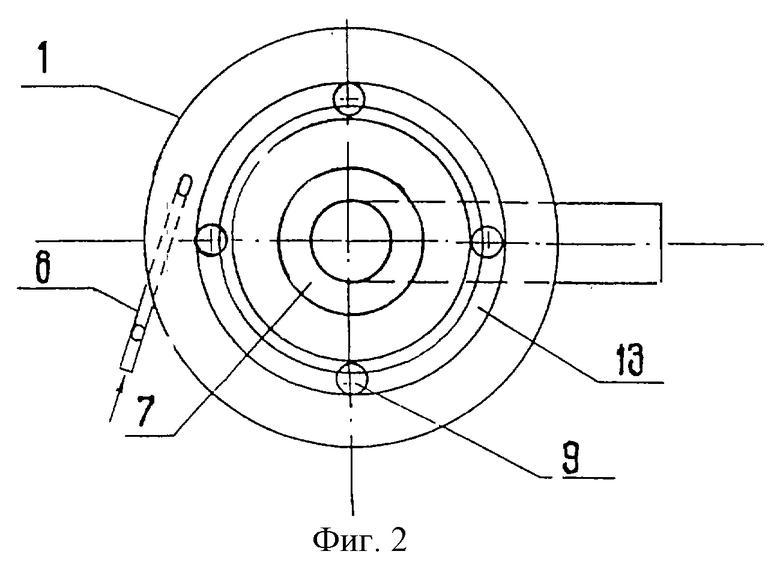

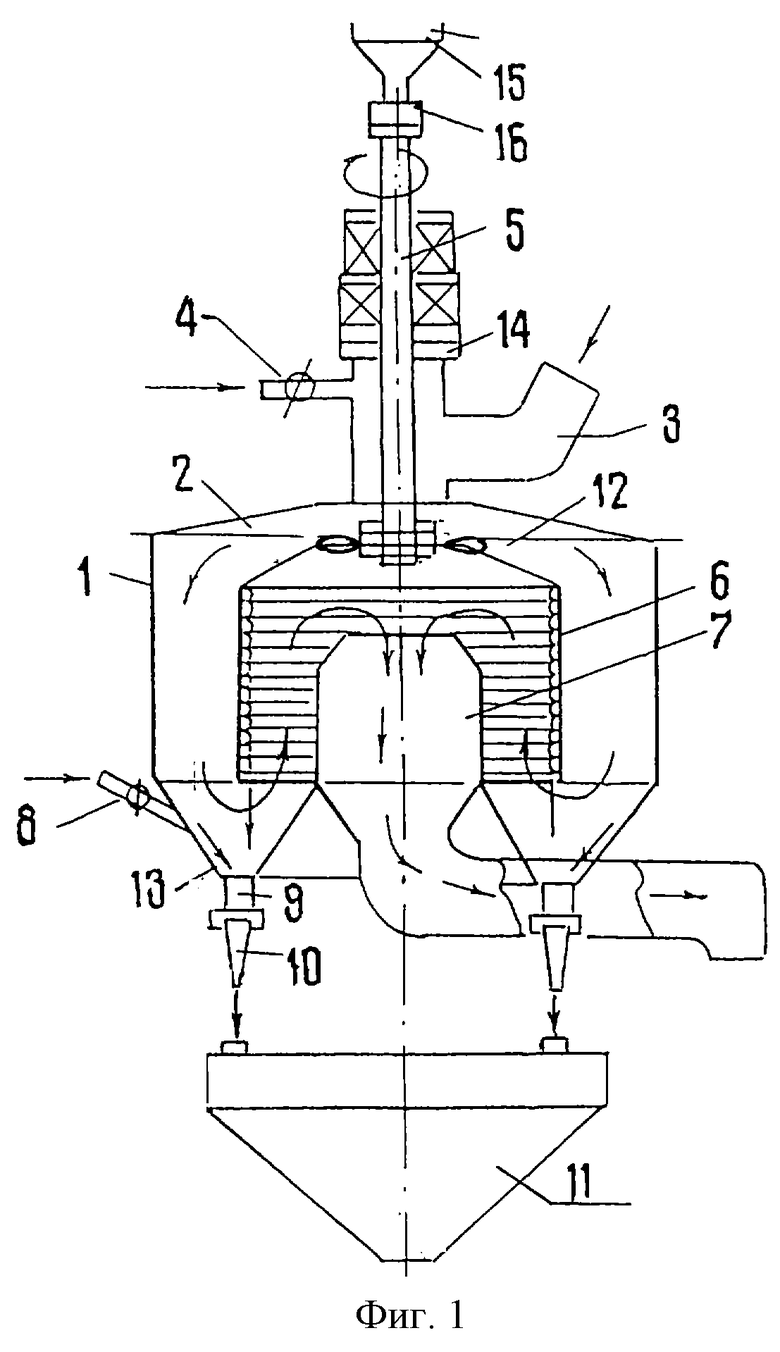

На фиг.1. изображена схема подачи разделяемого материала в рабочий объем цилиндрического корпуса центробежно-аэродинамического концентратора, фиг.2 - схема подвода разделяемого материала и схема вывода разделенного материала в и из чашевидного ротора концентратора, кинематическая схема привода ротора концентратора и импеллера на одном приводном валу, схема подвода сжатого воздуха, схема подвода сжатого воздуха для псевдоожиженного кипящего слоя, концентратосборник, соединенный патрубками с рабочим объемом цилиндрического корпуса, цилиндрический корпус концентратора, закрытый сверху крышкой с приводным валом, установленным с возможностью вращения по центру крышки.

На фиг.1 и 2 даны следующие обозначения:

поз. 1 - цилиндрический корпус концентратора,

поз. 2 - крышка, закрывающая цилиндрический корпус,

поз. 3 - патрубок для подвода разделяемой аэросмеси,

поз. 4 - патрубок для подачи сжатого воздуха,

поз. 5 - приводной вал, установленный по центру крышки с возможностью вращения,

поз. 6 - чашевидный ротор цилиндрической формы, закрепленный на приводном валу,

поз. 7 - выхлопная труба по центру концентратора для вывода отработанной аэросмеси,

поз. 8 - форсунки подачи сжатого воздуха для псевдоожижеиия вращающегося кипящего слоя,

поз. 9 - патрубок для вывода концентрата,

поз. 10 - песковая насадка,

поз. 11 - концентратосборник,

поз. 12 - импеллер,

поз. 13 - кольцевое днище концентратора,

поз. 14 - резьбовое регулировочное устройство,

поз. 15 - электродвигатель,

поз. 16 - муфта.

Пример. Концентратор имеет патрубок для подвода разделяемой аэросмеси (поз. 3) в виде тройника, установленного по центру концентратора (поз.2), и проходящий через тройник приводной вал (поз.5) чашевидного ротора цилиндрической формы (поз.6). Исходный материал в виде аэросмеси, содержащий ценные тяжелые компоненты с размером - 1 мм подают через патрубок для подвода разделяемой аэросмеси (поз. 3), в который также подают сжатый воздух через патрубок (поз. 4) с целью регулировки плотности аэросмеси, в верхнюю часть концентратора. Цилиндрической формы концентратор (поз.1) имеет сверху крышку (поз. 2) с чашевидным ротором концентратора (поз.6), закрепленный на валу, установленном с возможностью вращения и расположенном по центру крышки так, что чашевидный ротор (поз.6) прикрывает центральную выхлопную трубу (поз.7) своим днищем с закрепленным в днище приводным валом наружу, причем чашевидный ротор концентратора (поз. 6) имеет цилиндрическую форму, при этом внутренняя рабочая поверхность чашевидного ротора имеет рифли. Аэросмесь закручивают между внутренней рабочей поверхностью корпуса концентратора (поз.1) и внешней поверхностью чашевидного ротора (поз.6), а также с помощью импеллера (поз. 12), установленного с возможностью вращения и закрепленного на приводном валу (поз.5). Отводят полученный концентрат по спиралевидной траектории на внутренней поверхности корпуса концентратора на кольцевое днище (поз.13) концентратора. Повышают содержание ценных тяжелых компонентов за счет подачи сжатого воздуха через форсунки (поз.8), создают при этом тангенциально направленным сжатым воздухом псевдоожиженный кипящий вращающийся слой на кольцевом днище (поз.13) концентратора. Аэросмесь с недоизвлеченными тонкими частичками тяжелых ценных компонентов, прошедшую нижнюю кольцевую часть концентратора, подают снизу вверх в виде закрученного восходящего вихревого потока, между центральной выхлопной трубой (поз.7) и внутренней рабочей рифленой поверхностью чашевидного ротора (поз.6). Получают концентрат из недоизвлеченных в первом цикле улавливания тонких тяжелых частичек ценных компонентов на внутренней рифленой части ротора. По мере накопления концентрата он сбрасывается на кольцевое днище в псевдоожиженный кипящий вращающийся слой, чем придает движение исходному материалу в виде кругооборота сверху вниз. Обогащенный концентрат в псевдоожиженном кипящем вращающемся слое на кольцевом днище концентратора постоянно удаляют через патрубки для вывода концентрата (поз.9) и песковые насадки (поз.10) в концентратосборник (поз. 11). Отработанную аэросмесь с легкой фракцией, в виде закрученного вихревого потока, отводят сверху вниз в центральную выхлопную трубу (поз.7), расположенную по центру концентратора. Привод вращения чашевидного ротора состоит из приводного вала (поз.5) от электродвигателя (поз.15) через муфту (поз. 16) и имеет резьбовое регулировочное устройство (поз.14) для регулировки зазора глубины опускания края чашевидного ротора (поз.6) относительно кольцевого днища концентратора (поз.13) и зазора между днищем ротора и центральной выхлопной трубой для регулировки процесса.

Привод имеет возможность регулировки числа оборотов чашевидного ротора концентратора.

Способ и устройство относятся к области воздушной классификации полидисперсных материалов, например, для разделения мелких и тонких частичек по плотности, применяется для пневмообогащения исходного сырья при переработке россыпных и рудных сухих месторождений, содержащих мелкую и тонкую фракцию тяжелых минералов и металлов. Разделяемый материал подают в виде аэросмеси, по центру между крышкой концентратора и верхней внешней поверхностью чашевидного ротора, установленного по центру корпуса концентратора с возможностью вращения, при этом концентрат отводят спиралевидно по внутренней рабочей поверхности корпуса концентратора в нижнюю кольцевую часть концентратора, а тонкие частички тяжелых минералов и металлов доизвлекают на внутренней поверхности рифленой части ротора из восходящего закрученного вихревого потока аэросмеси в виде закрученного кругооборота сверху вниз между чашевидным ротором концентратора и центральной выхлопной трубой для отвода легкой фракции с воздухом, причем концентрат с внутренней рабочей поверхности чашевидного ротора отводят в нижнюю кольцевую часть концентратора, в которой тангенциально направленным сжатым воздухом создают псевдоожиженный кипящий вращающийся слой, а затем сбрасывают окончательно концентрат в концентратосборник через песковые насадки. Заявленное изобретение позволяет повысить эффективность улавливания мелких и тонких частичек тяжелых минералов и металлов. 2 с. и 1 з.п.ф-лы, 2 ил.

| ШОХИН В.Н | |||

| и др | |||

| Гравитационные методы обогащения | |||

| - М.: Недра, 1993, с | |||

| Держатель для поленьев при винтовом колуне | 1920 |

|

SU305A1 |

| Устройство для воздушной классификации | 1934 |

|

SU50226A1 |

| Воздушный сепаратор | 1937 |

|

SU55237A1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР | 1990 |

|

RU2018380C1 |

| РОТОРНО-ВИХРЕВОЙ АППАРАТ | 1996 |

|

RU2098201C1 |

| US 5819947 А, 13.10.1998 | |||

| GB 1079155 А, 16.08.1968. | |||

Авторы

Даты

2003-07-10—Публикация

2000-01-24—Подача