Изобретение относится к обработке металлов давлением, в частности к ударной листовой штамповке эластичной средой.

Известна импульсная пневматическая машина преимущественно для ударной листовой штамповки эластичной средой, содержащая соосно расположенные матрицу и контейнер с эластичной средой, ствол с бойком, смонтированный концентрично стволу ресивер сжатого газа с крышкой, пусковой механизм, установленный на крышке, узел возврата бойка в исходное положение в виде кольцевого контейнера, расположенного концентрично стволу на его конце, обращенном к матрице, и сообщенного посредством каналов в стволе с его подбойковой полостью, а также управляемый источник сжатого газа [1].

Недостаток известного устройства состоит в том, что вследствие присутствия избыточного давления в кольцевом контейнере неизбежны потери энергии, а недостаточный расход сжатого газа из ресивера не обеспечивает требуемую энергию удара.

Целью изобретения является повышение надежности в работе и упрощение конструкции.

Это достигается тем, что в предлагаемой импульсной пневматической машине контейнер выполнен с расположенным в его боковой стенке перпендикулярно оси ствола каналом, связанным с источником сжатого газа, и выпускными каналами с встроенными в них управляемыми обратными клапанами для выхода вытесняемого из подбойковой полости газа в атмосферу, а пусковой механизм установлен на крышке ресивера с образованием кольцевой полости, сообщенной с надбойковой полостью ствола и ресивером сжатого газа.

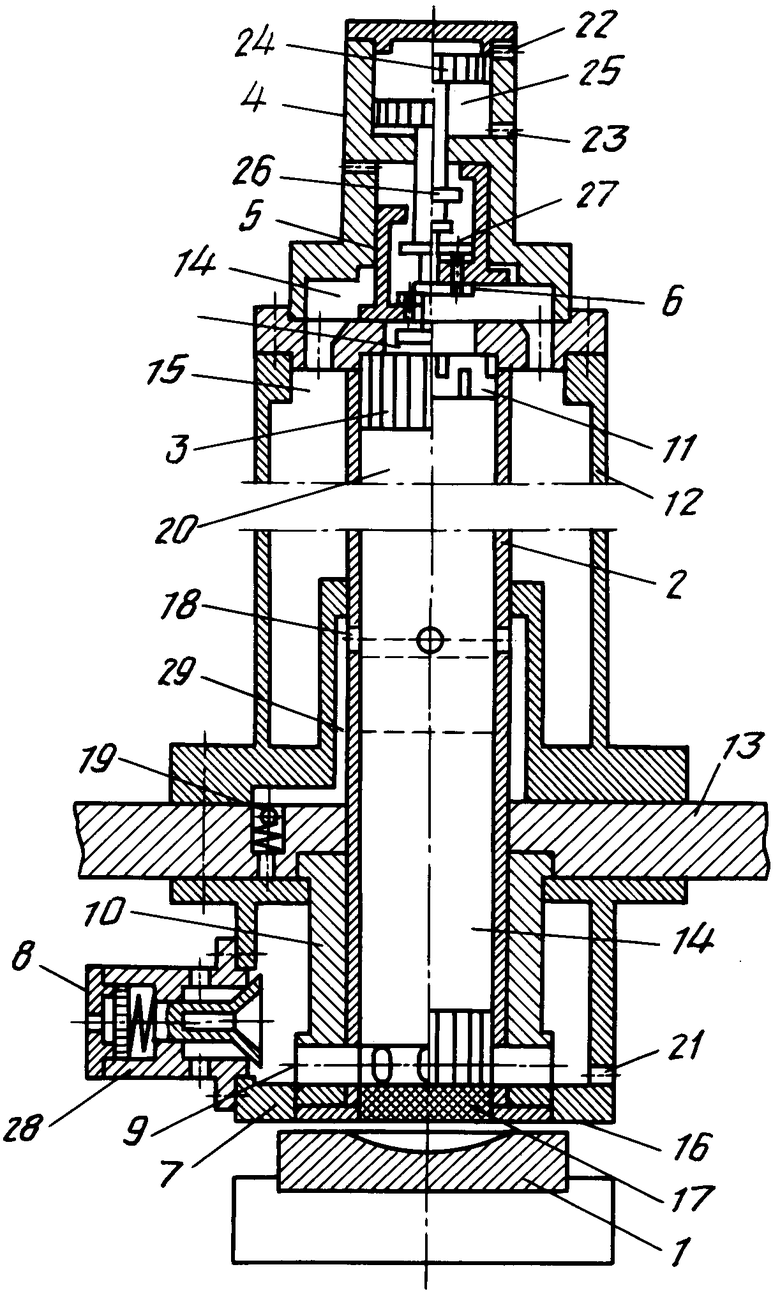

На чертеже изображена импульсная пневматическая машина, общий вид.

Машина содержит обращенный одним концом к рабочей поверхности матрицы 1 ствол 2 с перемещаемым по нему бойком 3, имеющим пусковой механизм 4 с клапаном 5, в котором смонтировано перепускное устройство 6. Концентрично стволу на его конце, обращенном к матрице, смонтирован кольцевой контейнер 7 с выпускными каналами, в которые встроены управляемые обратные клапаны 8 для выпуска сжатого газа из подбойковой полости ствола в атмосферу через каналы 9 в гильзе 10, закрепленной на стволе. В верхнем положении боек фиксируется цангой 11.

Машина содержит также ресивер 12 сжатого газа с крышкой, размещенный на поперечине 13. Пусковой механизм установлен на крышке с образованием кольцевой полости 14, соединенной с надбойковой полостью ствола и с ресивером 12 посредством каналов 15 в крышке. В гильзе 10 расположена эластичная среда 16, в процессе штамповки взаимодействующая с заготовкой 17.

Для исключения двойных ударов служат каналы 18 и обратный клапан 19, связывающие надбойковую полость 14 в момент удара с атмосферой через управляемые обратные клапаны 8, которые служат также для запирания подбойковой полости 20. Для взвода бойка 3 служит канал 21, в который подается сжатый газ от источника после отскока бойка 3 от эластичной среды. Канал 21 расположен перпендикулярно оси ствола.

Управлением пусковым механизмом 4 осуществляется с помощью пневмораспределителя через каналы 22 и 23.

Машина импульсная пневматическая работает следующим образом.

Рабочий ход поршня 24 пускового механизма 4 осуществляется путем подачи сжатого газа в штоковую полость цилиндра 25 через канал 23, в результате этого поршень 24 и шток 26 поднимают вверх клапан 5, соединяя полость ресивера 12 через каналы 15 с надбойковой полостью 14. При этом перепускное устройство 6 закрывает каналы 27, соединяющие надбойковую полость 14 с атмосферой. Одновременно сжатый газ поступает на управляемые обратные клапаны 8, при этом шток 28 перемещается в крайнее правое положение, соединяя подбойковую полость 20 ствола 2 с атмосферой.

Боек 3 под действием сжатого газа, поступающего в надбойковую полость 14 ствола 2, с большим ускорением начинает свое движение вниз, вытесняя воздух из подбойковой полости 20 через каналы 9 и клапаны 8 в атмосферу. Когда боек 3 достигнет положения, при котором его верхний торец станет ниже каналов 18, остаточное давление из надбойковой полости ствола 2 через каналы 18, 29 и обратный клапан 19 поступает в кольцевой контейнер 7 и одновременно с вытесняемым газом из подбойковой полости 20 через клапаны 8 выходит в атмосферу. Открытие клапанов 8 происходит одновременно с открытием клапана 5 механизма пуска 4, при этом происходит разрежение ресивера 12. В это время происходит удар бойка 3 по эластичной среде 16 и с небольшой задержкой запирание клапаном 5 разряженного ресивера 12. В момент отскока бойка 3 от эластичной среды 16 сжатый газ подается в канал 21, одновременно с этим клапаны 8 запирают контейнер 7, боек 3 взводится и фиксируется в цанге 11. При этом сжатый газ из надбойковой полости 14 через каналы 27 перепускного устройства 6 клапана 5 вытесняется в атмосферу. После этого с помощью управляемого пневмораспределителя сжатый газ подается в ресивер 12 и происходит сброс давления через управляемый обратный клапан 8 из подбойковой полости 20 в атмосферу.

Описанная выше конструкция обеспечивает надежную работу импульсной машины, позволяет повысить энергию удара за счет увеличения расхода сжатого газа в надбойковую полость и исключения потери энергии на сжатие газа, вытесняемого из подбойковой полости ствола. Кроме того, в данном устройстве за счет использования источника сжатого газа для взвода бойка обеспечивается его гарантированное и ускоренное перемещение в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУСКОВОЙ МЕХАНИЗМ ИМПУЛЬСНОЙ УДАРНОЙ УСТАНОВКИ | 1990 |

|

RU2014930C1 |

| МАШИНА ИМПУЛЬСНАЯ ПНЕВМАТИЧЕСКАЯ ДЛЯ ШТАМПОВКИ ГИДРОСРЕДОЙ | 1992 |

|

RU2019342C1 |

| ПУСКОВОЙ МЕХАНИЗМ ИМПУЛЬСНОЙ ПНЕВМАТИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2050215C1 |

| ПУСКОВОЙ МЕХАНИЗМ ИМПУЛЬСНОЙ УДАРНОЙ УСТАНОВКИ | 1991 |

|

RU2014932C1 |

| Устройство для ударной листовой штамповки | 1987 |

|

SU1502150A1 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ ЧЕРЕЗ ПРОМЕЖУТОЧНУЮ СРЕДУ | 1990 |

|

SU1820552A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ПНЕВМАТИЧЕСКОЙ МАШИНЫ УДАРНОГО ДЕЙСТВИЯ | 1991 |

|

RU2006319C1 |

| Устройство для ударной листовой штамповки | 1979 |

|

SU1058678A2 |

| Пневматический одноударный клепальный молоток | 1986 |

|

SU1433625A1 |

| Устройство для ударной листовой штамповки | 1981 |

|

SU1049143A2 |

использование: получение изделий методом штамповки из листовых заготовок. Сущность изобретения: соосно формообразующей матрице смонтированы контейнер с эластичной средой и ствол с бойком. Концентрично стволу установлен ресивер сжатого газа, на крышке которого расположен пусковой механизм. Для возврата бойка в исходное положение после удара предназначен кольцевой контейнер, размещенный на конце ствола и сообщенный с его подбойковой полостью. В боковой стенке контейнера имеется канал, соединенный с управляемым источником сжатого газа. Ось канала перпендикулярна оси ствола. Кроме того, в стенке контейнера выполнены выпускные каналы с встроенными в них управляемыми обратными клапанами для выхода газа из подбойковой полости в атмосферу. Пусковой механизм установлен с образованием кольцевой полости, связанной с надбойковой полостью ствола и ресивером сжатого газа. 1 ил.

ИМПУЛЬСНАЯ ПНЕВМАТИЧЕСКАЯ МАШИНА преимущественно для ударной листовой штамповки эластичной средой, содержащая соосно расположенные матрицу и контейнер с эластичной средой, ствол с бойком, смонтированный концентрично стволу ресивер сжатого газа с крышкой, пусковой механизм, установленный на крышке, узел возврата бойка в исходное положение в виде кольцевого контейнера, расположенного концентрично стволу на его конце, обращенном к матрице, и сообщенного посредством каналов в стволе с его подбойковой полостью, а также управляемый источник сжатого газа, отличающаяся тем, что, с целью повышения надежности в работе и упрощения конструкции, контейнер выполнен с расположенным в его боковой стенке перпендикулярно к оси ствола каналом, связанным с источником сжатого газа, и выпускными каналами с встроенными в них управляемыми обратными клапанами для выхода вытесняемого из подбойковой полости газа в атмосферу, а пусковой механизм установлен на крышке ресивера с образованием кольцевой полости, сообщенной с надбойковой полостью ствола и ресивером сжатого газа.

| Устройство для ударной листовой штамповки | 1981 |

|

SU1049143A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-06-30—Публикация

1990-07-02—Подача